- •2.12.3.4 Реакторные установки “брест” со свинцовым теплоносителем [20, …, 23]

- •Технические характеристики ру брест-1200 и брест-300

- •2.4.5.1. Критерии выбора

- •2.4.5.2. Коррозия в тяжелых жидких металлах

- •2.4.5.3. Адсорбционное охрупчивание

- •2.4.5.5. Опыт применения материалов

- •Механические свойства сталей (не менее)

- •2.3.3.3. Теплоносители свинец-висмут и свинец

2.4.5.2. Коррозия в тяжелых жидких металлах

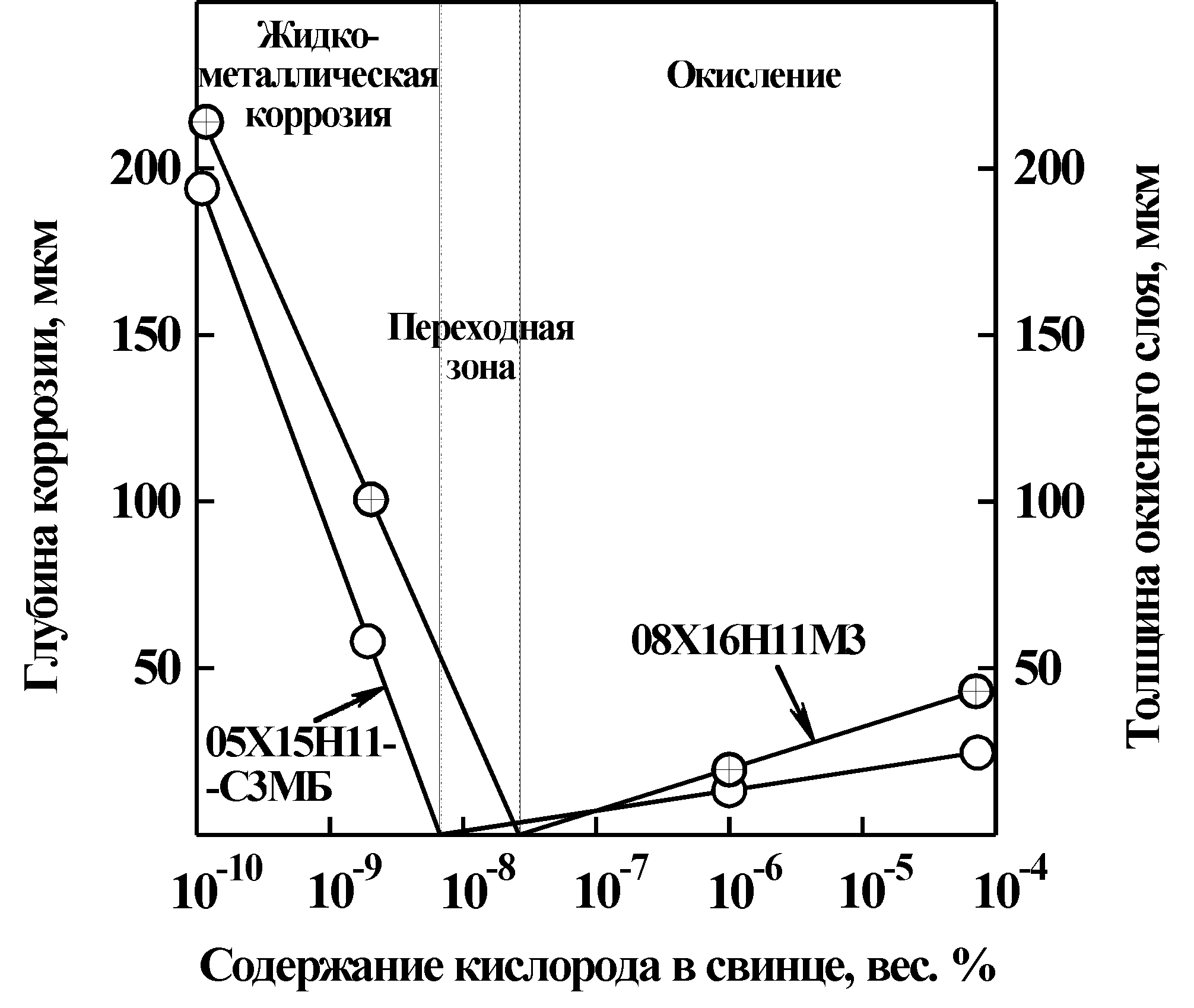

Коррозия конструкционных материалов (сталей) в контакте с тяжелыми жидкими металлами может происходить вследствие растворения (термического переноса массы) или окисления в зависимости от содержания кислорода в жидком металле (рис.2.4.12) 29, 30. Процесс перевода материалов в состояние окисления называется кислородным ингибированием.

Жидкометаллическая коррозия имеет место при содержании кислорода менее 10-7 …108 %. Она протекает с высокой скоростью . При температурах 450-500 оС скорость коррозии низколегированных сталей, а также нержавеющих сталей аустенитного и мартенситно-ферритного классов составляет 1-10 мм/год. Растворение легированных сталей происходит селективно с образованием пористого коррозионного слоя, обедненного никелем и хромом.

Рис. 2.4.12 Определение пассивного состояния сталей

в жидком свинце при 550°С и длительности испытаний 3000 часов

При низкой концентрации кислорода стали всех классов обладают приемлемыми коррозионными свойствами при температурах 300-380оС. Применение сталей для работы в тяжелых теплоносителях при температурах выше 380 оС без специальных мер защиты (например, ингибирования) считается недопустимым.

При концентрации кислорода больше 10-7 % стали окисляются. Оксидные пленки защищают материал от жидкометаллической коррозии.

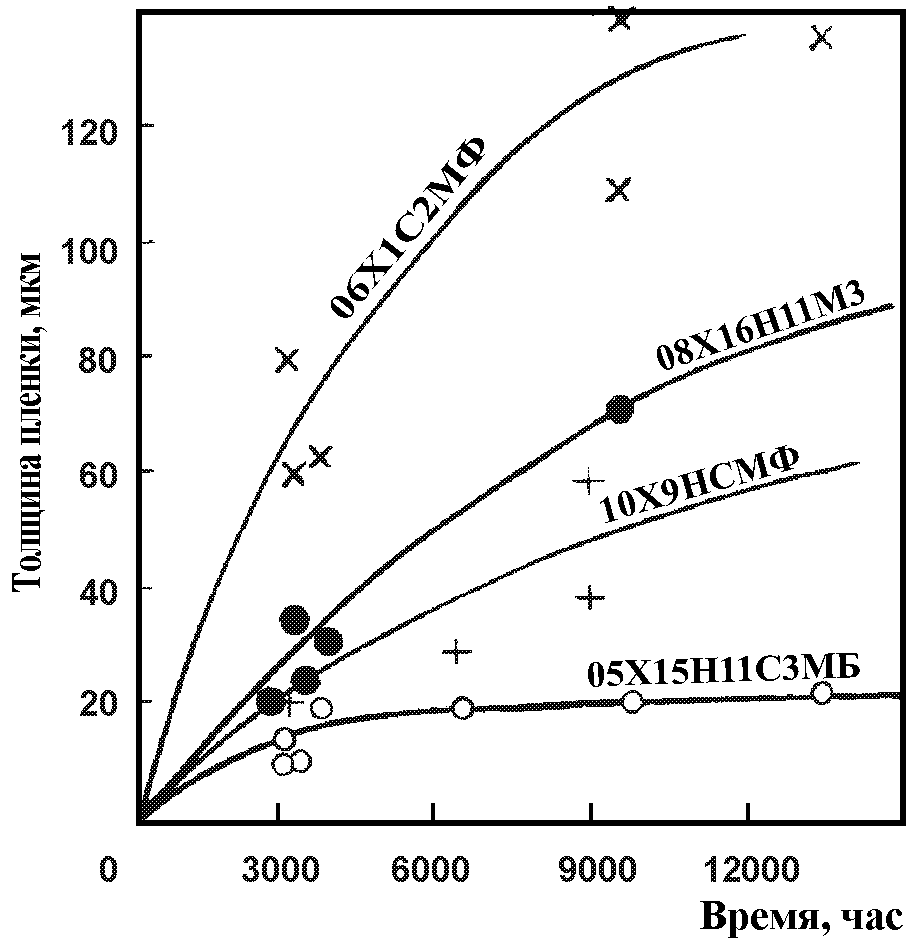

Кинетика окисления сталей в тяжелых жидких металлах подчиняется степенному закону n К (где - толщина оксидного слоя, - время, К – константа скорости окисления). Показатель степени n определяется легированием стали.

Введение в сталь элементов, улучшающих жаростойкость (например, кремния) подавляет окисление (рис. 2.4.13). Толщина оксидной пленки на аустенитной стали, легированной 3 % кремния, после испытаний в свинце, содержащем 10-6 % кислорода, оказывается в 3 и более раза меньше, чем на стали 08Х16Н11М3. Мартенситная 9 %-ная хромистая сталь, легированная 1,5 % кремния, окисляется с большей скоростью, чем аустенитная. Введение кремния в низколегированные стали радикально не улучшает их стойкость к окислению.

Рис. 2.4.13. Рост окисных пленок на сталях в потоке свинца при 550°С

После длительных испытаний в потоке свинца и свинца-висмута на поверхности сталей образуется оксидная пленка, наружный слой которой состоит из магнетита Fe3O4, а внутренний – из сложной шпинели Fe (Fe1-xCrx)2O4. Во внутреннем слое пленок, кроме шпинели, присутствует сложный оксид FeO.SiO2

2.4.5.3. Адсорбционное охрупчивание

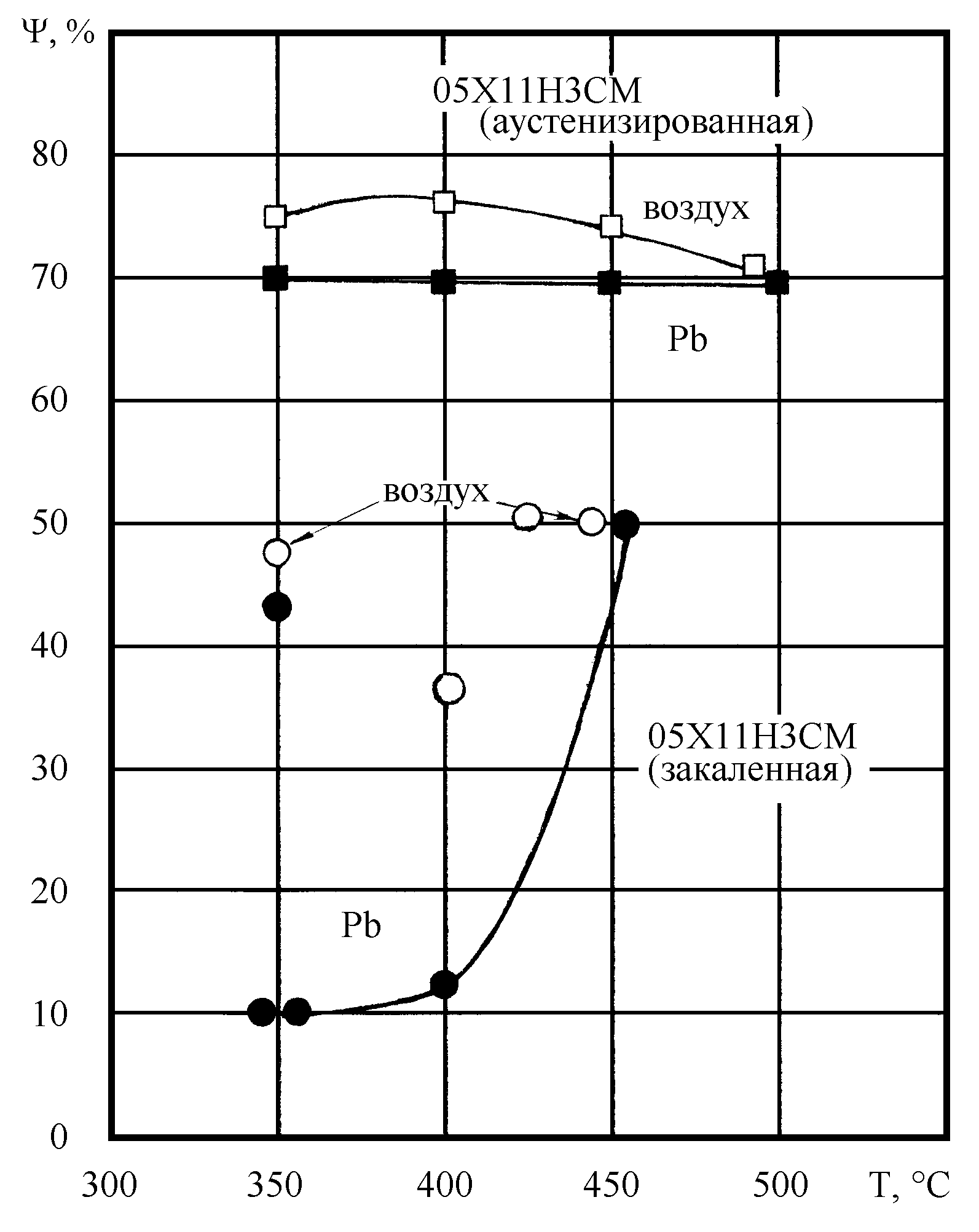

При растяжении образцов в контакте с тяжелыми жидкими металлами может иметь место снижение прочности и пластичности, что должно учитываться при расчете конструкций. Охрупчивание стали наблюдается в интервале от температуры плавления теплоносителя до 500-550 оС. Максимальный эффект установлен при температурах 350-450 оС (рис. 2.4.14). Жидкометаллическое охрупчивание проявляется на сталях с объемноцентрированной решеткой (перлитных, 9-12 %-ных хромистых мартенситно - ферритных). Хромоникелевые аустенитные стали с ограниченным содержанием ферритной фазы не чувствительны к этому виду охрупчивания (рис. 2.4.5.14). Степень охрупчивания низколегированных и мартенситно-ферритных сталей зависит от их исходной прочности и содержания ферритной фазы. Эффект охрупчивания усиливается с увеличением прочности и склонности к хрупкому разрушению в исходном состоянии. Важно проводить качественную термообработку сварных соединений этих сталей с целью недопущения повышения твердости в металле шва и околошовной зоне.

Рис. 2.4.14. Пластичность при кратковременном растяжении

в свинце сталей 05Х11Н3СМ и 05Х15Н11С3М

Эффект жидкометаллического охрупчивания имеет место при смачивании поверхности жидким металлом. Эффект исчезает при переходе стали в пассивное состояние .

2.4.5.4. Стали и сплавы для работы в контакте С тяжелыми жидкими металлами

Из-за невысокого давления жидкометаллического теплоносителя механические напряжения в корпусе реактора и трубопроводах невелики. Это позволяет использовать для изготовления реакторного оборудования технологичные аустенитные стали. Для области температур 300-400 оС оптимальными являются аустенитные стали типа 18-10. Скорость коррозии их невелика, и для аустенитных сталей отсутствует эффект адсорбционного охрупчивания. Для корпуса реактора, для которого характерно облучение относительно небольшим флюенсом до 1021 н/см2, нашла применение аустенитная сталь марки 08Х18Н10Т. Аустенитные нестабилизированные стали, содержащие до 3 % молибдена типа 08Х16Н11М3, имеют наиболее высокое сопротивление низкотемпературному радиационному охрупчиванию. Они являются перспективными материалами для элементов, для которых флюенс нейтронов достигает 1022 н/см2. При использовании кислородного ингибирования в области температур до 550 оС для деталей узлов и конструкций первого контура необходимо применение аустенитных сталей, легированных не более 2,5 % кремния. Оптимальным является состав 04Х15Н11С3МТ. (табл. 2.4.17.).

Для деталей, где потенциально проявляется радиационное распухание, необходимо применение 9 %-ных хромистых сталей, легированных до 1,5 % кремния. Мартенситные стали пригодны и в качестве материала для трубной системы парогенератора и теплообменников, находящихся в контакте одновременно с жидким металлом и пароводяной смесью. Оптимальным составом является сталь 10Х9НСМФ (табл. 2.4.17). Другим вариантом материала для труб парогенератора являются биметаллические трубы с внутренним слоем из высоконикелевой стали 03Х21Н32М3Б и наружным слоем из кремнистой стали 04Х15Н11С3МТ (табл. 2.4.17). Стендовые испытания подтвердили высокую коррозионную стойкость биметаллических труб в пароводяной среде в условиях теплового потока более 1000 кВт/м2. Применение низколегированных перлитных сталей для труб теплообменников при температурах выше 450 оС недопустимо из-за их высокой скорости окисления в потоке теплоносителя.

Таблица 2.4.17

Состав основных и сварочных материалов для ЯЭУ с тяжелыми жидкометаллическими теплоносителями

Марка Стали |

Содержание элементов, % |

||||||||

C |

Si |

Mn |

Cr |

Ni |

Mo |

V |

Nb |

Прочие |

|

10X15H9C3Б (ЭП302) |

0,08- 0,12 |

2,2- 3,0 |

0,4- 0,8 |

14,0- 16,0 |

8,0- 10,0 |

- |

- |

0,7- 1,0 |

|

Св-08Х14Н9С3Б |

0,04- 0,09 |

2,8- 3,5 |

1,5- 2,0 |

13,5- 15,5 |

8,0- 9,0 |

- |

- |

0,8- 1,1 |

|

20Х20Н14С3 (ЭИ 211) |

0,20 |

2,0- 3,0 |

1,5 |

19,0- 22,0 |

12,0- 15,0 |

- |

- |

- |

|

15Х1СМФБ (ЭП 79) |

0,12- 0,17 |

0,7- 1,0 |

0,3- 0,6 |

1,2- 1,6 |

- |

0,4- 0,6 |

0,2- 0,4 |

0,2- 0,4 |

|

10Х1С2М |

0,09- 0,13 |

1,3- 1,6 |

0,3- 0,6 |

1,2- 1,5 |

- |

0,4- 0,6 |

- |

- |

|

10Х9НСМФ |

0,06- 0,10 |

1,1- 1,4 |

0,3- 0,6 |

8,0- 9,5 |

0,5- 1,0 |

0,8- 1,1 |

0,15-0,25 |

- |

|

04Х15Н11С3МТ |

0,04

|

2,0- 2,5 |

0,5- 1,0 |

14,0- 15,5 |

10,0- 12,5 |

0,8- 1,2 |

|

|

Ti = 0,15 |

Cв-03Х16Н9В2С2 |

0,04 |

1,8- 2,4 |

1,0- 2,0 |

14,5- 17,5 |

2,0- 10,5 |

- |

- |

- |

W=1,2-1,8 |

03Х21Н32М3Б |

0,03 |

0,8 |

1,0 |

20,0- 22,0 |

31,5- 33,0 |

3,0- 4,0 |

- |

0,9- 1,2 |

|

Примечание. Содержание Ti по расчету.