5. Технологический процесс

Первичным фактором, определяющим структуру ТП изготовления пластмассовой детали, является выбор конкретной марки пластмассы, который выполняется из условий наиболее полного удовлетворения требований, предъявляемых к детали, исходя из её служебных функций, условий эксплуатации и экономичности изготовления. В свою очередь, состав и вид пластмассы, сложность формы и габариты детали, а также формируемые свойства детали обуславливают выбор метода формообразования. Принадлежность марки пластмассы к термопластам или реактопластам и выбранный метод формообразования однозначно определяет структуру технологического процесса. Технологические процессы, имеющие общность физико-химических процессов, сопровождающих процесс формообразования детали имеют одну и ту же структуру. Так технологические процессы с такими формообразующими операциями первой группы, как литьё под давлением, прессование и выдувание термопластичных пластмасс, имеют типовую структуру, состоящую из следующих этапов: смещение полимеров и других компонентов исходной композиции, гранулирование, формообразование, выполнение операции доработки детали. Формообразование деталей в этих процессах осуществляется посредством деформации полимеров, находящихся в вязкотекучем состоянии, с последующим охлаждением. В качестве исходного сырья для формообразования используют гранулированные композиции на основе термопластичных полимеров. В отдельных случаях применяют порошкообразные композиции.

При изготовлении пластмассовых деталей РЭА наибольшее применение находят типовые процессы, в которых используются методы литья под давлением из гранулированного термопластичного (реже термореактивного) исходного сырья, формования деталей из листовых термопластичных материалов, прямого и литьевого прессования реактопластов (реже термопластов).

Второй тип ТП с формообразующими процессами напыления, ротационного формования, спекания и окунания термопластов основывается на диффузионно-адгезионных процессах. Исходным сырьём для процессов служат порошкообразные массы или пасты.

Третий тип ТП характерен формообразованием деталей или полуфабрикатов из растворов. Для четвёртого типа ТП обязательно вспенивание полимера при смешивании с компонентами и протекание процессов полимеризации мономеров или жидких форполимеров в формах. Для всех процессов пятой группы характерным является смешивание мономера с инициатором или катализатором, последующая заливка жидкой композиции в форму, где вследствие химической реакции происходит образование полимера. Уникальной технологической особенностью полимеризации мономеров в формах является возможность получения деталей с толщиной стенок без ограничения в большую сторону.

Для процессов шестой группы характерны процессы рекристаллизации при нагреве листовых и плёночных термопластичных материалов перед формообразованием и пластические деформации растяжения при формообразовании. Типовые процессы для седьмой, восьмой и девятой групп формообразования деталей из реактопластов позволяют изготавливать детали из композиционных порошковых пресс-материалов или из отдельных компонентов (жидких полимеров, наполнителей, армирующих материалов). Во всех типовых процессах седьмой группы формообразование деталей сопровождается течением пресс-материала, находящегося в вязкотекучем состоянии, и химической реакцией отверждения связующего компонента, которая переводит исходный материал в неплавкое и нерастворимое состояние.

В процессах восьмой группы формообразование деталей или исходных заготовок осуществляется в результате придания нужной формы формирующим материалам, пропитки этих материалов и протекания химической реакции отверждения при воздействии температуры и давления. Характерной особенностью процессов девятой группы является то, что процесс формообразования, порообразования и химическая реакция отверждения протекают одновременно.

Последний этап ТП изготовления пластмассовых деталей – их доработка. Методы доработки используют по мере надобности. Содержание методов доработки для термопластов и реактопластов имеет некоторое отличие. [2]

При изготовлении пластмассовых деталей РЭА наибольшее применение находят типовые процессы, в которых используются методы литья под давлением из гранулированного термопластичного (реже термореактивного) исходного сырья, формования деталей из листовых термопластичных материалов, прямого и литьевого прессования реактопластов (реже термопластов). Рассмотрим подробно метод литьевого прессования реактопластов.

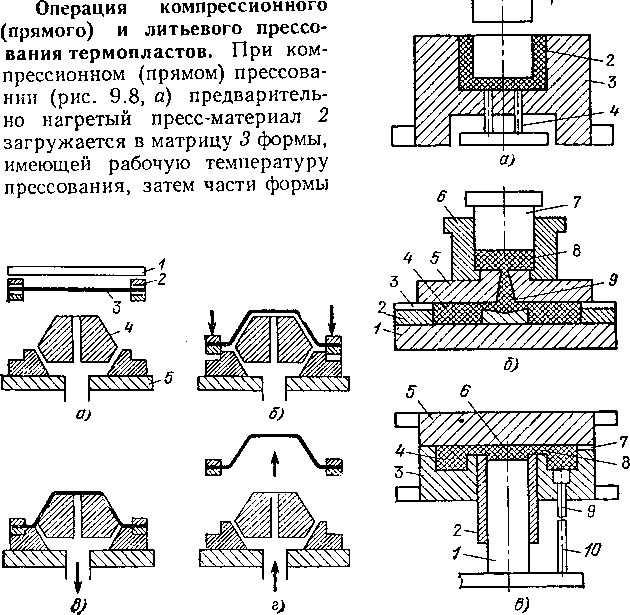

При литьевом прессовании (рисунок 5.1, а,б) пресс-материал загружается специальную загрузочную камеру 6, соединенную с оформляющей полостью 4 литниковыми каналами 9, по которым поступает размягченный пресс-материал 8 под давлением; канал 3 – вентиляционный.

Операция литьевого прессования состоит из переходов: смыкание формы, состоящей из элементов 1, 2, 5 и 6 загрузка предварительно нагретого пресс-материала в форму (загрузочную камеру 6); создание давления в загрузочной камере штоком 7 и перемещение пресс-материала в формующую полость 4 выдержка под давлением; раскрытие пресс-формы; удаление отпрессованной детали из формы: очистка формы и загрузочной камеры. При литьевом прессовании процесс отверждения пресс-материала занимает меньше времени, чем при компрессионном прессовании, так как в оформляющую полость пресс-материал поступает равномерно нагретым до рабочей температуры, полнее удаляются из него пары воды и летучие соединения. Благодаря более равномерному нагреву пресс-материала уменьшается коробление, так как отверждение в различных слоях детали происходит с одинаковой скоростью и остаточные напряжения снижаются. Поэтому можно получать качественные изделия с большой разнотолщинностью стенок.

Несмотря на недостатки: необходимость использования более высокого удельного давления прессования, сложность форм, увеличенный расход пресс-материала, поскольку часть его отверждается в литниковых каналах и загрузочной камере, требуемую деталь можно изготовить этим методом с необходимыми параметрами, т.к. имеет сложную форму и большое количество отверстий в корпусе. [2]

а) с верхней загрузочной камерой б) с нижней загрузочной камерой

Рисунок 5.1 – Установка для литьевого прессования

После получения корпуса детали необходимо произвести механическую обработку. Методы механической обработки пластмассовых деталей используют для следующих целей: удаления облоя, литников, а также снятия фасок по месту разъема формы; выполнения отдельных элементов детали, которые трудно получить методами литья или прессования, например боковые пазы и отверстия; повышения точности размеров и качества поверхности отдельных элементов детали, если требования точности и шероховатости лежат за пределами экономически целесообразных возможностей методов переработки пластмасс. Применяют такие методы механической обработки, как точение, фрезерование, сверление, развертывание, шлифование и полирование. При обработке термопластов используют лезвийные инструменты из любых инструментальных материалов, а при обработке реактопластов – преимущественно абразивные или лезвийные из сверхтвердых материалов, поскольку реактопласты, наполненные стекловолокном или кварцевой мукой, вызывают повышенный износ обычных инструментальных материалов. Характерным препятствием для производительной обработки резанием является низкая теплопроводность пластмасс, вызывающая местный разогрев пластмассы в зоне обработки и приводящая к различным негативным явлениям. [2]

Следовательно, у заданной детали необходимо удалить литники и облой, оставшиеся после литья и прессования. Также следует учитывать метод механической обработки. Заданная деталь будет изготавливаться из термореактивной пластмассы, значит производить механическую обработку можно производить с помощью абразивных или лезвийных инструментов из сверхтвердых материалов.

Деталь будет подвергаться неразрушающему контролю на наличие поверхностных дефектов и геометрических размеров после снятия облоя и литников. При данном объёме производства и использовании технологичного оборудования нет возможности производить 100% контроль, поэтому контролю будут подвергаться выборочно одна деталь из тысячи деталей.

Учитывая приведённые особенности составим технологический процесс производства детали. (таблица 5.1)

Таблица 5.1 – Технологический процесс изготовления корпуса колодки переключательной

Номер операции |

Наименование операции |

Инструмент и оборудование |

Примечание |

005 |

Заготовительная |

Установка для литьевого прессования |

Очистка формы и загрузочной камеры. |

010 |

Подготовительная |

Установка для литьевого прессования |

Смыкание формы, загрузка предварительно нагретого пресс-материала в форму |

015 |

Литьевая, прессовочная |

Установка для литьевого прессования |

Перемещение пресс-материала в формующую полость, выдержка под давлением |

020 |

Завершающая |

Установка для литьевого прессования |

Раскрытие пресс-формы, удаление отпрессованной детали из формы |

025 |

Шлифовальная |

Станок безцентрово- шлифовальный ZSTZ |

Снятие облоя и литников |

030 |

Контрольная |

|

Контроль геометрических размеров детали |

035 |

Контрольная |

Пенетрант, ванна для мойки, микроскоп , шкаф для сушки |

Контроль на наличие поверхностных трещин |

Заключение

В данной курсовой работе был рассмотрен процесс изготовления колодки переключательной. Было проанализировано техническое задание, и на его основе был выбран наиболее подходящий материал – пластмасса на основе анилиноформальдегидной смолы. Исходя из выбранного материала, был выбран технологический процесс изготовления детали. Также были проведены расчеты объема, массы и коэффициента использования материала. Так объём детали равен 18,85*10-6 м3, масса составила примерно 23,2 грамм, а коэффициент использования материала при выбранном способе получения детали составил 95,2%.

Список использованных источников

1. Пасынков В.В., Сорокин В. С. Материалы электронной техники. – М.: «Высшая школа», 1986.

2. Под ред. Ушаковой С. Е. Технология деталей радиоэлектронной аппаратуры. – М.:«Радио и связь», 1986.

3. Богородицкий И. П., Пасынков В. В. Электротехнические материалы. – «Энергия», Ленинградское отделение, 1969.

4. Каневский И. Н. Неразрушающие методы контроля: учеб. пособие /И. Н. Каневский, Е. Н. Сальникова. – Владивосток: Изд-во ДВГТУ, 2007. – 243 с.

5. ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнение для различных климатических районов, категорий, условия эксплуатации, хранения и транспортировки в части воздействия климатических факторов внешней среды.