2 Выбор и обоснование материала детали

Значительное влияние на выбор материала будет оказывать наличие особых требований, а именно высокая изоляционная прочность. Корпус детали должен иметь низкую гигроскопичность (способность впитывать воду) при данных условиях эксплуатации. Предлагаемым требованиям могут удовлетворить применение высокомолекулярных органических соединений, т.е. пластмасс, получаемых из различных органических смол. Эти смолы не растворимы в воде и мало гигроскопичны, растворимы в подходящих по электрической природ органических растворителях. Пластмассы можно разделить на две группы:

– термопластичные при достаточно низких температурах тверды, а при нагреве становятся мягкими (пластичными) и легко деформируются, что не вызывает необратимых изменений их свойств;

– термореактивные при нагреве претерпевают необратимое изменение свойств, приобретают значительную механическую прочность и твёрдость, теряя при этом свойства растворимости и плавкости.

Исходя из этих определений, можно использовать для изготовления термореактивные пластмассы, т.к. деталь должна сохранять прочность и твёрдость при нагреве до относительно высокой температуры. Рассмотрим основные свойства пластмасс на основе органических смол по таблице 2.1.

Пластмассы на основе фенолоформальдегидных смол обладают лучшими механическими свойствами и высокой электрической прочностью. Анилиноформальдегидные смолы имеют наименьший тангенс диэлектрических потерь. Удельное объёмное сопротивление и водопоглощение у всех четырёх видов смол примерно одинаковое. Высокой теплостойкостью обладают кремнийорганические смолы. Из приведённых особенностей наиболее подходящей смолой для производства детали будет анилиноформальдегидная смола. Эта смола обладает хорошими изоляционными свойствами (малый тангенс диэлектрических потерь, электрическая прочность, удельное объёмное сопротивление) и низкой гигроскопичностью из-за присутствия группы –NH2 при реакции анилина с формальдегидом, а также необходимыми механическими свойствами.[3]

Таблица 2.1 – Основные свойства отпрессованных образцов из композиционных пластмасс.

Свойства

|

Пластмассы на основе |

|||

феноло- и крезолоформальдегидных смол |

анилиноформальдегидной смолы |

меланиноформальдегиднодной смолы (аминопласты) |

кремний органических смол |

|

Плотность, г/м3

|

1,4 – 2 |

1,2 – 1,25 |

1,4 – 1,8 |

1,8 – 2 |

Водопоглощение за 24 ч, % |

0,05 – 2,5 |

0,05 |

0,1 – 0,7 |

0,2 – 0,5 |

Теплостойкость по Мартенсу, °С |

100 – 150 |

100 – 130 |

100 – 150 |

200 – 360 |

Предел прочности при изгибе, МПа |

40 – 200 |

90 – 120 |

50 – 80 |

30 – 60 |

Удельная ударная вязкость, кДж/м2 |

4 – 40 |

10 – 25 |

4 – 10 |

3 – 20 |

Удельное объемное сопротивление, Ом*м |

107 – 1012 |

107 – 1012 |

108 – 1011 |

1011 – 1012 |

Тангенс угла диэлектрических потерь при 106 Гц |

0,01 – 0,5 |

0,0015 – 0,006 |

0,0025 – 0,05 |

0,01 – 0,4 |

Электрическая прочность, МВ/м |

5 – 17 |

10 – 16 |

12 –16 |

13 – 15 |

Целесообразно изготавливать деталь из пресс-порошков и пресс-форм, отвешенные в нужных соотношениях тонко измельченные, высушенные и тщательно перемешанные при крупносерийном и массовом производствах. Это даёт весьма большую производительность труда и снижение стоимости готовых изделии. Свойства пресс-порошков позволяют производить изделия литьём, прессованием. Пресс-порошки, содержащие наполнитель, могут изготовляться либо сухим способом, т. е. измельчением и перемешиванием наполнителя и связующего в твердом состоянии, либо мокрым (лаковым) способом, т. е. с предварительной пропиткой наполнителя раствором связующего в подходящем растворителе, последующим нагревом для испарения растворителя и измельчением полученного материала. Лаковый способ требует расходования растворителя, но в ряде случаев обеспечивает лучшую однородность пресс-порошка. При изготовлении пресс-порошков применяют мельницы, мешалки, вальцы, вакуумные сушилки, сита для просеивания готового порошка и другое оборудование.[2]

3 Конструкторские расчеты

3.1 Расчет массы детали

Массу детали определяем по формуле:

![]() , (3.1)

, (3.1)

где р – плотность материала, V – объем детали.

Разделим объём корпуса колодки на множество элементарных объёмов, которые будут определяться по формулам:

![]() ,

(3.2)

,

(3.2)

где a – длина, b – ширина, c – высота;

![]() , (3.3)

, (3.3)

R – радиус отверстия; H – глубина отверстия.

Vобщ = Vn – Vц = (V1 + V2 + V3 +…+ Vn) – (Vц1 + Vц2), (3.4)

Vобщ = (4,48+8,4+6,24+0,72+0,36+0,22+0,1)*10-6 – (0,85+0,88)* 10-6 = 18,85*10-6 м3.

Плотность материала (ρ) равна 1,4 – 2 г/м3.

Определяем массу детали:

т = 18,85*10-6*1,25*10-3 = 23,2 г.

3.2 Расчет коэффициента использования материала

Коэффициент использования материала детали определяем по формуле:

![]() , (3.5)

, (3.5)

где Vдет – объем детали, Vзаг – объем заготовки.

Vзаг = Vдет*105% = 18,85*10-6*1,05 = 19,8*10-6 м3.

Коэффициент использования материала равен:

Ким = (18,85/19,8)*10-6 = 95,2%.

Т.о. рассчитанный коэффициент использования материала удовлетворяет заданному условию.

4. Неразрушающий контроль детали

Материал, из которого изготавливается деталь накладывает большие ограничения по выбору методов контроля качества. Необходимо также учитывать сложную геометрическую форму детали, т.е. трудности при контроле всех габаритных размеров детали. Требуемую деталь необходимо проверить на наличие поверхностных трещин и геометрические размеры. Магнитными и токовихревыми методами не удаётся осуществить необходимый контроль, т.к. диэлектрики, из которых изготавливается деталь, не ферромагнитны и являются изоляторами. Для контроля геометрических размеров целесообразнее всего использовать ультразвуковой и оптический методы, но сложная геометрическая форма делает невозможным использование ультразвукового метода. Данный метод подходит для контроля простых деталей. Рассмотрим подробнее оптический метод контроля.

Визуально-оптический контроль и визуальный осмотр – наиболее доступный и простой метод обнаружения поверхностных дефектов деталей.

Основные преимущества этого метода – простота контроля, несложное оборудование, сравнительно малая трудоёмкость. К недостаткам следует отнести низкую достоверность и чувствительность, поэтому такой метод контроля применяют в следующих случаях: для поиска поверхностных дефектов (трещин, пор, открытых раковин и т.п.). При визуально-оптическом контроле деталей, доступных для непосредственного осмотра, а также более мелких трещин при цветном, капиллярном, люминесцентном, магнитопорошковом и рентгенографическом контроле: для обнаружения крупных трещин, мест разрушения конструкций, течей, загрязнений, посторонних предметов внутри закрытых конструкций; для анализа характера и определения типа поверхностных дефектов, обнаруженных при контроле каким-либо другим методом дефектоскопии (акустическим, токовихревым и т.д.).

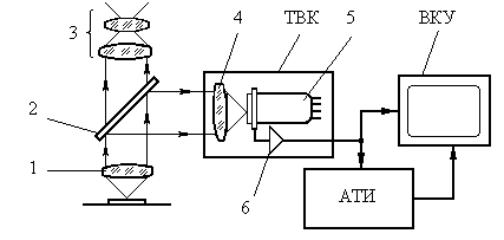

В настоящее время получили широкое распространение телевизионные измерители линейных размеров, которые могут быть построены по двум различным схемам: с проекцией изображения на передающую телевизионную трубку и со сканированием оптического луча. Первый тип телевизионных измерительных устройств является более распространённым. Он состоит из следующих основных блоков (рисунок 4.1): оптического микроскопа, телевизионной камеры, видеоконтрольного устройства и анализатора телевизионных изображений (АТИ). В функции АТИ входит обработка видеосигнала и измерения по нему геометрических параметров контролируемого объекта. Телевизионные микроскопы с измерительными системами позволяют анализировать и обрабатывать изображения различных элементов ЭА с целью исследования структурных и физико-химических характеристик их материалов.

Рисунок 4.1 – Телевизионный микроскоп

1 – микрообъектив, 2 – полупрозрачное зеркало, 3 – окуляр, 4 – объектив телевизионной камеры, 5 – телевизионная передающая трубка, 6 – блок формирования видеосигнала, ТВК – телевизионная камера, ВКУ – видеоконтрольное устройство, АТИ – анализатор телевизионных изображений

Другим типом телевизионных измерительных систем являются телевизионные микроскопы со сканированием оптическим лучом. Возможны два способа получения сканирующего оптического луча: с помощью специальной электронно-лучевой трубки с бегущим световым пятном и путём строчно-кадровой развёртки лазерного луча по поверхности исследуемого объекта и регистрации при этом отраженного света. [4]

Для контроля на наличие поверхностных трещин целесообразно использовать капиллярный метод, который широко используется при проверке деталей, изготовленных из пластмасс. Также этот метод позволяет выявлять дефекты у деталей, имеющих сложную геометрическую форму. Рассмотрим по подробнее этот вид контроля. Этот метод основан на проникновении специальной жидкости - пенетранта - в полости поверхностных и сквозных несплошностей объекта контроля, в извлечении пенетранта из дефектов с помощью проявляющего покрытия и фиксировании пенетранта. Глубина дефектов, обнаруживаемых капиллярным методом должна значительно превышать их ширину. Если ширина поверхностного повреждения больше его глубины фиска, царапина), то оно легко заполняется пенетрантом и так же легко удаляется из повреждений. Такие дефекты, как правило, капиллярным методом не выявляются.

Капиллярный метод обычно используют для обнаружения дефектов, не видимых невооруженным глазом. Его абсолютную чувствительность определяют средним раскрытием дефекта типа трещин длиной 3-5 мм, выявляемого с заданной вероятностью.

Индикаторные рисунки, образующиеся при контроле, либо обладают способностью люминесцировать в ультрафиолетовых лучах, либо имеют окраску, вызываемую избирательным поглощением (отражением) части падающих на них световых лучей. Линии индикаторного рисунка имеют ширину от 0.05 до 0.3 мм (на расстоянии наилучшего зрения это соответствует угловой ширине от 15" до 1`30"), яркостный контраст 30-60% и более, а также высокий цветовой контраст. Это значительно выше соответствующих параметров поверхностных дефектов, обнаруживаемых визуально (угловой размер от 1" до 10", яркостный контраст 0-5%, цветовой контраст отсутствует).

При капиллярном методе ставятся следующие задачи: обнаружение дефекта, определение направления дефекта относительно конфигурации летали, определение размеров и формы дефекта. Капиллярный метод позволяет диагностировать объекты контроля любых размеров и форм, изготовленных из чёрных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твёрдых неферромагнитных материалов. При этом выявляются такие дефекты, как трещины, пористость, рыхлоты.

При капиллярном методе применяют следующие материалы:

4.1. В качестве пенетранта – различные жидкие растворы, чаше всего на основе керосина, в который добавляются красители или люминофоры, светящиеся под действием ультрафиолетового излучения. Существуют пенетранты, у которых в керосин добавлены ацетон, бензин и краситель, или трансформаторное масло, скипидар и краситель, и ряд других.

Люминесцирующие пенетранты представляют собой смеси органических растворителей, масел, керосина с добавками поверхностно-активных веществ (ПАЗ) и люминесцирующих веществ: масел, нефти, нориола, эмульсола и др.

4.2. Очищающую жидкость, которая предназначена для удаления пенетранта с поверхности контролируемого объекта. В качестве очищающих жидкостей используются вода, вода с добавлением ПАВ, органические растворители, смесь масла с керосином и другие жидкости.

4.3 Гаситель, который представляет собой состав для устранения окраски или люминесцентных остатков пенетранта без удаления его с контролируемой поверхности. В качестве гасителей используется, например, зола с кальцинированной солон (гаситель 0201). Спирт с поверхностно активным веществом ОП-7 (гаситель O300) и другие вещества.

4.4 В качестве проявляющих веществ – агар-агар, крахмал, порошок окиси магния, суспензия каолина в ацетоне и многие другие материалы, которые адсорбируют пенетранта, проникший в дефекты, и тем самым позволяют фиксировать их на поверхности контролируемого объекта.

Для выполнения капиллярного метода контроля применяется следующая аппаратура:

- ванны для мойки и насыщения изделия пенетрантом;

- шкафы для сушки изделий;

- устройства для нанесения пенетранта;

- оптические устройства для фиксации дефектов визуально, с помощью фотосъёмок и для облучения пенетранта ультрафиолетовыми лучами в случае применения люминесцирующих веществ.

Проникающую жидкость наносят на предварительно очищенную поверхность деталей, чтобы заполнить полости возможных поверхностных дефектов. Продолжительность контакта жидкости с поверхностью детали зависит от физических свойств жидкости, характера обнаруживаемых дефектов и способа заполнения жидкостью полостей дефектов. В таблице 4.1 приведены способы заполнения полостей дефектов пенетрантом.

Наиболее простым и распространенным в производственных условиях является капиллярный способ. При этом для улучшения проникновения жидкости в полости может подогреваться проникающая жидкость или проверяемая деталь. Под воздействием статических сил увеличивается ширина раскрытия полости дефектов, улучшаются условия заполнения этих полостей и выявления дефектов низковязкими жидкостями.

Скорость заполнения сквозных дефектов зависит от их размеров и конфигурации, время заполнения измеряется секундами. Индикаторные пенетранты для красок и люминофоров, приготовленные на основе растворителей (керосин, бензин и т.п.). достаточно быстро испаряются. Длительная выдержка пенетранта на контролируемой поверхности может привести к его высыханию и выпадению в виде осадка из частиц красителя или люминофора.

Таблица 4.1 – Особенности заполнения полостей дефектов проникающей жидкостью разными способами

Название способа |

Технологическая характеристика |

Капиллярный |

Самопроизвольное заполнение полостей дефектов проникающей жидкостью, наносимой на контролируемую поверхность смазыванием, погружением, струйно, распылением, помощью сжатого газа |

Вакуумный |

Заполнение полостей дефектов проникающей жидкостью при пониженном давлении в полости |

Компрессионный |

Заполнение полостей дефектов проникающей жидкостью при воздействии на неё повышенного давления |

Ультразвуковой |

Заполнение полостей дефектов проникающей жидкостью при воздействии на неё ультразвуковых колебаний |

Деформационный |

Заполнение полостей дефектов проникающей жидкостью при воздействии на объект контроля упругих колебаний звуковой частоты или статической нагрузки, увеличивающей ширину раскрытия трещин |

Эти частицы, являясь сорбентом, могут привести к извлечению пенетранта из устья дефекта; в результате выявление дефектов при контроле ухудшается. Для предотвращения высыхания можно периодически наносить дополнительно пенетрант. Однако это процесс трудоемкий, особенно при контроле больших площадей, поэтому время нахождения пенетранта на контролируемой поверхности обычно ограничено 3-5 мин. После этого индикаторный пенетрант необходимо удалить с поверхности контролируемого объекта.

Способы удаления проникающей жидкости с поверхности выбирают с учетом необходимости сохранения ее в полостях дефектов, а также типа пенетранта, шероховатости поверхности, условий контроля, объема работ и требуемой производительности труда. При локальном контроле деталей в полевых, цеховых условиях в случае использования невысыхающих жидкостей детали протирают ветошью или бумагой. При большом объеме работ или при контроле шероховатых деталей (с чистотой обработки поверхности ниже пятого класса) этот способ непригоден. В этих случаях применяют промывку органическими растворителями, водой и пр. Для удаления невысыхающих жидкостей применяют обдувку струей песка, дроби, косточковой крошки, опилок и т.п. Гашением устраняется люминесценция или окраска при использовании специальных проникающих жидкостей. При контроле массовых деталей в цеховых условиях применяют комбинированный способ удаления проникающей жидкости с поверхности деталей.

Полноту удаления пенетранта определяют визуально или (при люминесцентном методе) в ультрафиолетовом свете. Оценку считают удовлетворительной, если отсутствует светящийся или окрашенный фон.

С поверхностей деталей, прошедших контроль и признанных годными, удаляют проявитель и следы других дефектоскопических материалов одним из перечисленных способов: протиркой, промывкой, анодной обработкой, выжиганием, органическими растворителями.[5]