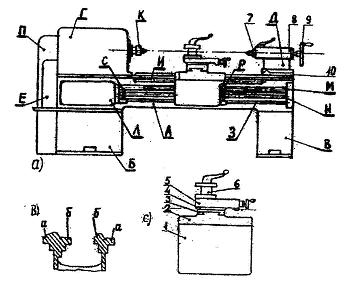

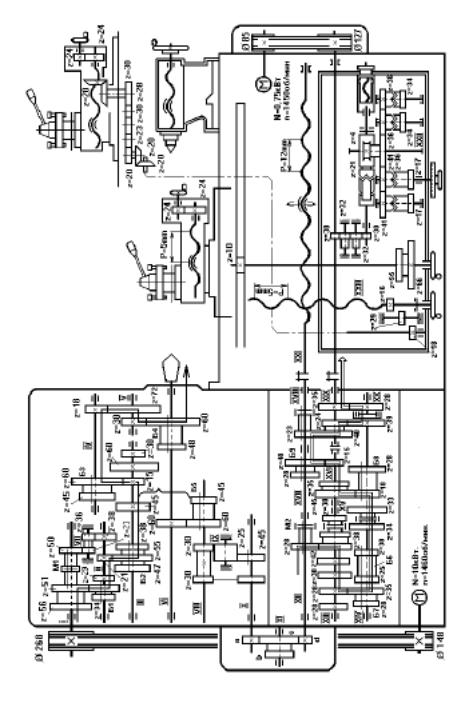

Токарно-винторезный станок модели 1к62.

Схема станка модели1К62.

Т

окарные

станки в целом – это относительно

«старое» подразделение металлорежущих

станков, история их развития насчитывает

уже много веков. Все виды токарных

станков имеют одну общую особенность:

они предназначены для обработки

заготовок, представляющих собой тела

вращения при помощи резания и/или

точения.

окарные

станки в целом – это относительно

«старое» подразделение металлорежущих

станков, история их развития насчитывает

уже много веков. Все виды токарных

станков имеют одну общую особенность:

они предназначены для обработки

заготовок, представляющих собой тела

вращения при помощи резания и/или

точения.

На токарных станках как правило выполняют:

точение и расточку цилиндрических, конических и фасонных поверхностей

нарезание резьбы

подрезку и обработку торцов

сверление

зенкерование, развертывание отверстий

другие операции

Шпиндель

является

основным узлом токарного с

танка,

он зажимает заготовку и вращается вместе

с ней, при этом режущий инструмент

перемещается в двух независимых

координатах – параллельно или поперечно

оси вращения заготовки.

танка,

он зажимает заготовку и вращается вместе

с ней, при этом режущий инструмент

перемещается в двух независимых

координатах – параллельно или поперечно

оси вращения заготовки.

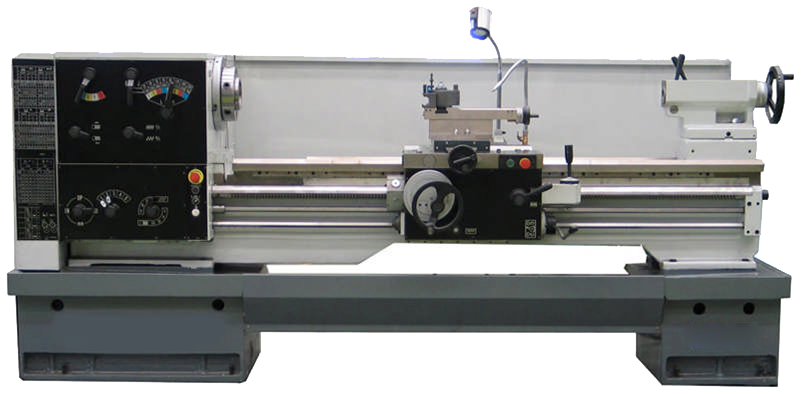

Ручные (универсальные) токарные станки, полуавтоматические, автоматические и станки с ЧПУ, в зависимости от расположения шпинделя делятся на горизонтальные и вертикальные. На данном сайте вертикальные токарные (они же токарно-карусельные) станки выделены в отдельную категорию. Токарные горизонтальные станки предназначены для обработки наружных и внутренних поверхностей деталей и винторезных работ по чёрным и цветным металлам, включая все виды токарных операций, нарезание метрической, модульной, дюймовой и питчевой резьбы. Конструктивная компоновка станков практически однотипна.

5.2.3 Примеры применения технологической оснастки

Обработка в центрах. Этот вид обработки применяется очень широко. Центры бывают неподвижные и вращающиеся. Некоторые детали (втулки,

заготовки шестерен и др.), имеющие обработанные отверстия, устанавливают

в центрах на специальных центровых оправках.

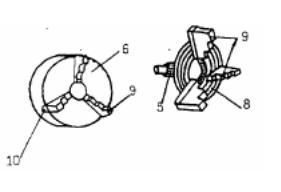

Обработка деталей в патронах. Короткие детали устанавливают и закрепляют в патронах, которые подразделяются на простые и самоцентрирующиеся. В таких патронах каждый из четырех кулачков может перемещаться независимо от остальных с помощью винтов, что позволяет устанавливать на них детали как цилиндрической, так и не цилиндрической формы.

Самоцентрирующиеся трехкулачковые патроны очень удобны в работе, так как все кулачки в них перемещаются одновременно, благодаря чему деталь, имеющая цилиндрическую поверхность, устанавливается и зажимается точно по оси шпинделя, значительно сокращается время на установку и закрепление детали.

Рисунок 5.2 – Самоцентрирующийся патрон токарно-винторезного станка.

Самоцентрирующийся патрон имеет три кулачка, которые с помощью конических колёс 5 вмонтированы в корпус патрона 6 и вращаемые торцовым ключом, приводят во вращение коническое колесо, на другой стороне которого нарезана плоская спираль 8. Во впадины спирали входят соответствующие выступы кулачков 9, вставленные в радиальные пазы 10 корпуса патрона. Самоцентрирующиеся патроны применяются, как правило, для закрепления заготовок цилиндрической формы.

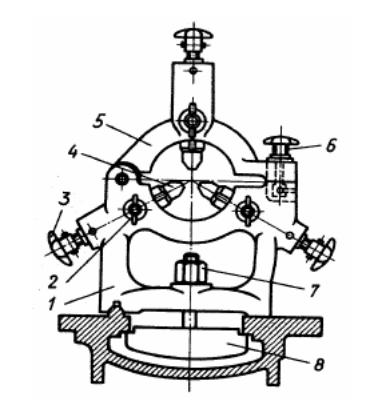

На рисунке 5.3 показан неподвижный люнет.

Обработка деталей в люнетах. Длинные детали, у которых длина в 10-12 раз превышает их диаметр, при обработке прогибаются под действием незначительной силы резания. Деталь может быть вырвана из центров.

В таких случаях применяют поддерживающее приспособление, называемое люнетом. Пользуясь люнетом, можно обтачивать детали с высокой точностью и снимать стружку большего сечения, не опасаясь прогиба детали.

Люнеты бывают неподвижные и подвижные.

1 – основание (корпус люнета); 2 –стопорный винт;

3 – винт подачи кулачка; 4 – кулачок; 5 – крышка; 6 – фиксатор

крышки (звёздочка); 7 – гайка крепления планки; 8 – планка

Рисунок 34.3 – Люнет неподвижный

34.2.4 Кинематическая схема токарного станка мод. 16К20

Главное движение. Вращение от электродвигателя мощностью 10 кВт, частота вращения n = 1460 мин, передается клиноременной передачей 154- 268 валу 1 коробки скоростей (рисунок 34.4). Муфта М1 служит для включения прямого и обратного ходов шпинделя. При прямом ходе вал II получает две различные скорости вращения через двойной подвижный блок шестерен 34-39.

Наличие тройного блока шестерен 47-55-36 позволяет получить на валу III шесть различных частот вращения. Далее вращения могут быть переданы шпинделю через зубчатые колеса 45-80.

Таким образом, шпиндель станка получает всего 24 значения частот вращения. Практически же шпиндель имеет только 22 частоты вращения, так как значения n = 500 мин¯¹ и n = 630 мин¯¹ повторяются дважды.

Частота вращения шпинделя (при работе без перебора) по схеме определяется выражением.

![]()

5.2.5 Виды точения

Рассматривают следующие виды точения:

1) черновое точение – удаление дефектных слоёв заготовок, разрезка, отрезка и подрезка торцев заготовок. Срезается поверхностная корка и основная (70 %) часть припуска на обработку:

2) получистовое точение – снятие 20-25 % припуска, позволяет получать шероховатость Rа = 10,0-5,0 и точность 10-11-го квалитетов. Заготовка получает форму, близкую к форме детали;

3) чистовое точение – обеспечивает получение шероховатости Rа = 2,5- 1,25 и точность 7-9-го квалитетов. Деталь получает окончательную форму и размеры;

4) тонкое точение – позволяет при срезании очень тонких стружек получать на поверхности детали шероховатость Rа = 0,63-0,32 и точность 5-7- го квалитетов.

Рисунок 5.4 - Кинематическая схема станка модели 16К20.

5.2.6 Элементы резания при точении

К элементам резания при точении относятся: скорость резания v , глубина резания t и подача S.

Величина подачи S при точении определяется перемещением инструмента за один оборот заготовки. Подача измеряется в мм/об.

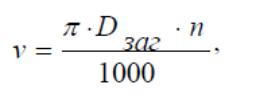

Скоростью резания v называется величина перемещения поверхности резания относительно режущей кромки в единицу времени в процессе осуществления главного движения. Скорость резания v , м/c, определяют по формуле

где Dзаг - наибольший диаметр обрабатываемой поверхности заготовки, мм;

n - частота вращения заготовки, об/мин.

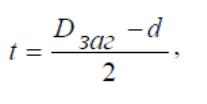

Глубина резания t, мм – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном к обработанной поверхности.

Глубина резания – полуразность между диаметром заготовки (Dзаг) и диаметром обработанной поверхности (d)

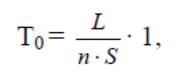

Зная режим обработки, можно определить машинное (основное) время работы, т.е. время, затраченное на снятие стружки при токарной обработке Τ0 , мин.

где L - длина перемещения резца, мм;

1 – число проходов резца.

При выборе величины скорости резания учитывают влияние многих факторов, основными из которых являются материал изделия, материал резца, величина подачи, глубина резания и др.

При выборе величины подачи учитывают требуемую шероховатость обработанной поверхности, а при черновой обработке – прочность резца, мощность станка и жесткость системы станок – инструмент – деталь. Выбор величины глубины резания зависит от величины припуска на обработку, прочности инструмента, мощности станка и жесткости системы станок – инструмент – деталь.

Режущим инструментом для выполнения основных видов токарных работ являются токарные резцы.

34.2.6 Пример выбора расчёта режимов резания

Исходные данные: деталь – вал. Операция – обточка по диаметру и шейки с одной стороны. Обрабатываемый материал – сталь 40Х, горячая штамповка Ǿ 26 мм, L = 210 мм. Станок – токарно-винторезный. Инструмент – резец подрезной, φ = 90°, Т5К10 ГОСТ 18878-73.

По величине общего припуска на обработку 3,0 мм (на сторону) с учетом оставления припуска на чистовую обработку 0,75 мм устанавливается глубина резания t = 2,25 мм.

При точении детали диаметром до 40 мм с глубиной резания t = 2,25 мм, рекомендуется подача в пределах 0,4-0,5 мм/об. Принимается среднее значение подачи S = 0,45 мм/об.

По карте 6 определяется скорость резания. Для обработки стали

σ = 720 МПа, скорость резания для работы с резцом с углом в плане φ = 90° составляет 1,216 м/c (73 м/мин).

По установленной скорости резания определяется число оборотов шпинделя.