5.2 Общие сведения

5.2.1 Классификация и условное обозначение станков

Металлорежущий станок – машина для равномерной обработки заготовок путем снятия стружки. Модель станка обозначают тремя или четырьмя (иногда с добавлением букв) цифрами. Первая цифра указывает группу станка, вторая – тип, последние одна или две цифры указывают на один из характерных его размеров.

Например, станок 2Н135: цифра 2 означает, что станок относится ко второй группе – сверлильный, Н – модернизированный, цифра 1 – указывает на принадлежность станка к первому типу – вертикально-сверлильный; последние две цифры означают максимальный диаметр сверления (35 мм).

Буква Ф в шифре указывает на то, что станок имеет числовое программное управление (ЧПУ), а цифра за ней указывает на то, какая система ЧПУ применима. Модель станка 16Н20Ф3 расшифровывается так: станок токарно-винторезный с высотой центров над станиной 200 мм, Ф3 означает, что станок оснащен контурной системой числового программного управления.

По степени специализации различают:

1) универсальные станки, используемые для широкой номенклатуры деталей;

2) специализированные, обрабатывающие детали, сходные по конфигурации;

3) специальные, предназначенные для обработки одной определенной детали или деталей только одного типоразмера.

По степени точности различают станки пяти классов.

Класс Н – станки нормальной точности. Класс П – станки повышенной точности. Класс В – станки высокой точности. Класс А – станки особо высокой точности. Класс С – станки особо точные или мастер-станки.

В зависимости от вида выполняемых работ, согласно классификации ЭНИМСа, станки делятся на следующие основные группы: 1- токарные, 2 – сверлильные и расточные; 3 – шлифовальные доводочные, заточные; 4 - ком-

бинированные и для физико-химической обработки; 5 – зубо – и резьбообрабатывающие; 6 – фрезерные; 7 – строгальные, долбежные, протяжные; 8 – отрезные; 9 – разные.

Каждая группа станков может содержать до восьми типов. Например, для токарной группы: 0 тип – специализированные; 1 тип – одношпиндельные; 2 – многошпиндельные; 3 тип – револьверные и т.д.

В станках различают:

скорость главного движения резания - скорость рассматриваемой точки режущей кромки или заготовки в главном движении резания;

движение подачи – прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания.

Кинематическая схема станка – изображение с помощью условных обозначений (см. рисунок 34.4) взаимосвязи отдельных элементов и механизмов станков, участвующих в передаче движений различным органам.

Для станков, у которых наряду с механическими передачами имеются гидравлические, пневматические и электрические устройства, составляют перечисленные схемы.

5.2.2 Общая характеристика токарно - винторезного станка мод. 16К20

Универсальный токарно-винторезный станок модели 16К20 предназначен для выполнения различных токарных работ: точение в центрах, на патроне и на планшайбе; растачивание; торцевое точение, отрезку и подрезку, нарезание резьбы; точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений. Технологический метод формообразования поверхностей заготовок точением характеризуется наличием двух движений: главного движения – вращения заготовки (скорость резания) и поступательного движения режущего инструмента – резца (движение подачи).

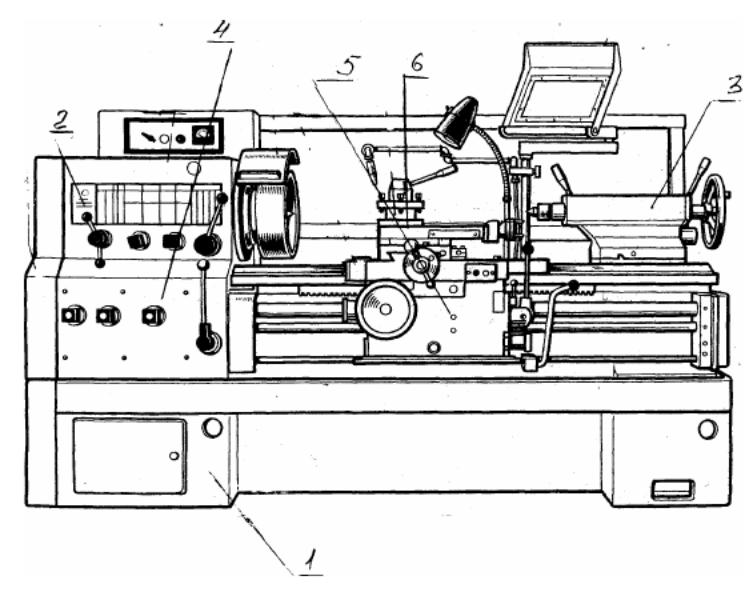

Основные узлы станка: станина 1, передняя бабка 2, коробка подач 4, суппорт 6 с резцедержателем 8 и фартуком 5, задняя бабка 3 (рисунок 5.1) .

Станина 1 служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственная часть станины – направляющие, по которым перемещаются каретка суппорта и задняя бабка.

Передняя бабка 2 закреплена на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель, вращающийся в подшипниках качения или, скольжения.

Задняя бабка 3 служит для поддержания обрабатываемой детали в центрах, а также для закрепления инструмента при обработке отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек).

Коробка подач 4 служит для передачи вращения от шпинделя ходовому валу или ходовому винту, а также для изменения их частоты вращения с целью получения необходимых подач или определенного шага при нарезании резьбы. Это достигается изменением передаточного отношения коробки подачи.

Фартук 5 предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта.

Суппорт 8 служит для закрепления режущего инструмента и сообщения ему движений подачи.

1 – станина, 2 – передняя бабка, 3 – задняя бабка, 4 – коробка подач, 5 – фартук, 6 – резцедержатель, 7 – патрон, 8 – суппорт, 9 – ходовой винт, 10 – ходовой вал.

Рисунок 5.1 - Токарно-винторезный станок модели 16К20.

Движения в станке. Главное движение – вращение шпинделя с заготовкой. Движение подач – перемещение суппорта в продольном и поперечном направлениях. Все движения подач являются прямолинейными поступательными.

Перемещение и закрепление задней бабки и поворот четырехпозиционного резцедержателя осуществляют вручную.

Принцип работы. Заготовка устанавливается в центрах или закрепляется в патроне. В резцедержателе суппорта могут быть закреплены четыре резца. Поворотом резцедержателя каждый из четырех резцов может быть установлен в рабочее положение. Инструмент для обработки отверстий устанавливается в пиноль задней бабки.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота центров над станиной (равная 0,5D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка.

Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 мм и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L.

По массе токарные станки делятся на легкие - до 500 кг (D = 100 – 200 мм), средние - до 4 т (D = 250 - 500 мм), крупные - до 15 т (D = 630 - 1250 мм) и тяжелые - до 400 т (D = 1600 - 4000 мм).

Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

На средних станках производится 70 – 80 % общего объема токарных работ. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение.