- •48Опишите процесс пластической деформации – 123456

- •50Изобразите одну из систем скольжения в решетке оцк

- •51Изобразите одну из систем скольжения в решетке гцк

- •57Опишите электронагревательные устройства – 123456

- •62Как определяют величину деформации при прокатке - 123456

- •67Расскажите о производстве специальных видов проката – 123456

- •71Чем отмечается штамповка от ковки – учебник умалчивает ответ на вопрос

1Металлургия – это область науки, техники и отрасль промышленности, охватывающая различные процессы получения металлов и руд или других материалов, а также процессы, способствующие улучшению свойств металлов и сплавов.

2Какие сплавы называют сталями - Сталями принято называть сплавы железа с углеродом, содержание до 2,14% углерода. Кроме того, в состав сплава обычно входят марганец, кремний, сера и фосфор; некоторые элементы могут быть введены для улучшения физико-химических свойств: специально (легирующие элементы).

3Что такое чугун - чугунами называются железоуглеродистые сплавы, содержащие более 2,14% углерода и затвердевающие с образованием эвтектики.

4Расскажите о флюсах черной металлургии – флюсы это материалы, загружаемые в плавильную печь для образования шлаков легкоплавких соединений с пустой породой руды или концентратом и золой топлива. Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается в печи над металлом и может быть удален в процессе плавки.

5Какие виды железных руд вы знаете – железные руды содержат железо в различных соединениях: в виде оксидов Fe3O4, Fe2O3; гидроксидов Fe2O3*nH2O; карбонатов FeCO3 и др., а также пустую породу, состоящую в основном из SiO2, Al2O3, CaO, MgO и др. К железным рудам относятся магнитный железняк Fe3O4(55…60% Fe), красный железняк Fe2O3 (55…60% Fe), бурый железняк, содержащий гидраты оксидов железа 2Fe2O3*3H2O и Fe2O3*nH2O (37…55% Fe); шпатовые железняки, содержащие FeCO3 (30…40% Fe).

6Как выполняют агломерацию – при агломерации шихту, состоящую из железной руды (40…50%), известняка (15..20%), возврата мелкого агломерата (20…30%), коксовой мелочи (4…6%), влаги (6…9%), спекают на агломерационных машинах при температуре 1300…1500 градусов. При спекании из руды удаляются вредные примеси (сера, мышяк), разлагаются карбонаты и получается кусковой пористый офлюсованный материал – агломерат.

7Какие виды топлива применяют в черной металлургии – топлива это горючие вещества, основной составной частью которых является углерод; они применяются с целью получения при их сжигании тепловой энергии. В металлургических печах используют кокс, природный газ, мазут, доменный (колошниковый) газ.

8Как производят окатывание железорудных концентратов – железную руду на горно-обогатительных комбинатах обогащают. Затем этот концентрат гидротранспортом поступает на металлургический комбинат, в цех окомкования, где из него на дисковых вакуум-фильтрах удаляется влага. К полученному концентрату добавляют глинистое вещество (бентонит), которое во вращающихся барабанах-окомкователях склеивает частицы концентрата в небольшие (диаметром 1..2 см) шарики – сырые окатыши, которые на специальных конвейерных машинах обжигают для придания им требуемой прочности.

9Расскажите об огнеупорных материалах – ОМ это материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 1580 градусов. Их применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла. Огнеупорные материалы способны выдержать нагрузки при высоких температурах, противостоять резким изменениям температур, химическому воздействию шлака и печных газов.

10Как обогащают железные руды – обогащение руды основано на различии физических свойств минералов, входящих в ее состав: плотностей составляющих, магнитных, физико-химических свойств минералов. Промывка руды водой позволяет отделить плотные составляющие руды от пустой породы (песка, глины). Гравитация (отсадка) это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда: пустая порода вытесняется в верхний слой и уносится водой, а рудные минералы, опускаются. Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы. Измельченную руду подвергают действию магнита, притягивающего железосодержащие минералы, отделяя их от пустой породы.

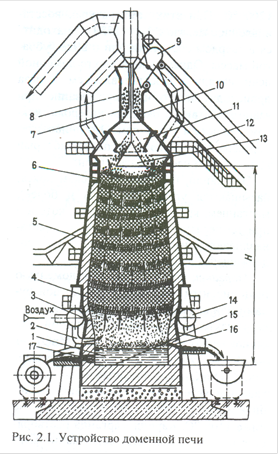

11С

изображением схемы, опишите устройство

доменной печи

Доменная

печь имеет стальной кожух, выложенных

внутри огнеупорным шамотным кирпичом.

Рабочее пространство печи включает в

себя колошник 6, шахту 5, распар 4,заплечики

3, горн 1, лещадь 15,. В верхней части

колошника находится засыпной аппарат

8, через который в печь загружают шихту

(офлюсованный агломерат и окатыши).

Шихту взвешивают, подают в вагонетки 9

подъемника, которые передвигаются по

мосту 12 к засыпному аппарату 8 и,

опрокидываясь, высыпают шихту в приемную

воронку 7 распределителя шихты. При

опускании малого конуса 10 засыпного

аппарата шихта попадает в чашу 11, а при

опускании большого конуса 13 - в доменную

печь, что предотвращает выход газов из

доменной печи в атмосферу. Для равномерного

распределения шихты в доменной печи

малый конус и приемная воронка после

очередной загрузки поворачиваются на

угол, кратный 60 градусов. В верхней части

горна находятся фурменные устройства

14, через которые в печь поступает нагретый

воздух, необходимый для горения топлива.

16 чугунная летка, 17 шлаковая летка.

Доменная

печь имеет стальной кожух, выложенных

внутри огнеупорным шамотным кирпичом.

Рабочее пространство печи включает в

себя колошник 6, шахту 5, распар 4,заплечики

3, горн 1, лещадь 15,. В верхней части

колошника находится засыпной аппарат

8, через который в печь загружают шихту

(офлюсованный агломерат и окатыши).

Шихту взвешивают, подают в вагонетки 9

подъемника, которые передвигаются по

мосту 12 к засыпному аппарату 8 и,

опрокидываясь, высыпают шихту в приемную

воронку 7 распределителя шихты. При

опускании малого конуса 10 засыпного

аппарата шихта попадает в чашу 11, а при

опускании большого конуса 13 - в доменную

печь, что предотвращает выход газов из

доменной печи в атмосферу. Для равномерного

распределения шихты в доменной печи

малый конус и приемная воронка после

очередной загрузки поворачиваются на

угол, кратный 60 градусов. В верхней части

горна находятся фурменные устройства

14, через которые в печь поступает нагретый

воздух, необходимый для горения топлива.

16 чугунная летка, 17 шлаковая летка.

12Как загружают шихту в доменную печь – через засыпной аппарат который находится в верхней части колошника.

13Какое восстановление железа в домне называют косвенным – Восстановление железа газами называют косвенным. Реакции косвенного восстановления – экзотермические ( сопровождаются выделением теплоты) происходят главным образом в верхних горизонтах печи.

14Что такое прямое восстановление – восстановление железа в доменной печи твердым углеродом называется прямым. Реакции прямого восстановления эндотермические (сопровождаются поглощением теплоты), они протекают в нижней части доменной печи, где температура более высокая.

15В какой последовательности происходит восстановление железа из руды – восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий - от высшего оксида к низшему: Fe2O3→Fe3O4→FeO→Fe Восстановление железа заканчивается при 1100…1200 градусов. В доменной печи железо восстанавливается почти полностью. Потери его шлаком составляют не более 1%.

16Как образуется чугун в доменной печи – Чугун выпускают из печи каждые 3…4ч. Чугун выпускают через чугунную летку, отверстие в кладке, расположенное несколько выше лещади. Чугунную летку открывают бурильной машиной, после выпуска чугуна ее закрывают огнеупорной массой.

17Какого максимального значения достигает температура в доменной печи – около 2000 градусов

18При какой температуре начинается восстановление железа из руды – 500…570 градусов.

19Каким образом в домну поступает горячий воздух из воздухонагревателя – В верхней части горна доменной печи находятся фурменные устройства, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает в доменную печь из воздухонагревателя.

20Как образуется шлак в доменной печи – шлакообразование активно происходит в распаре после окончания процессов восстановления железа путем сплавления флюсов, добавляемых в доменную печь для обеспечения достаточной жидкотекучести при температуре 1400…1450 градусов, оксидов пустой породы и золы кокса. Основные составляющие доменного шлака: оксиды кремния, оксиды кальция, оксид алюминия и другие компоненты. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

21Расскажите об основных продуктах доменной плавки – Чугун основной продукт доменной плавки. В доменных печах получают чугун различного химического состава в зависимости от его назначения. Передельный чугун выплавляют для передела его в сталь в конвертерах или мартеновских печах. Он содержит 4…4,4% углерода, 0,6…0,8% Кремния, 0,25…1,5% марганца, 0,15…0,3% фосфора и 0,03…0,07% серы. Литейный чугун используют на машиностроительных заводах при производстве фасонных отливок. Он содержит 2,75…3,25% Кремния. Кроме чугуна в доменной печи выплавляют ферросплавы доменные – сплавы железа с кремнием, парганцем и другими элементами, применяемые для раскисления и легирования стали. К ним относятся ферросилиций (9…13% Кремния и до 3% Марганца), ферромарганец (70…75% Марганца и до 2% Кремния), Зеркальный чугун (10…25% Марганца и до 2% Кремния).

22Расскажите об побочных продуктах доменной плавки - Побочные продукты доменной плавки- шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, шлакоситалы, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

23В чем заключается сущность передела чугуна в сталь – сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

24Расскажите о первом этапе выплавки стали – первый этап это расплавление шихты и нагрев ванны жидкого металла. На этой этапе температура металла невысока; интенсивно происходят окисление железа, образование оксида железа и окисление примесей Кремния, фосфора, марганца по реакциям.

25Расскажите о втором этапе выплавки стали – «кипение» металлической ванны начинается по мере ее прогрева до более высоких, чем на первом этапе температур. При повышении температуры металла в соответствии с принципом Ле Шателье более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты. Поскольку в металле содержится больше углерода, чем других примесей, то в соответствии с законом действующих масс для его окисления в металл вводят незначительное количество руды.

26Как удаляется фосфор, в процессе выплавки стали – Для этого необходимо проведение плавки в основной печи, в которой можно использовать основный шлак, содержащий CaO. Такой шлак должен обладать высокой основностью, т.е. способностью поглощать из металла и удерживат фосфор и серу. Основность шлака регулируется в соответствии с температурой, и в конце мартеновской плавки она составляет 2,7…3 и 3..4 в кислородно-конвертерном процессе. Выделяющийся по реакции фосфорный андигрид образует с оксидом железа нестойкое соединение (PeO)3* P2O5. Реакция образования фосфорного ангидрида протекает с выделением теплоты, поэтому в соответствии с принципом Ле Шателье для удаления фосфора из металла необходимы невысокие температуры ванны металла и шлака.

27Почему необходимо удалять кислород из готовой стали – при плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температрах, т.е. кислород нужно удалить.

28Расскажите о 3 этапе выплавки стали – это заверщающий этап, раскисление стали заключается в восстановлении оксида железа, растворенного в жидком металле. В зависимости от раскисленности выплавляют спокойные, кипящие и полуспокойные стали.

29В каких металлургических агрегатах выплавляют сталь – сталь производят в различных по принципу действия металлургических агрегатах: мартеновских печах, кислородных конвертерах, в электрических дуговых и индукционных печах и др.

30Как удаляют кислород из жидкой стали – в два этапа 1) в период кипения прекращают загрузку руды в печь, всладствие чего раскисление идет путем окисления углерода металла, одновременно подают в ванну раскислители – ферромарганец, ферросолиций, алюминий; 2) окончательно раскисляют алюминием и ферросилицием в ковше при выпуске стали из печи.

31Каким образом удаляется сера из стали – для удаления из металла серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита или плавикового шпата для уменьшения вязкости шлака. Содержание СаО в шлаке возрастает, а FeO уменьшается. Это создает условия для интенсивного протекания реакций и удаления из металла серы.

32Расскажите, о выплавки стали в кислородных конвертерах – кислородно-конвертерный процесс это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую форму.

33Как изменяется температура в конвертере в процессе плавки – Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400 градусов.

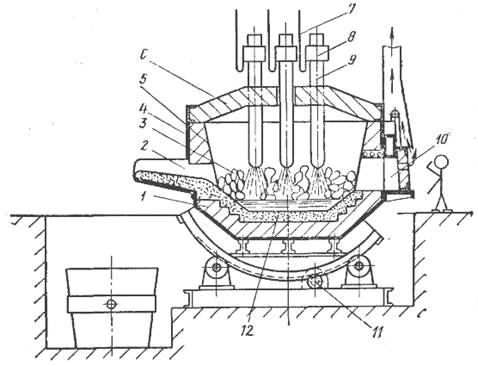

34Как

устроена и как работает дуговая плавильная

электропечь -

Дуговая

электрическая плавильная печь работает

на трехфазном переменном токе и имеет

три цилиндрических электрода 9 из

графитизированной массы. Электрический

ток от трансформатора мощностью 25..45

кВ*А ,кабелями 7 подводится к электродержателям

8, а через них - к электродам 9 и ванне

металла. Между электродом и металлической

шихтой 3 возникает электрическая дуга,

электроэнергия превращается в теплоту,

которая передается металлу и шлаку

излучением. Рабочее напряжение 160…600

В, сила тока 1..10 кА. Во время работы печи

длина дуги регулируется автоматически,

птем перемещения электродов. Стальной

кожух 4 печи футерован огнеупорным

кирпичом 1 – основным (магнезитовым,

магнезитохромитовым) или кислым

(динасовым). Подину 12 печи набивают

огнеупорной массой. Плавильной

пространство ограничено стенками 5,

подиной 12 и сводом 6 из огнеупорного

кирпича. Свод печи выполняется съёмным.

Ход плавки контролируется через рабочее

окно 10. Выпуск готовой стали осуществляется

через выпускное отверстие по желобу 2

в ковш. Печь имеет привод 11 для наклона

в сторону рабочего окна или желоба.

Дуговая

электрическая плавильная печь работает

на трехфазном переменном токе и имеет

три цилиндрических электрода 9 из

графитизированной массы. Электрический

ток от трансформатора мощностью 25..45

кВ*А ,кабелями 7 подводится к электродержателям

8, а через них - к электродам 9 и ванне

металла. Между электродом и металлической

шихтой 3 возникает электрическая дуга,

электроэнергия превращается в теплоту,

которая передается металлу и шлаку

излучением. Рабочее напряжение 160…600

В, сила тока 1..10 кА. Во время работы печи

длина дуги регулируется автоматически,

птем перемещения электродов. Стальной

кожух 4 печи футерован огнеупорным

кирпичом 1 – основным (магнезитовым,

магнезитохромитовым) или кислым

(динасовым). Подину 12 печи набивают

огнеупорной массой. Плавильной

пространство ограничено стенками 5,

подиной 12 и сводом 6 из огнеупорного

кирпича. Свод печи выполняется съёмным.

Ход плавки контролируется через рабочее

окно 10. Выпуск готовой стали осуществляется

через выпускное отверстие по желобу 2

в ковш. Печь имеет привод 11 для наклона

в сторону рабочего окна или желоба.

35Какие виды сталей выплавляют в электродуговых печах – В дуговых печах выплавляют, высококачественные углеродистые стали (конструкционные, инструментальные, жаропрочные и жаростойкие).

36Расскажите, о выплавки стали в тигельных индукционных электропечах – При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы проводятся без нарушения в вакуума в камере, таким способом получают сплавы высокого качество с малым содержанием газов, неметаллических включений, сплавы, легированные любыми элементами.

37Какие виды стали выплавляют в индукционных электропечах - в индукционных печах с основной футеровкой выплавляют высококачественные легированные стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

38В каких электропечах возможна выплавка малоуглеродистых и безуглеродистых сталей и почему – в индукционных печах, т.к. в печах нет науглероживающей среды и науглероживание не происходит

39Как и для чего наводится шлак в тигле индукционной электропечи – после расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и снижения угара легирующих элементов, защиты его от насыщения газами. При плавке в кислой печи после расплавления и удаления плавильного шлака наводят шлак з боя стекла (SiO2). Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском его из печи.

40Расскажите о разливке стали в изложницы – изложницы это чугунные формы для изготовления слитков. Сталь разливают в изложницы сверху, снизу(сифоном) и на МНЛЗ. В изложницы сверху разливают непосредственно из ковша. При сифонной разливке сталью заполняют несколько изложниц. Для обычных углеродистых сталей используют разливку сверху, а для легированных и высоко качественных – разливку сифоном.

41Опишите процесс непрерывной разливки стали – НРС состоит в том, что жидкую сталь из ковша через промежуточное разливочное устройство непрерывно подают в водоохлождаемый кристаллизатор, из нижней части которого вытягивается затвердевающий слиток. Перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валками вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого ещё жидкая. Скорость вытягивания слитка из кристаллизатора составляется 0,3…10 м/мин, она зависит от его поперечного сечения, температуры охлаждения и теплофизических свойств разливаемой стали

42Как выполняют легирование сталей - Легирование стали может проводиться на различных этапах производства металла и заключается во введении легирующих элементов в расплав или шихту. В процессе легирования стали вводимые элементы могут образовывать с основой стали особые химические соединения. Такие интерметаллидные, карбидные и нитридные элементы обладают высокой твердостью и прочностью, химической стойкостью, жаропрочностью и т.п. Равномерное распределение по всему объему твердого раствора и достаточное количество этих элементов в стали придают металлу необходимые свойства при легировании стали.

43Расскажите о внепечном рафинировании стали – рафинирование стали вне сталеплавильного агрегата. Так как затруднительно проведение рафинирования стали в крупных высокопроизводительных сталеплавильных агрегатах, то многие технологические операции рафинирования стали проводят за пределами агрегата (печи). Внепечное рафинирование стали технологически осуществляется гораздо легче. При непрерывной разливке стали так же удобнее использовать методы внепечного рафинирования. Рафинирование стали в установках печь-ковш обеспечивает массовое производство металла особо высокого качества. В результате внепечного рафинирования сталь имеет однородный состав, высокие характеристики пластичности, вязкости и трещиностойкости. Одновременно рафинирование практически полностью подавляется флокеночувствительность стали.

С помощю внепечного рафинирования, помимо прочих, решается сложная задача введения в расплав летучих, легкооксиляемых, труднорасторимых и токсичных элементов.

44На чем основана обработка металлов давлением - технологическом методе производства деталей и заготовок путем пластического деформирования, которое осуществляется силовым воздействием инструмента на исходную заготовку из металла, обладающего необходимой пластичностью.

45Что такое кристаллическая решетка – элементарная ячейка кристаллической решетки это минимальный по объёму параллелепипед, перемещением которого вдоль его ребер можно воспроизвести всю кристаллическую решетку. Для металлов характерныкристаллические решетки трех видов: кубическая объемно центрированная, кубическая гранецентрированная, гексагональная плотноупакованная. Расстояние между центрами ближайших атомов называется периодом или параметром решетки и измеряется в нанометрах.

46Что такое деформация - изменение размеров, формы и конфигурации тела в результате действия внешних или внутренних сил.

47Расскажите об упругой деформации – упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение.

48Опишите процесс пластической деформации – 123456

49Что такое плоскость и направление преимущественного скольжения - ПС это кристаллографическая плоскость, вдоль которой происходит скольжение в кристалле.

50Изобразите одну из систем скольжения в решетке оцк

Кубическая объемно-центрированная кристаллическая решетка, в которой атомы расположены по вершинам элементарной ячейки и один в ее центре.

51Изобразите одну из систем скольжения в решетке гцк

Кубическая гранецентрированная кристаллическая решетка, в которой атомы расположены по вершинам элементарной ячейки и в центрах ее граней.

52Как протекает холодная деформация металлов - при холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом). Металл становится более твердым, но менее пластичным. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки в процессе холодного деформирования (накопления дислокаций у границ зерен).

53Расскажите о горячей деформации металлов – горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения. Чтобы обеспечит условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации). При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к том, что сопротивление деформированию незначительно изменяется в процессе обработки давлением. При горячей деформации пластичность металла выше, чем при холодной.поэтому горячую деформацию целесообразно применять при обработки труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла. При горячей деформации окисление заготовки более интенсивно, что ухудшает качество поверхности и точность получаемых размеров.

54Что такое наклеп – изменение механических и физико-химических свойств металла, т.е. явление упрочнения.

55Опишите процесс рекристаллизации – Рекристаллизация протекает с определенной скоростью, причем время, требуемое для рекристаллизации, тем меньше, чем выше температура нагрева деформированной заготовки. При температурах ниже температуры начала рекристаллизации наблюдается явление, называется возвратом.

56Как влияет нагрев на механические свойства металлов – В процессе обработки нагретый металл обычно остывает, соприкасаясь с более холодным инструментом и окружающей средой. Заканчивать горячую обработку давлением следует так же при вполне определенной темературе, ниже которой пластичность вседствие упрочнения падает, и в иделии возможно образование трещин. Но при высоких температурах заканчивать деформирование нецелесообразно, особенно для сплавов, не имеющих фазовых превращений. В этом случае после деформирования зерна успевают вырасти, и получается крупнозернистая структура, характеризующаяся низкими механическими свойствами.

Расскажите о нагревательных устройствах, используемых при обработке металлов давлением –