- •2. Расчётная часть

- •2 .1 Составление функциональной схемы сар и выбор принципиальных схем элементов её неизменяемой части

- •2.2 Описание функциональной схемы разрабатываемой системы

- •2.3 Выбор измерительно- преобразовательных элементов( первичных и вторичных)- диапазон измерения, условия работы, инерционность, вопросы сглаживания с устройствами

- •2.4 Выбор исполнительных устройств

- •2.5 Математическое описание сау и выбор автоматического управляющего устройства (ауу)

- •2.5.1 Определение математической модели объекта - статические характеристики, кривая разгона, частотные характеристики

- •2.5.2 Определение передаточных функций измерительно-преобразовательных и исполнительных устройств

- •2.5.3 Выбор закона автоматического управления в общем виде

- •2.5.4 Выбор автоматического управляющего устройства на основе плк

- •2.5.5 Расчет конфигурации устройства управления и составление заказной спецификации

2.5.5 Расчет конфигурации устройства управления и составление заказной спецификации

Семейство S7–00

включает в себя широкий спектр CPU: S7-312,

S7-314, S7-315 и S7-316. Мощность CPU этих контроллеров

оптимальным образом рассчитана на

емкость подключаемой периферии

входов/выходов. Это множество CPU

предоставляет в распоряжение ряд

функциональных возможностей, допускающий

разработку решений задач автоматизации,

требующих минимальных затрат. Таблица

7 дает обзор важных функциональных

возможностей отдельных CPU S7–300.Технические

характеристики

основных моделей CPU

семейства S7-300

представлены в таблице 6.

характеристики

основных моделей CPU

семейства S7-300

представлены в таблице 6.

Таблица 6 - Обзор

CPU S7–300

Таблица 6 - Обзор

CPU S7–300

Таблица 7 – Функциональные возможности CPU S7–300

Из таблиц 6,7 выбираем CPU SIMATIC S7-312, т.к. данный CPU отличается особой гибкостью от остальных процессоров и оборудован двумя последовательными интерфейсами, т.о. может параллельно работать в режимах PPI и “Freeport”. В то время как по одному интерфейсу осуществляется коммуникация между устройством Slave и устройством Master, по другому может осуществляться управление модемом, принтером или другими периферийными устройствами. CPU S7-312 может быть расширен до 1024 входов/выходов.

Контроллеры SIMATIC S7-300 оснащены широким набором функций, позволяющих в максимальной степени упростить процесс разработки программы, ее отладки и обслуживания контроллера в процессе его эксплуатации: высокое быстродействие (выполнение инструкций за 0,3 мкс существенно расширяет спектр допустимых областей использования контроллеров); поддержка математики с плавающей запятой, позволяющая выполнять эффективную обработку данных; простое определение параметров настройки, дружественные пользователю программные инструментальные средства со стандартным интерфейсом, позволяющие задавать необходимые параметры настройки модулей; человеко-машинный интерфейс, функции обслуживания человеко-машинного интерфейса встроены в операционную систему контроллера; диагностические функции, встроенные в операционную систему контроллера, и с их помощью осуществляется непрерывный контроль функционирования системы, выявляются все возникающие отказы. Мощное промышленное программное обеспечение позволяет инженеру использовать в своей повседневной работе родной язык и имеет дружественный пользователю интерфейс, является удобным инструментом для программирования, конфигурирования, отладки, диагностирования и эксплуатации технических средств управления SIMATIC.

Заказная спецификация представлена в таблице 8.

Наименование |

Кол. |

Первичный преобразователь ТППТ-101 градуировки Pt100 |

6 |

Преобразователь давления CERABAR M PMC41 |

5 |

Первичный преобразователь расходомера DN500 |

2 |

Электронный блок расходомера DN500 |

2 |

Исполнительный механизм МЭО 100/25-0,25-97К |

1 |

Исполнительный механизм МЭО 40/25-0,25-96К |

2 |

Клапан |

3 |

Бесконтактный реверсивный пускатель ПБР-3 |

3 |

Уровнемер PROSONIC FMU41 |

3 |

Датчик избыточного давлени Метран-100-ДИ |

4 |

Программируемый микроконтроллер SIMATIC серии S7-300 |

3 |

Модуль дискретных выходов EM322 (4 вых.) – 6ES7 222-1H22-OXAO |

1 |

Модуль аналоговых входов EM331 (4 вх.) – 6ES7 231-OHC22-OXAO |

1 |

Персональный компьютер |

1 |

Таблица

8 – Заказная спецификация

Таблица

8 – Заказная спецификация

П

П риложение

А – Схема разрабатываемой системы

регулирования

риложение

А – Схема разрабатываемой системы

регулирования

Приложение

Б – Общий вид устройства

Приложение

Б – Общий вид устройства

Приложение В – Структурная схема САР

Приложение Г – Технологическая схема охлаждения

Приложение Д- График переходной характеристики объекта управления

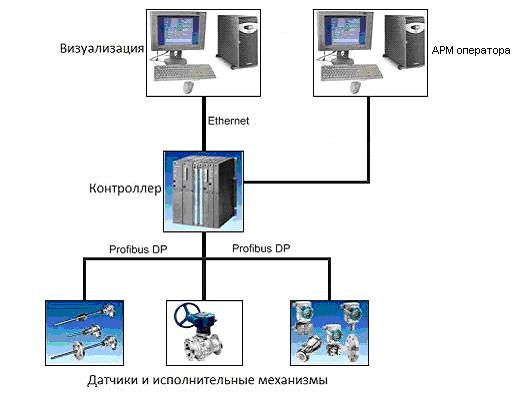

Приложение

Е – Уровни

автоматизации

Приложение

Е – Уровни

автоматизации

Литература

Литература

1. Оформление пояснительной записки курсовых и дипломных проектов в соответствии с требованиями ГОСТ 2.105 – 95. Череповецкий металлургический колледж, 1999.

2. Тюриков С.П. Методические рекомендации и расчеты по курсовому проектированию для студентов 3 и 4 курсов. Череповец 2006 год.

3. Металлургические печи. - В.А. Кривандин, Б.Л. Марков. - М.: Металлургия, 1977.

4. Липухин Ю.В., Булатов Ю.И. Автоматизация металлургических агрегатов. М.: Металлургия, 1992.

5. Каганов В.Ю., Блинов О.М., Беленький А.М. Автоматизация управления металлургических печей.

6. Котов К.И., Шершевер М.А. Средства измерения, контроля и автоматизации технологических процессов. Вычислительная и микропроцессорная техника. М: Металлургия, 1989.

7. Статья из Internet: Описание ПЛК SIMATIC S3-200. Сайт: simatic.nm.ru.

8. Хоу Чэн Лян. Современное состояние и перспективы развития высокопроизводительных регенеративных печей в КНР // "Металлургическая теплотехника". Сборник научных трудов Государственной металлургической академии Украины. В 2-х томах. Т. 1 – Днепропетровск: ГМетАУ, 1999. – 214

9. Бунин В.К., Анопренко В.А. SCADA-системы: проблема выбора. Современные технологии автоматизации, М:1999.

Заключение

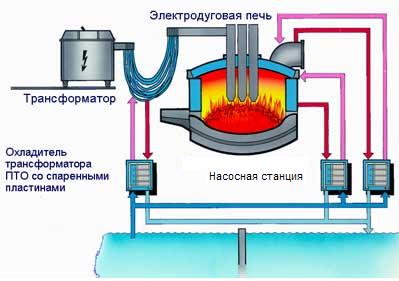

В

курсовом проекте рассматривались

вопросы модернизации системы

автоматического регулирования уровня

воды в приёмной камере насосной станции

оборотного водоснабжения электродуговой

печи шахтного типа №2 ЭСПЦ сталеплавильного

производства ЧерМК ОАО “Северсталь”.

В

курсовом проекте рассматривались

вопросы модернизации системы

автоматического регулирования уровня

воды в приёмной камере насосной станции

оборотного водоснабжения электродуговой

печи шахтного типа №2 ЭСПЦ сталеплавильного

производства ЧерМК ОАО “Северсталь”.

Рассмотрены общие вопросы автоматизации технологического процесса, в частности САР расхода, давления и уровня. Суть курсового проекта: замена старой САР уровня на новую с применением ПЛК фирмы Siemens: SIMATIC S7-312. Замене подлежат датчики, пульты, шкафы автоматики и другие конструктивы, средства ручного ввода и отображения информации. Разработана программа в среде InTouch (Wonderware, США), реализующая визуализацию технологического процесса, сбор и архивацию данных, сигнализацию о возникновении аварийных ситуаций, при необходимости, дистанционное изменение режимов работы исполнительных устройств на контролируемом пункте.

В ходе выполнения курсового проекта были проделаны следующие виды работ:

Составление функциональной схемы САР и ее описание.

Произведен выбор измерительно- преобразовательных элементов.

Выбор исполнительных устройств.

Выбор закона регулирования.

Выбор автоматического управляющего устройства на основе ПЛК и расчет его конфигурации.

Произведен выбор операционной системы верхнего и нижнего уровня АСУТП.

Выбор используемого программного обеспечения.