- •Тема 6. Основы технологии сборки

- •6.1.Структура сборочных операций

- •6.2. Виды работ при сборке

- •6 .3. Методы расчета размерных цепей

- •Метод полной взаимозаменяемости

- •6.4. Разработка технологического процесса сборки

- •Подготовка дсталей к сборке:

- •Классификация соединений деталей при сборке:

- •6.5. Организация сборочных процессов

- •Комплектование

- •Функции комплектования

- •6.7. Балансировка деталей и узлов

Тема 6. Основы технологии сборки

Сборка — это процесс образования разъемных или неразъемных соединений составных частей изделия. Сборочные работы являются заключительным этапом в производственном процессе изготовления изделия. Качество сборочных работ в значительной степени определяет эксплуатационные качества машин, ее надеж-ность и долговечность.

Сборка разделяется на узловую и общую. Узловая сборка — сборка узлов, как отдельных частей изделия. Общая сборка — сборка изделия в целом. Трудоемкость узловой и общей сборки автомобилей составляет в среднем около 30 % всей трудоемкости изготовления и ремонта автомобиля.

При разработке техпроцесса сборки изделие расчленяют на части так, чтобы осуществлять независимую сборку наибольшего количества сборочных единиц, входящих в изделие.

Техпроцесс узловой и общей сборки разделяется на отдельные операции, которые расчленяются на переходы и проходы.

6.1.Структура сборочных операций

–подача деталей на рабочее место сборки;

–ориентация деталей относительно друг другу;

–соединение деталей;

–закрепление деталей;

–снятие собранного узла;

–контроль качества сборки.

В процессе сборки могут возникать различные погрешности, причинами, возникновения которых являются:

–погрешности размеров, формы и взаимного расположения поверхностей сопрягаемых деталей, полученных при механической обработке;

–некачественная обработка сопрягаемых поверхностей, что ведет к снижению контактной прочности и герметичности стыков сопрягаемых деталей;

–некачественная пригонка и регулировка сопрягаемых поверхностей сборочных единиц изделия;

–нарушение условий и режимов выполнения сборочных операций;

–геометрические неточности сборочного оборудования, приспособлений и инструмента;

–деформации деталей под действием остаточных напряжений в их материале.

6.2. Виды работ при сборке

1. Подготовительные — расконсервация, мойка, сортировка по размерным группам, комплектация, укладка в тару и др.

2. Пригоночные — опиливание, зачистка, притирка, полирование, шабрение, сверление, развертывание, правка, гибка и т.д.

3. Собственно сборочные — соединение 2-х и более деталей с целью получения сборочных единиц.

4. Регулировочные — достижение требуемой точности взаимного расположения деталей в сборочных единицах и изделиях.

5. Контрольные — проверка соответствия сборочных единиц и изделий параметрам, установленным чертежом и техническими условиями на сборку.

6. Демонтажные — частичная разборка изделий с целью подготовки их к упаковке и транспортировке к потребителю.

Взаимосвязь деталей и сопряжений в изделии определяется на основе составления и решения размерных цепей конструктором на стадии проектирования изделия. Переносить эту работу на период технологической подготовки производства нерационально, т.к. в процессе размерного анализа может возникнуть необходимость внесения изменений в конструкцию, что связано с определенными затратами. Правильное решение размерного анализа позволяет обеспечить заданную точность сборки узлов и изделия в целом.

Различают 3 вида размерного анализа:

–размерный анализ детали;

–размерный анализ механизма;

–размерный анализ технологического процесса.

Размерным анализом детали называют выявление и фиксирование размерных связей между элементами (поверхностями или осями) одной и той же детали.

Размерным анализом механизма называют выявление и фиксирование размерных связей между элементами и составными частями изделия, путем которых в сборке обеспечиваются требуемые конструктивные параметры изделия.

Размерным анализом техпроцесса называют выявление и фиксирование размерных связей между операциями данного техпроцесса.

Взаимное расположение деталей при сборке соединений и отдельных поверхностей у детали при ее изготовлении определяется линейными и угловыми размерами, образующими замкнутые размерные цепи.

Размерная цепь — это совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур.

Основные положения, определения и расчет плоских цепей изложены в ГОСТ 16319-80 и ГОСТ 16320-80 «Цепи размерные».

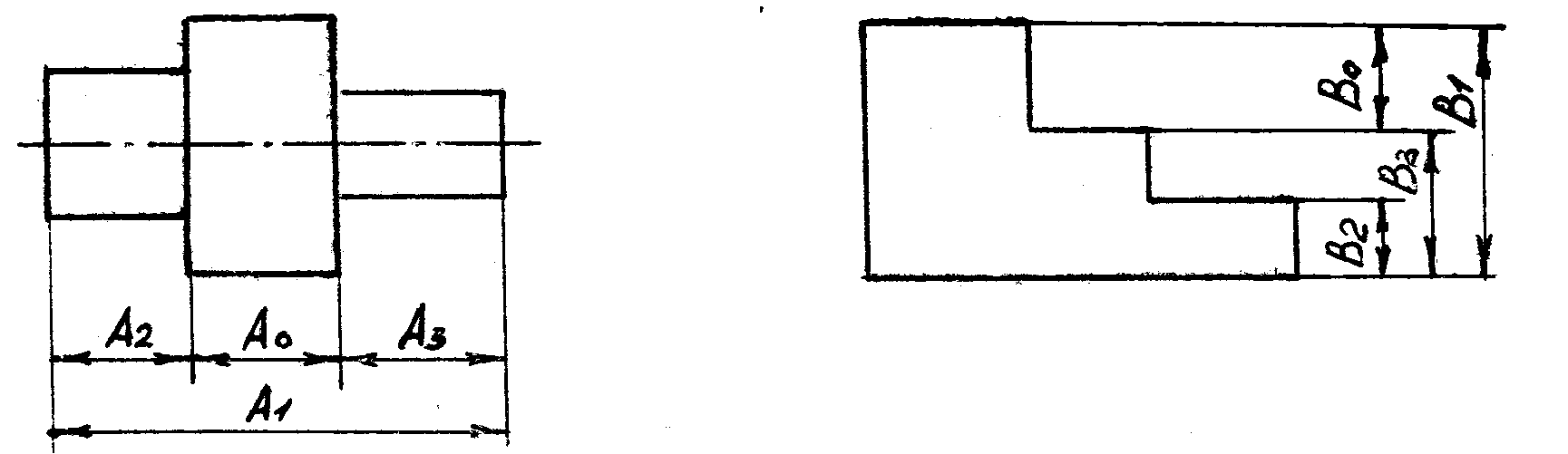

Каждая размерная цепь обозначается прописной буквой русского алфавита или строчной буквой греческого алфавита (см. рис. 6.1).

Рис.6.1 Примеры обозначения размерных цепей

.Виды размерных цепей:

–линейная РЦ – все звенья размерной цепи имеют линейные размеры;

–угловая РЦ – все звенья размерной цепи имеют угловые размеры;

–плоская РЦ – все звенья размерной цепи распложены в одной или нескольких параллельных плоскостях;

–пространственная РЦ – все звенья размерной цепи распложены в непараллельных плоскостях;

–конструкторская РЦ – размерная цепь, с помощью которой решаются задачи обеспечения точности при конструировании изделий;

–технологическая РЦ – размерная цепь, с помощью которой решаются задачи обеспечения точности при изготовлении изделий;

–измерительная РЦ – размерная цепь, с помощью которой решается задача измерения величин, характеризующих точность изделия.

Звеном размерной цепи называется каждый из размеров, образующих размерную цепь.

Исходное (замыкающее) звено размерной цепи — звено, являющееся исходным при постановке задачи или получающееся последним в результате ее решения. Обозначается прописной буквой русского или строчной буквой греческого алфавита с индексом "о” (Ао, Во и т.д.)

Остальные звенья размерной цепи называются составляющими – Аi.Вi и т.д.

Исходное звено размерной цепи определяет точность размеров составляющих звеньев. Относительно размера исходного звена определяются допуски и предельные отклонения составляющих звеньев.

В процессе обработки заготовки или сборки узла исходное звено становится замыкающим, так как оно формируется в последнюю очередь, замыкая размерную цепь.

На рабочих чертежах размер замыкающего звена обычно не указывается. В сборочных РЦ замыкающим звеном может быть зазор или натяг, иметь линейный или угловой размер, точность которых оговаривается в технических условиях.

Составляющее

звено РЦ, с увеличением которого

замыкающее звено увеличивается,

называется увеличивающим

звеном

и обозначается

![]() max,

а звено, с увеличением которого замыкающее

звено уменьшается, называется уменьшающим

и обозначается

.

max,

а звено, с увеличением которого замыкающее

звено уменьшается, называется уменьшающим

и обозначается

.

![]() min

min

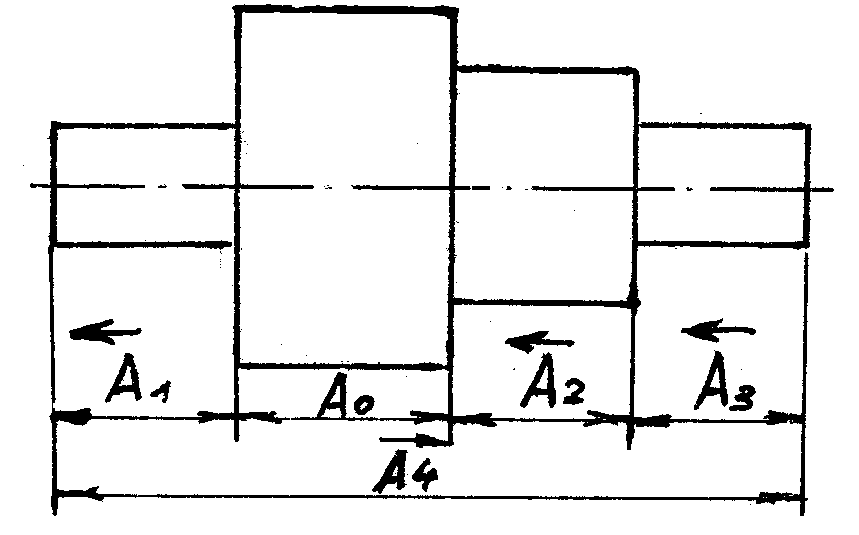

На схемах размерных цепей увеличивающие звенья обозначаются стрелками, направленными вправо, а уменьшающие звенья - стрелками влево (рис 6.2) .

Рис.6.2

Составляющее звено размерной цепи, изменением которого достигается требуемая точность замыкающего звена, называется компенсирующим звеном.

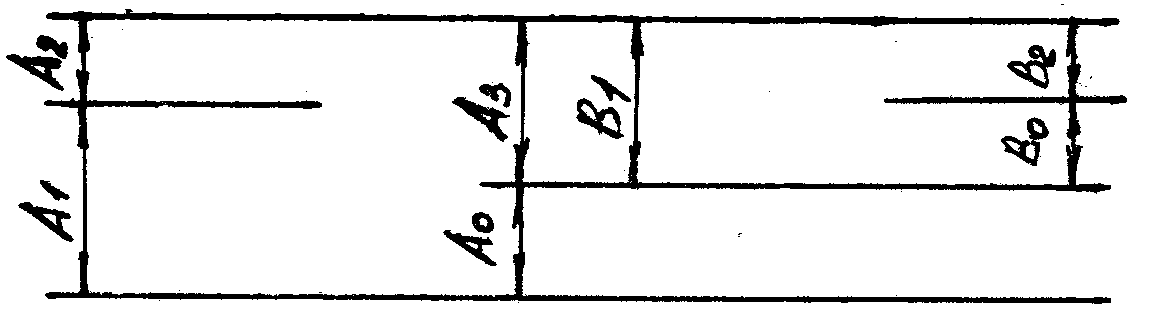

Звено, принадлежащее одновременно нескольким размерным цепям, называется общим звеном (рис.6.3. – В1 = А3 ).

Рис.6.3.

ЦЕЛЬЮ РАСЧЕТА РЦ является решение одной из 2-х задач:

–прямая задача (проектная) – по заданным параметрам замыкающего звена определяются параметры составляющих звеньев РЦ, то есть по известным номинальному размеру, допуску и предельным отклонениям замыкающего звена (исходного звена) рассчитываются допуски и предельные отклонения составляющих звеньев.

–обратная задача (проверочная) – по известным параметрам составляющих звеньев определяются параметры замыкающего звена, то есть по известным номинальным размерам и их предельным отклонениям, допускам и характеристикам рассеяния размеров составляющих звеньев рассчитываются номинальный размер, допуск и поле рассеяния размеров, и предельные отклонения замыкающего звена.

ОБОЗН АЧЕНИЯ ДЛЯ РАСЧЕТА РАЗМЕРНЫХ ЦЕПЕЙ

А, В, Г и т.д. – обозначение размерных цепей;

Ао, Аi – номинальный размер замыкающего и i-го звена,

Еc,Аo – координата середины поля допуска замыкающего звена,.

Ес,.Аi; – координата середины поля допуска i-га звена;

ТАо – допуск замыкающего звена;

ТАi – допуск i-го звена;

WА О – поле рассеяния размеров замыкающего звена;

WА i – поле рассеяния размеров i-го звена;

ЕSАo, EIАo – верхнее и нижнее отклонения замыкающего звена;

ЕSА i , EIАi – верхнее и нижнее отклонения i-го звена;

п – число звеньев размерной цепи;

Р – коэффициент риска ;

Аomax, Аimax –наибольший предельный размер замыкающего и i-го звеньев;

Аomin , Аimin – наименьший предельный размер замыкающего и i-го звеньев.