4. Восстановление деталей давлением

Способ восстановления деталей давлением основан на пластической деформации металлов, то есть их способности изменять свою форму под давлением с нагревом или без него.

При восстановлении деталей без нагрева требуются большие нагрузки. Пластическая деформация металла происходит 6ез изменения его структуры за счет сдвигов частиц внутри зерен (кристаллов). В результате изменяются механические свойства: снижается вязкость и повышается твердость.

При восстановлении деталей с нагревом до температуры, равной 0,8...0,9 температуры плавления, необходимое усилие значительно снижается. Пластическое деформирование детали происходит вследствие сдвига целых зерен металла. При этом изменяются структура и механические свойства материала. В результате горячей обработки давлением механические свойства металла иногда можно улучшить.

Преимущества способа обработки деталей давлением — простота, невысокая трудоемкость, низкая стоимость и хорошее качество ремонта без применения дополнительного материала. Недостатки — изменение механических свойств детали, нарушение термообработки при нагреве, затраты на нагрев и последующую термообработку, а также возможность появления трещин. Чтобы избежать появления трещин, часто после обработки деталей давлением их подвергают отжигу, нормализации или отпуску.

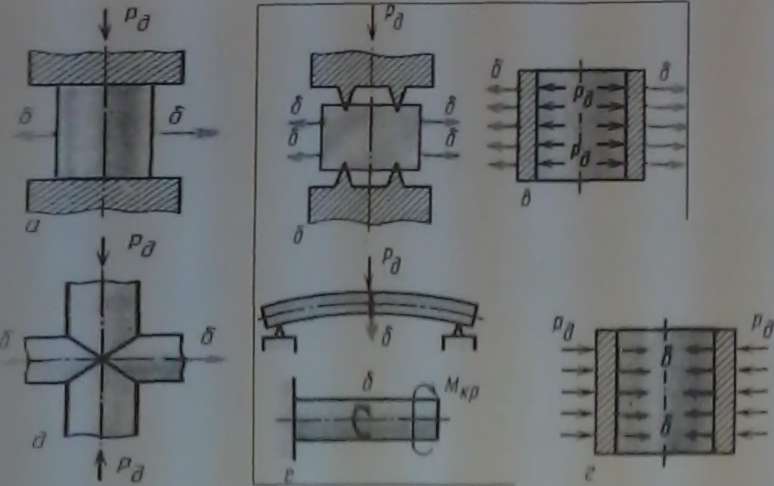

На практике применяют следующие виды восстановления деталей давлением: осадку, вдавливание, раздачу, обжатие, вытяжку и правку (рис. 18). Кроме того, большое распространение получили виды пластической деформации, изменяющие шероховатость и физико- механические свойства поверхностного слоя детали. К таким видам обработки относятся: обкатка и накатка роликами и шариками, ударно- вибрационные виды обработки, обдувка поверхностей и др.

Осадка. Направление действующей силы Р (рис. 18, а) не совпадает с направлением деформации б, то есть не совпадает с направлением изменения формы детали. Этот способ применяют для увеличения наружного диаметра сплошных и полых деталей, а так же

Рис. 18. Схемы восстановления деталей давлением: а — осадкой; 6 — вдавливанием; в — раздачей; г — обжатием; д —

вытяжкой; е — правкой.

для уменьшения внутренних диаметров полых деталей за счет уменьшения высоты.

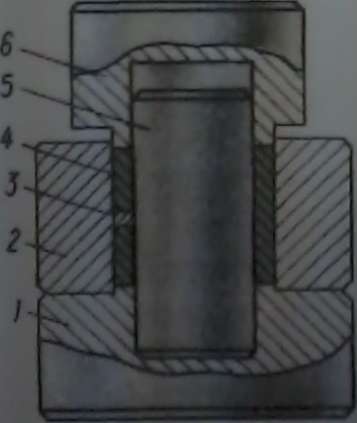

Осадкой в холодном состоянии часто восстанавливают бронзовые втулки верхней головки шатуна и другие детали. Осаживают втулки непосредственно в детали, если прочность ее достаточна, или в специальных приспособлениях под прессом (рис. 19). Осаживаемую втулку 4 закладывают в кольцо 2, установленное на подставке l. В масляные каналы и отверстия закладывают специальные вставки 3 воздействуют на втулку 4 через пуансон 6 с усилием до I МН. Диаметр пальца 5 должен быть на 0,15..0,20 мм меньше, и кольца 2 -больше окончательно обработанных размеров. Уменьшение высоты тулки не должно превышать 8 … 10% нормальной.

Вдавливание характеризуется тем, что направление действующий силы Рд, так же как и при осадке, не совпадает с направлением требуемой деформации б (рис. 18, б), но длина детали при этом не и изменяется. Увеличение необходимого размера детали происходит за счет выдавливания материала из нерабочей части.

Вдавливанием восстанавливают тарелки клапанов, изношенные боковые поверхности шлицев на валах и в отверстиях, шаровые пальцы и

др.

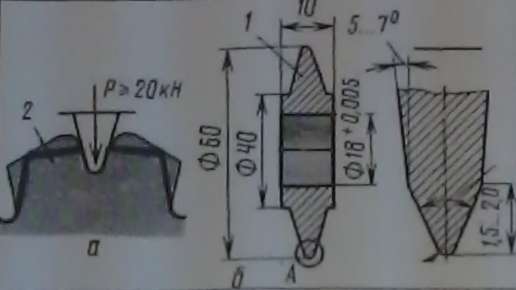

Восстановление изношенных шлицев по толщине вдавливанием (рис. 20, а) происходит следующим образом. Изготавливают ролик (рис. 20, б) из стали марки У10 и термически обрабатывают (закалка с отпуском) его до твердости IIRC 50...52. С усилием не менее 20 кН по всей длине шлица на его середине без нагрева детали пропиливают роликом канавку. Иногда для восстановления шлицев на них используют строгальные станки, а для восстановления шлицев в отверстиях — долбежные станки, и процесс вдавливания выполняют за несколько проходов.

Рис. 19. Схема осадки втулок в приспособлении:

I — подставка; 2 — кольцо; 3— вставка; 4 —втулка; 5-палец; 6 — пуансон

Рис. 20 Восстановление шлицев ода вдавливанием: а - схема вдавливания шлица, б - размер ролика: 1 — ролик; 2 — шлиц .

Если восстанавливают шлицы с твердостью выше HRC 30, то их подвергают высокому отпуску.

После вдавливания шлицев выполняют механическую обработку: шлицы валов протачивают по наружной поверхности и фрезеруют по боковым сторонам; шлицы отверстий растачивают и протягивают. При необходимости деталь термически обрабатывают до требуемой твердости и окончательно механически обрабатывают: шлифуют наружные и боковые поверхности шлицев на валах; шлифуют отверстия и калибруют боковые поверхности шлицев во втулках.

Раздача характеризуется тем, что направление действующей силы совпадает с направлением требуемой деформации б (рис. 18, в). Раздачу применяют для восстановления втулок, полых пальцев, шлицевых и гладких валов, изношенных по наружной поверхности, и др. Раздача под постоянный размер заключается в пропрессовке через отверстие шарика или специальной оправки — пуансона 4 (рис. 21).

Процесс раздачи поршневых пальцев тракторных двигателей выполняют в такой последовательности. Сортируют пальцы по размеру отверстия через 0,1 мм. Делают высокий отпуск в нейтральной или науглероживающей среде. Холодный или нагретый палец устанавливают в матрицу 2 и основание 1. Под прессом продавливают пуансон 4 соответствующего размера сквозь отверстие пальца. Припуск по наружному диаметру на последующую механическую обработку должен быть в пределах 0,1 мм. После раздачи необходимы закалка и отпуск, а если потребуется (слой цементации уменьшится более чем на 0,4 мм) — повторная цементация, закалка и отпуск, затем шлифование под нормальный размер, проверка твердости и контроль магнитным дефектоскопом на отсутствие трещим.

Рис. 21. Схема восстановления поршневого пальца раздачей: 1 — основание; 2 — матрица; 3 — поршневой палец; 4 — пуансон

Тонкостенные поршневые пальцы некоторых автомобильных двигателей раздают без термообработки (отпуска), но проверять их на отсутствие трещин обязательно.

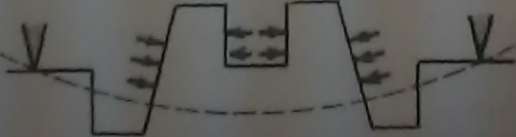

Обжатие, так же как и раздача, характеризуется тем, что направление действующей силы Рл совпадает с направлением требуемой деформации б (рис. 18, г). В отличие от раздачи при обжатии происходит уменьшение размеров детали. Этот вид обработки применяю! для восстановления деталей с изношенными внутренними поверхностями, уменьшение наружных размеров которых не имеет большого значении Обжатием восстанавливают корпуса масляных насосов гидросистем тракторов, бронзовые втулки, наружные поверхности которых затем омедняют, проушины различных деталей и др

Проушины звеньев гусениц под палец, вилки, рычаги обжимают с

нагревом детали до температуры 850...950°С в специальных приспособлениях.

Вытяжка. По направлению действующей силы Рд и направлению требуемой деформации б вытяжка (рис. 18, д) напоминает осадку и вдавливание. Этот вид обработки применяют для удлинения тяг, стержней, штанг и других деталей в горячем состоянии за счет уменьшения их поперечного сечения. Наиболее широко вытяжку используют при восстановлении рабочих органов сельскохозяйственных машин: лемехов, культиваторных лап и др.

Правка применяется для деталей, в которых во время работы возникли остаточные деформации: изгиб, скручивание или коробление. Эти деформации происходят в результате механических повреждений при работе, неправильной разборки, сборки или хранения деталей, коробления при сварке и других причин.

Направление действующей силы Рц или крутящего момента при правке совпадает с направлением требуемой деформации 8 (рис. 18, е). Правкой восстанавливают валы, оси, тяги, рычаги, шатуны, рамы и другие детали. В зависимости от размера и конструкции детали правят вхолодную и с нагревом.

Холодная правка, как правило, не дает устойчивых результатов, особенно для деталей сложной конфигурации. Например, деформации, устраненные в шатунах правкой вхолодную, под действием рабочей нагрузки быстро восстанавливаются до прежних размеров Причина этого — сложение рабочих и остаточных напряжений, возникающих после правки. Чтобы получить более устойчивые результаты холодной правки, рекомендуется для устранения изгиба деталь выгибать под прессом в другую сторону на размер, it несколько раз больший, чем прогиб, и выдерживать и данном состоянии 1,5...2,0 мин Правка дает хорошие результаты, но знаачительно снижает усталостную прочность детали из-за больших остаточных напряжений, возникающих и местах перехода от одного сечения к другому. Поэтому применятьтакую правку для ответственных деталей сложной конфигурации (шатуны, коленчатые валы и др.) нельзя. Подобные детали сразу после холодной правки нагребают до температуры 400...450 °С и выдерживают 0,5... 1,5 ч. Чем больше деталь, тем больше выдержка. Стабилизирующий нагрев почти полностью снимает остаточные напряжения. Если деталь подвергалась отпуску (при последней термической обработке) при температуре ниже 500 °С, то после правки се нагревают до температуры 200...250°С и увеличивают продолжительность выдержки.

Правка с подогревом применяется для устранения больших деформаций коротких деталей (рычагов, кронштейнов и др.). Места прогиба детали нагревают до температуры 600...800 °С и в последующем термически обрабатывают.

Правят детали под прессом, укладывая их на призмы или подставки так, чтобы наибольший прогиб находился посредине и был обращен к штоку пресса. Для защиты рабочих поверхностей от повреждения на призмы и под шток пресса кладут прокладки из мягкого материала.

Детали сложной конфигурации и рамы правят в специальных приспособлениях, а также при помощи цепных схваток, прокладок и переносных гидравлических, винтовых и рычажных прессов. Нагревают детали паяльными лампами, газосварочными горелками и др.

Поверхностный наклеп. Некоторые детали, например листы рессор, коленчатые валы и ряд других, правят поверхностным наклепом.

Сущность этого способа заключается I том, Н молотком с закругленной головкой наносят удары один за другим по одной линии на вогнутой стороне детали (рис. 22, а). В процессе наклепа поверхностные слои металла вытягиваются и вызывают обратим прогиб (puс. 22)

Рис.

22.

Схема правки поверхностным наклепом:

а — направление нанесения удара при наклепе; б — деталь после наклепа.

Для правки коленчатых валов наклепом применяют специальный пневматический молоток. Коленчатый вал устанавливают в призмы на плите. Угловым бойком, передающим усилие от молотка, наносят удары по соответствующей щеке коленчатого вала в зависимости от направления прогиба (рис. 23). Исправление прогиба контролируют индикатором установленным у средней шейки вала

Рис.

23. Схема зон

и направления

ударов наклепа в зависимости

от

прогиба коленчатого

вала

Правка поверхностным наклепом упрощает процесс, повышает производительность и обеспечивает высокое качество.

Поверхностная обработка обкаткой (раскаткой) шариком или роликом применяется как финишная операция для получения высокого класса шероховатости поверхности. Сущность ее состоит в том, что под давлением деформирующего элемента выступы шероховатости (микронеровности) пластически деформируются (сминаются), заполняя впадины обрабатываемой поверхности. Методом обкатки можно получить шероховатость обрабатываемой поверхности до 12-го класса, при этом повышаются твердость - и износостойкость верхнего слоя металла. В качестве рабочих элементов используют стандартные шарики и ролики выпускаемых подшипников качения I специально изготовленных оправках.

Обкатку и раскатку применяют мри ремонте для окончательной обработки цилиндров, валом. отверстий шатунных втулок, отверстий корпусных деталей, фасок клапанов и клапанных гнезд и других деталей