- •Безопасность жизнедеятельности

- •1. Контроль состава воздуха.

- •2. Метеорологические условия на производстве и их влияние на организм человека.

- •3.Защитное заземление.

- •З ануление.

- •4. Условия поражения человека током в сетях напряжением до 1 кВ.

- •5. Защита атмосферного воздуха от загрязнения промышленными выбросами.

- •6. Оказание первой помощи пострадавшему.

- •7. Правила котлонадзора.

- •8. Приборы безопасности.

- •9. Предохранительные устройства топки и газоходов.

- •Предохранительные клапаны.

- •Энергосбережение в теплоэнергетике и теплотехнологиях Теоретические основы теплотехники

- •1. Первый закон термодинамики и его математическое обоснование.

- •2. Второй закон термодинамики и его математические выражения. Круговые процессы. Цикл Карно (прямой и обратный) и его анализ. Понятие о обобщённом цикле Карно.

- •4. Эксергия, её свойства и физический смысл. Эксергия теплоты, потока и квазистатической системы.

- •5. Уравнения состояния идеальных и реальных газов и паров.

- •7. Циклы пту. Общая характеристика. Цикл Ренкина и его анализ. Методы повышения эффективности циклов пту.

- •8. Циклы теплофикационных пту.

- •Нетрадиционные и возобновляемые источники энергии

- •1. Виды возобновляемых источников энергии и возможности их использования.

- •Способы использования энергии солнца.

- •3. Использование энергии ветра.

- •4. Использование энергии воды.

- •5. Использование энергии биомассы.

- •Энергетические системы обеспечения жизнедеятельности

- •1. Теплотехнический расчет наружного ограждения.

- •2. Определение теплопотерь отапливаемого помещения.

- •3. Схемы систем водяного отопления

- •4. Преимущества и недостатки парового отопления по сравнению с водяным.

- •5. Системы воздушного отопления.

- •6. Системы кондиционирования воздуха.

- •7. Схемы внутреннего водопровода.

- •8. Элементарные процессы обработки воздуха в I – d диаграмме.

- •Источники и системы теплоснабжения промышленных предприятий

- •1. Устройство и работа тэс.

- •2. Выбор начальных параметров пара на кэс и в котельной.

- •3. Регенеративный подогрев питательной воды на тэс.

- •4. Термическая деаэрация питательной воды.

- •5. Способы выработки производственного пара на тэц.

- •6. Схема выработки горячей воды на тэц.

- •7. Экономия топлива при комбинированной выработке энергии на тэц.

- •8. Устройство и работа водогрейной котельной.

- •9. Устройство и работа паровой котельной.

- •10. Присоединение систем отопления к тепловой сети.

- •Зависимые схемы присоединения систем отопления.

- •Схемы с насосом и элеватором

- •11. Схемы присоединения систем горячего водоснабжения. Закрытые тепловые сети.

- •Двухступенчатая смешанная схема горячего водоснабжения.

- •Двухступенчатая последовательная схема.

- •Двухступенчатая смешанная схема с ограничением максимального расхода воды на ввод.

- •Открытые тепловые сети.

- •12. Пьезометрический график

- •Отопительно-бытовой график центрального качественного регулирования

- •Регулирование разнородной нагрузки при отопительном графике.

- •Центральное качественное регулирование по совмещенной нагрузке.

- •15. Тепловой расчет трубопроводов.

- •16. Устройство и конструктивные особенности тепловых сетей.

- •17. Испытания тепловых сетей.

- •1. Гидравлические испытания на прочность и плотность

- •2. Испытания на максимальную температуру теплоносителя.

- •3. Испытания на тепловые потери.

- •4. Испытания на гидравлические потери

- •5.Испытания на потенциалы блуждающих токов.

- •18. Защита теплосети от коррозии

- •Контроль за использованием блуждающих токов

- •Котельные установки и парогенераторы

- •1. Общая характеристика топлив и классификация топлив.

- •Классификация топлив.

- •2. Термические характеристики топлив.

- •3. Подготовка к сжиганию твердого топлива.

- •4. Закономерности измельчения топлива.

- •6. Тепловой баланс котельного агрегата.

- •Кпд котельного агрегата и расход топлива.

- •7. Принципиальная технологическая схема котельной установки и ее оборудование

- •Тепломассообменное оборудование промышленных предприятий

- •Основные виды расчетов тепломассообменных аппаратов

- •Классификация тепломассообменных аппаратов

- •Методика теплового расчета рекуперативных тепломассообменных аппаратов

- •Деаэраторы

- •Выпарные установки

- •Гидравлический расчет рекуперативных тепломассообменных аппаратов

- •Сушильные установки и рациональное использование тепловой энергии

- •Тепловые двигатели и нагнетатели

- •Принцип действия основных типов нагнетателей (центробежный, осевой, вихревой, поршневой, ротационный, струйный, эрлифт).

- •Производительность, напор, давление, мощность и кпд нагнетателя.

- •Характеристики центробежного нагнетателя (напор, мощность, кпд).

- •Способы регулирования центробежных нагнетателей.

- •Параллельное и последовательное соединение центробежных нагнетателей.

- •7.Принцип действия, работа, мощность и кпд поршневого компрессора.

- •10. Характеристики и методы регулирования производительности осевых нагнетателей.

- •11. Классификация и обозначение паровых турбин.

- •12. Мощности и кпд паротурбинных установок.

- •13. Преобразование энергии парового потока в турбинной ступени. Активная ступень.

- •Реактивная ступень.

- •14. Виды внутренних и внешних потерь в паровой турбине. Внутренние потери

- •Внешние потери.

- •15. Способы парораспределения в паровых турбинах.

- •16. Турбины с промежуточными регулируемыми отборами пара.

- •Турбина с одним отбором.

- •Т урбины с 2-мя промежуточными регулируемыми отборами пара.

- •Технологические энергоносители предприятий

- •1. Виды нагрузок на воздушную компрессорную станцию и выбор воздушного компрессора.

- •2. Вспомогательное оборудование воздушных компрессорных станций.

- •5. Классификация холодильных машин.

- •6. Работа одноступенчатой парокомпрессионной холодильной машины. Схема парокомпрессионной холодильной установки.

- •7. Схема простейшей абсорбционной холодильной машины.

- •8. Подготовка воздуха к промышленному разделению.

- •9. Схемы производственных систем водоснабжения.

- •Теплоэнергетические системы промышленных предприятий

- •1. Способы теплоснабжения жилых поселков. Их характеристика и эффективность.

- •2. Расчет тепловых нагрузок коммунальных потребителей и промышленных предприятий по удельным тепловым потокам. Расчет отопительной нагрузки.

- •Расчет вентиляционной нагрузки.

- •Расчет нагрузки гвс.

- •3. Выбор теплоносителя, его параметров и расхода.

- •4. Выбор паровых турбин и энергетических паровых котлов тэц.

- •5. Выбор оборудования теплофикационной установки тэц. Ремонт и эксплуатация теплоэнергетического оборудования

- •1. Эксплуатация топливного хозяйства.

- •2.Основы эксплуатации котельных установок. Пуск, останов, случаи аварийного останова.

- •Останов котла.

- •Аварийные случаи останова котла

- •3.Эксплуатация центробежных машин. Вентиляторы. Насосы. Дымососы.

- •5.Методы очистки поверхностей нагрева. Очистка поверхностей нагрева от золы.

- •6.Методы повышения надежности сложных систем

- •7. Ремонт энергооборудования.

- •9.Приемка оборудования из ремонта.

- •Охрана окружающей среды в энергетике

- •1. Нормирование выбросов в атмосферу

- •2. Сравнительные хар-ки сухих инерционных з/ул-ей

- •3. Аппараты мокрой очистки газов

- •5. Снижение выбросов оксидов серы и азота.

- •7. Упрощенные малозатр-е техн-гии сероочистки

- •8. Очистка дымовых газов от оксидов азота.

- •9. Режимно-конструктивные мероприятия по снижению nOx.

- •10. Выбор высоты дымовой трубы по условиям рассеивания

2. Термические характеристики топлив.

Топлива в том виде, в котором поступают потребителю, называются рабочими, а вещества, входящие в его состав, называются рабочей массой.

CP+HP+NP+OP+SP+AP+WP = 100%

CP, HP – основная масса топлива; NP,OP – внутренний балласт топлива; WP – влажность топлива на рабочую массу; WP, AP – непостоянные параметры.

Твердое топливо с установившейся в естественных условиях влажностью называется воздушносухим. Проба такого топлива, поступившего на анализ, называется аналитическим топливом.

Cа+Hа+Nа+Oа+Sор+к а+Aа+Wа = 100%

Для удобства анализа топлив введены условные понятия сухой, горючей и органической массы.

Cс+Hс+Nс+Oс+Sор+к с+Aс = 100% - элементарный состав на сухую массу;

Cг+Hг+Nг+Oг+Sор+к г = 100% - элементарный состав на горючую массу;

Cо+Hо+Nо+Oо+Sор о = 100% - элементарный состав на органическую массу;

По новому ГОСТу: Cр=[ Cr]; Cс=[ Cd]; Cг=[ Cdaf];

Cс=

CP![]() ;

Cа=

CP

;

Cа=

CP![]() ;

Cг=

CP

;

Cг=

CP![]() ;

;

CH4+CmHn+CO+H2+CO2+N2+O2+H2O=100% - для газообразного топлива.

Тепловую ценность топлива принято характеризовать ее теплотой сгорания, т.е. количеством теплоты, выделяющемся при сгорании единицы массы топлива.

Qpн – низшая теплота сгорания топлива на рабочую массу

Qpв – высшая теплота сгорания топлива на рабочую массу

Теплотворная способность топлива определяется путем сжигания фиксированных навесок топлива в специальных калориметрических установках.

Для твердых и жидких топлив теплотворная способность м.б. приближенно рассчитана по их элементарному составу при помощи формулы Менделеева:

Qpн = 339Ср+1025Нр-108,5(Ор-Spор+к)-25Wp, кДж/кг.

Одной из особенностей твердых природных топлив является их способность выделять при нагревании газообразные и жидкие продукты термического разложения органического твердого топлива, которое называется летучими веществами.

VгVdaf

После выхода летучих веществ остается коксовый остаток, состоящий из углерода и золы.

Низшая теплота сгорания сухого газообразного топлива будет рассчитываться по формуле: QcH =QCH4VCH4+ QCmHnVCmHn+ QH2VH2+QCO+VCO+QH2S+…

3. Подготовка к сжиганию твердого топлива.

Поступающее на электростанцию топливо имеет размер кусков 0-200 мм и может быть загрязнено металлом, щепой и инородными примесями. Поэтому до размола в мельнице требуется его предварительная подготовка.

Большинство топлив в сыром виде обладает хорошей сыпучестью, и угол естественного откоса не превышает 40-50.

Каналы, выполненные под углом большим угла естественного откоса, обеспечивают нормальную транспортировку топлива, но при сильном увлажнении топлива появляется свойство замазывания. Оно вызывает потерю сыпучести топлива и проявляется в налипании тестообразной массы к стенкам оборудования.

Некоторые сорта топлива обладают способностью примерзать в зимних условиях к стенкам оборудования. При этом смерзается внешняя влага топлива. Для защиты оборудования от поломки устанавливаются магнитные сепараторы.

Подвесной магнитный сепаратор удаляет металл с поверхности слоя и устанавливается при толщине слоя на ленте более 150 мм.

Шкивные магнитные сепараторы выполняются диаметром 0,4-1,2 м и длиной 0,4-1,3 м. Они вращаются с окружной скоростью 0,85-2 м/с. Их производительность по топливу составляет 35-600 т/ч. Сепараторы обычно питаются постоянным током 110-120В и имеют небольшой удельный расход энергии на удаление металла 0,01-0,02 кВтч/тонну (топлива).

Грохоты бывают неподвижными и подвижными. Неподвижные обычно выполняются под углом 40. М/д колосниками есть веерообразные зазоры с большим сечением, направленным вниз.

Топливо с ленты падает на грохот с высоты не менее 1,5 м. Производительность грохотов составляет до 140 т/ч.

Качающийся грохот состоит из сита, приводимого в колебательное движение. Размер решетки определяется максимальным размером кусков угля.

Наиболее широкое распространение получили жирационные(?) грохоты.

Максимальная производительность находится в диапазоне 70-130 м3/ч.

Щепоуловитель представляет собой вращающийся ротор с гребенками, которые прочесывают слой топлива и удаляют из него до 90% щепы.

Дробилки осуществляют предварительное измельчение крупных кусков топлива. Основным показателем эффективности работы является кратность дробления.

e=l1мах /l2мах

l1мах - максимальный размер кусков топлива до дробилки

l2мах - максимальный размер кусков топлива после дробилки

Рекомендуется добиваться следующей крупности топлива:

R5мм=20%, R10мм=5%, R5мм – полный остаток на сите с размером 5мм; <15 мм

Валковые дробилки выпускаются двух типов:

шиповые, получившие широкое распространение

с гладкими валками

Шиповые валковые дробилки состоят из двух барабанов, вращающихся навстречу др.др. На барабаны насажены шипы, один из них неподвижен, а другой в подвижных подшипниках, скользящий по раме.

В дробилках данного типа измельчение происходит преимущественно за счет раздавливания и раскалывания. Для их привода используют чаще всего ременную передачу. Окружная скорость находится в диапазоне 2-6 м/с, е=4-5, расход энергии 0,15-0,4 кВтч/т.топлива, производительность 10-300 т/ч.

Используются также молотковые дробилки, которые состоят из корпуса, ротора с закрепленными на нем дисками, к которым крепятся билодержатели, а к последним била.

Зазор между решеткой и билами 5-10мм. Чем меньше это расстояние, тем более тонко измельчается топливо. Кратность дробления 8-10, может быть увеличена до 20. Частота вращения ротора 500-1000 об/мин. В процессе эксплуатации дробилок рабочая часть бил изнашивается, когда зазор составляет 20-30 мм дробилку останавливают и производят замену бил. Для увеличения срока службы бил их рабочую часть утяжеляют. Данные дробилки выпускаются производительностью 2,5-200 т/ч.

Расход металла 10-20 г/т. топлива.

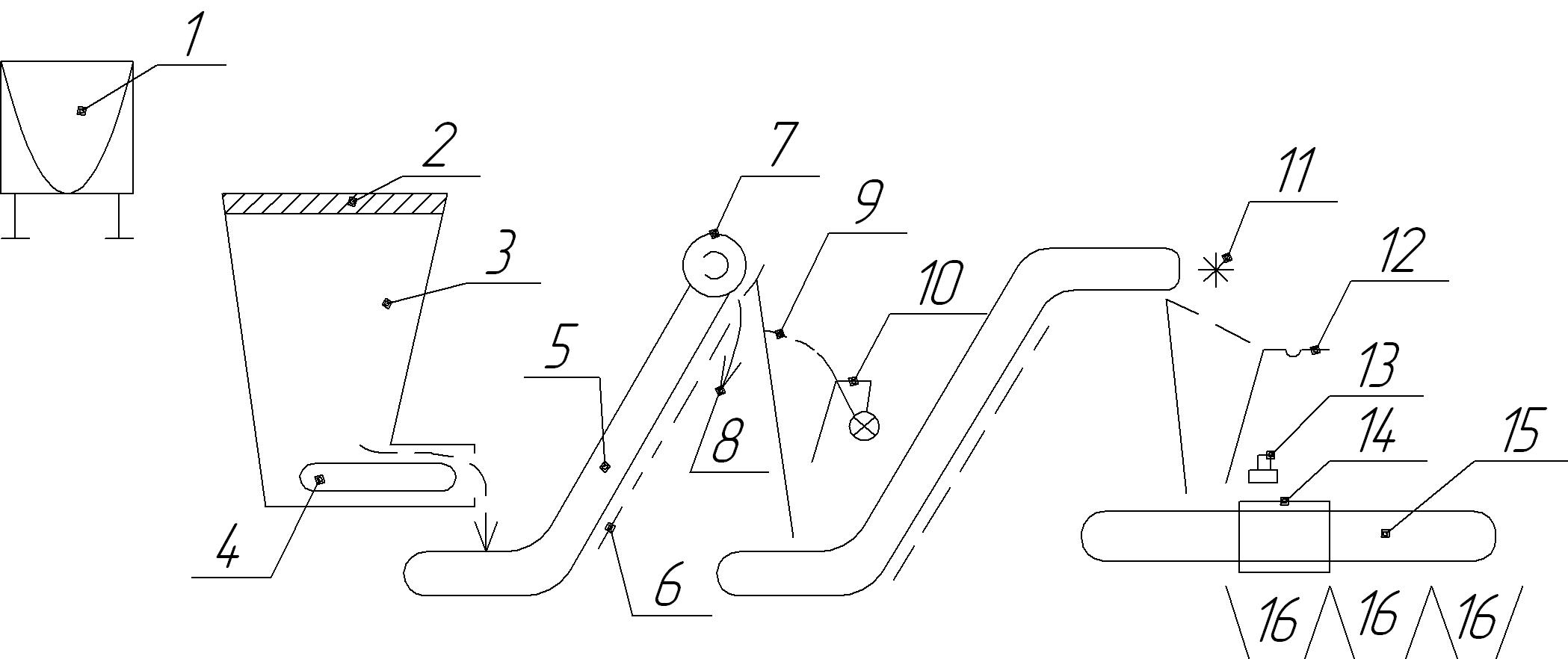

1 – вагон с углем; 2 – решетка; 3 – бункер сырого топлива; 4 – питатель сырого топлива;

5 – транспортер; 6 – устройство парового обогрева; 7 – шкивный магнитный сепаратор;

8 – отвод металла; 9 – грохот; 10 – дробилка; 11 – щепоуловитель; 12 – отвод уловленной щепы; 13 – подвесной магнитный сепаратор; 14 – разгрузочная тележка;

15 – транспортер котельного цеха; 16 – бункер котлоагрегатов.