- •1 Загальна частина

- •1.1 Призначення та властивості сплаву сМн17p.

- •1.2 Шихтові матеріали та вимоги до них

- •1.3 Вибір та обґрунтування технології плавки сМн17p

- •2 Спеціальна частина

- •2.1 Фізико-хімічні процеси, що проходять у ванні печі.

- •2.2 Технологія виплавки сплаву SiMn17р

- •2.3 Розрахунок матеріального та теплового балансу плавки SiMn17p

- •2.4 Розрахунок теплового балансу

- •3 Охорона праці та навколишнього середовища

- •3.1 Вимоги техніки безпеки при веденні технологічного процесу

- •3.2 Заходи щодо охорони навколишнього середовища

2.2 Технологія виплавки сплаву SiMn17р

Силікомарганець представляє собою комплексний розкисник, широко використовує мий при виплавці сталі в кисневих конвекторах, електричних та мартенівських печах. Підвищення якості сталі при заміні феросиліцію силікомарганцем зумовлює і високі темпи збільшення об’єму його виробництва. По хімічному складу силікомарганець повинен задовольняти вимоги ГОСТ 4756 – 77. оскільки використані марганцеві окисні концентрати I та II сорту мають високий питомий склад фосфору, в теперішній час основна кількість (≈ 70 %) силікомарганцю виплавляється з вмістом фосфору > 0,4 % . Для виплавки сплаву з вмістом фосфору до 0,35 % в шихту необхідно вводити дорогостійкий шлак, який отримують в електропечах типу РКЗ – 16,5 з концентратів II сорту. По шихтовка цього шлаку до початкових марганцевих концентратів навіть в зрівняно невеликих кількостях (≈ 250 кг/т силікомарганцю) значно збільшує собівартість сплаву, роблячи його виробництво не рентабельним.

Виплавка силікомарганцю в СССР здійснювалась на трьох феросплавних заводах: Нікопольському, Запорізькому, Зестафонському. Сплав отримують в рудотермічних прямокутних закритих печах електропечах типу РПЗ - 63 та РПЗ - 63М2 з потужністю трансформатору 63 000 кВ∙А і круглих закритих печах РПЗ- 16,5 з потужністю трансформатору 16500 кВ∙А, в круглій печі типа РКЗ - 75. Фактична потужність печі типа РПЗ-63 складає 56 – 57 МВт, печей типу РКЗ-16,5≈13,1 – 13,6 МВт, а РКЗ – 75 ≤ 46 МВт. Добове виробництво силікомарганцю в печі РПЗ – 63 достигає 320 – 340 т, що в 3 – 3,5 рази вище, ніж в менш потужних круглих печах типу РКЗ – 16,5. Електропечі типу РПЗ – 63 мають установку продольно – ємкісної компенсації, що забезпечує збільшення коефіцієнту потужності cos γ до 0,9 – 0,92.

Для виплавки силікомарганцю на всіх заводах використовують марганцеві окисні концентрати, кварцит, вуглецевий відновник та флюси , частіше доломіт.

В шихту для виплавки силікомарганцю використовуються необожжений доломіт фракції 25 – 80 мм, маючі наступний хімічний склад, % : CaO 33,6 – 35,7; MgO 16 – 18,2; SiO2 1,1 – 1,3; Al2O3 0,6 – 0,8; Fe2O3 0,1 – 0,3; P 0,005 – 0,0008; S 0,03; П.П.П. 45 – 46. в деяких випадках використовується вапняк складу, % : CaO 54,6; MgO 0,49; SiO2 1,67; Al2O3 1,5; Fe2O3 0,2; P 0,005; S 0,04; П.П.П. 41,3.

Силікомарганець являє собою багатокомпонентний сплав. Зміст вуглецю в ньому залежить від концентрації кремнію: чим більше кремнію в сплаві, тим нижче розчинність у ньому вуглецю. Оскільки утворення стандартного по змісту кремнію сплаву відбувається в напрямку поступового збагачення вуглецевих часток металу відновлюваним кремнієм, постійно змінюються склад часток сплаву, що затрудняє виявлення точного опису хімічного процесу одержання силікомарганцю за допомогою стехіометричної реакції.

У рудновідновлювальній електропечі при виплавці силікомарганцю не створюються сприятливі умови для утворення чистого кремнію. Більш імовірно, що підвищення концентрації кремнію в сплаві досягається завдяки відновленню кремнію на границі розділу фаз: оксидний насичений кремнеземом щлаковий розплав – вуглецевий відновлювач, а так само в слідство взаємодії вуглецю, розчиненого в перших краплях сплаву, з SiO2.

Виплавка силікомарганця ведеться безперервно. Шихта завантажується в піч самотіком по труботічкам з бункерів. Тиск газу під склепінням повинен бути 2,8 – 4,9 Па при температурі не вище 300 °С. Припустимий вміст водню в газі не вище 8 %, СО – 70 – 80 % та кисню – не більше 1 %.

При необхідності отримання пониженого вмісту кремнію в сплаві шихту коректують домішкою 400 – 600 кг кварциту з коксом, при необхідності отримання підвищеного вмісту кремнію – добавкою 500 – 700 кг марганцевого концентрату з коксом.

Введення в шихту малофосфористого шлаку забезпечує отримання силікомарганцю з відносно низьким вмістом фосфору.

Випускають

сплав та шлак з печі РКЗ – 63 через 2

години після початку роботи печі в

каскадно встановлені ковші (один для

металу і два – для шлаку). Льотки

відкривають машиною. Ковші для прийому

сплаву футерують напівжирним піском

(93 % SiO2;

2,26 % Al2O3;

0,99 % Fe2O3;

0,42 % CaO;

0,7 % Na2O;

0,90 % K2O;

0,3 % TiO2)

при допомозі піскомету СБ – 50. Шлак

випускають в стальні ковші місткістю

11 .

Тривалість випуску 20 – 40 хв. Розкладання

металу та шлаку відбувається в ковші

для металу. Льотки закривають вогнетривкою

глиною в суміші з коксовою дрібницею.

Ковші з металом та шлаком викочують в

розливочний проліт. Перед розливкою

сплаву зливають шлак так, щоб виключити

втрати силікомарганцю. Залишений в

ковші над металом шлак загущують піском

для попередження попадання погано

відділившигося кислого шлаку в злитки

сплаву при розливанні. Силікомарганець

розливають на машинах конвеєрного типу.

.

Тривалість випуску 20 – 40 хв. Розкладання

металу та шлаку відбувається в ковші

для металу. Льотки закривають вогнетривкою

глиною в суміші з коксовою дрібницею.

Ковші з металом та шлаком викочують в

розливочний проліт. Перед розливкою

сплаву зливають шлак так, щоб виключити

втрати силікомарганцю. Залишений в

ковші над металом шлак загущують піском

для попередження попадання погано

відділившигося кислого шлаку в злитки

сплаву при розливанні. Силікомарганець

розливають на машинах конвеєрного типу.

На розливальних машинах можна розливати до 50 т/год, при масі зливку 64 кг. Зливки силікомарганцю мають низькі міцнісні характеристики, що при дробленні та фракціонуванні сплаву призводить до появи некондиційного дріб’язку.

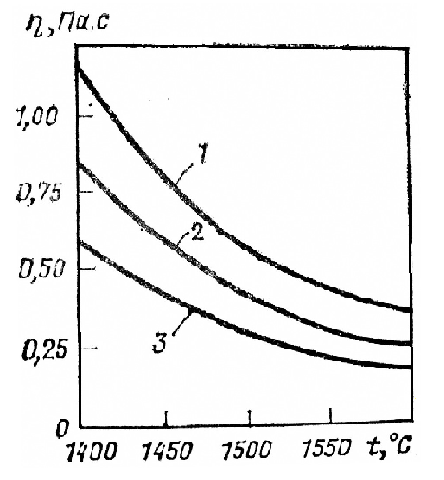

Рисунок 2.2 - Залежність в’язкості шлаку силікомарганцю (16-17% MnO; 49-50% SiO2) від температури при концентрації Na2+K2O рівній 4,7% (1); 7,4%(2) ; та 15,3% (3).

Методи відбору та підготовки проб силікомарганцю для хімічного аналізу регламентується ГОСТ 20518 – 75. Відвальний шлак має слідуючий хімічний склад, %: SiO2 49 – 49,8; CaO 12, 2 - 14; MgO 2,9 – 3,1; Mn 13,4 – 15,3; P 0,002 – 0,003; S 0,5 – 0,6; Al2O3 7,2 – 8.

Для покращення використання марганцю відвальний шлак частково дозволено добавляти як компонент в шихту при виплавці літійного чавуну в кількості 22 – 25 кг/т чавуну.

Середня витрата виливниць складаэ 5,14 кг/т сплаву. Для зменшення витрати виливниць розроблені й впроваджені нового складу чавунів і конструкції виливниць. Злитки силікоморганцю, як і всі сплави системи Mn - Si, мають низькі характеристики міцності, що приводить до утворення некондиційного дріб'язку.

Основні напрямки вдосконалювання технології силікоморганцю. Аналіз даних матеріального балансу виплавки силікоморганцю марки СМн17Р показує, що витягування марганцю в сплав становить 72-75%, а кремнію 40-45% при практично повному(80-85%) переході фосфору в сплав. Установлено, що для прийнятих шихтових матеріалів оптимальна основність шлаків силікоморганцю знаходиться в межах 0,17-0,19.

Для забеспечення у сплаві 17-20% Si шлаки силікоморганцю повинні мати насичену концентрацію кремнезему (47-49% Si2), тому відвальні шлаки силікоморганцю з 13-15% Mn й 47-49% SiО2 по хімічному складу близькі до рівноважного. З метою підвищення добування марганцю й кремнію в силікоморганець рекомендовані для впровадження ряд технологічних заходів, істотно покращуючих техніко-економічні показники виплавки силікоморганцю.

Оксиди лужних метав лов істотно знижують в язкысть розплаву в температурному інтервалі 1400-1600 С, Na2O й K2O прискорюють процеси відновлення оксидів вуглецем і поліпшують горіння електричної дуги у ванні печі, тому рекомендується уводити до складу шихти лужні алюмосилікати (пегматит , лужні граніти, відходи збагачення вугіль на коксохімічних заводах).

У порівнянні зі звичайною технологією продуктивність печі типу РКЗ-16,5 підвищилася на 5%, питома витрата електроенергії знизилася на 3%, добування марганцю в сплав збільшилась на 2,5% і кремнію на 5%.

Показана також доцільність застосування малофосфористого шлаку з підвищеним вмістом оксидів K2O й Na2O, отриманого із застосуванням пегманіта, для виробництва силікоморганцю. Виплавлений у печі РКЗ-16,5 шлак з використанням пегманіта (70% Si2; 16,8% Al2O3; 9,4% (Na2O + K2O)) мав состав: 47,5% Mn; 24% Si2; 4,5% Al2O3; 3,8% (Na2O + K2O) і 0,011% Р. При виплавці сплаву з вмістом фосфору 0,25 й 0,35% і використанням у складі шихти такого малофосфористого шлаку добування марганцю підвищується на 12-15%, продуктивність печі - на 10%, питома витрата електроенергії знижується.

Виплавка силікоморганцю з використанням шунгитовой породи. Шунгитовая порода являє собою комплексний матеріал, що містить вуглець і кремнизем. Шунгитові породи Карелії мають наступний хімічний склад, %: З 20-25; Si2 37-70; Al2O3 2-5; Fe2O3 1,5-3; Ca0,1-,5; Na2O 0,1-0,5; K2O 0,6-2; Mg 1-2; S 1-1,5 і Р 0,03. Промислова виплавка силікоморганцю в печі РПЗ-63 із введенням у шихту шунгитової породи (36% З; 50% Si2) показала, що присадка її в кількості до 200кг/т забеспечує зниження питомої витрати коксика на 60-70 кг/т, кварциту – на 140-160 кг/т й електроенергії на 1-2%. Добування марганцю при цьому підвищується на 1-3%. Техніко-економічні показники виплавки силікоморганцю кожуть бути значно поліпшені, якщо шихту спочатку розігрівати. Це одночасно вирішить і проблему утилізації колошникового газу, що має високу теплоту згоряння.

Виплавка силікомарганцю в оптимальному технологічному режимі забеспечується:

при рівномірному опусканні шихти під електродами в ванну печі;

при стійкому тичку ферогазу під склепінням печі РПЗ-48 (закрита) рівному 1 – 3 Па та РПЗ-48 (герметична) – 5 – 20 Па;

Контроль тиску газу під склепінням печей РПЗ-48 повинен здійснюватися імпульсною системою по закільцованому контуру (південні та північні відбори тиску газу).

при температурі під склепінням печі РПЗ-48 не більше 400

С.

граничнодопустима температура не

більше 600

С;

С.

граничнодопустима температура не

більше 600

С;при величині розрядження в проміжних бункерах газової відсічки герметичних печей рівні 30 – 100 Па;

при вмісті газу СО в газовій суміші газової відсічки герметичних печей не більше 8 % (від об'єму);

при вмісті О2 в ферогазі печей не більше 1 % (від об'єму);

при вмісті Н2О в ферогазі печей не більше 8 % (від об'єму);

Для забеспечення безаварійної роботи обладнання та проведення тезнологічного процесу в оптимальному режимі, на печі повинно забеспечуватися:

тиск освітленої води, в системі охолодження елементівпечі на рівні не менше 50 Па (5 атм.);

температура води після охолодження елементів печі, при її зливі в колектор скидання води, на рівні не більше 60 С;

температура днища кожуха ванни печей РПЗ не більше 300 С;

розрідження в похилому газоході газоочистки на рівні не більше 600 Па (60 атм.).

Контроль параметрів технологічного процесу виконується контрольно-вимірювальними приладами, встановленими згідно відповідних проектів.

Управління технологічним процесом включає в себе:

керівництво окисно-відновлювальними процесами, які відбуваються в ванні печі;

управління фізичними процесами в ванні печі (електричний, темпераурний, газовий режими).

Управління технологісним процесом виконується:

зміною співвідношення в шихтовці марганцевої сировини, наважок коксу, кварциту, залізорудних окатишів, відходів, вториннії марганцевої сировини, марганцевої лігатури;

зміною положення робочого кінця електроду в ванні печчі, переміщенням або перепуском електродів;

зміною велечини напруги пічного трансформарора, переключенням ступенів напруги;

зміною довжини робочих кінців електродів за допомогою їх перепуску;

Управління хімічним складом виплавляємого силікомарганцю виконується зміною співвідношення в шихтовці коксу, кварциту, та різних видів марганцевої сировини.

Керівництво електричним режимом печі здійснюється:

вручну;

автоматично;

автоматично, з використанням АСУТП.

Під оптимальним електричним режимом, вважається такий, що забеспечує мінімальні затрати електроенергії на тону сплаву при максимальному вилученні марганцю із сировини. Для печей РПЗ величина струму на електродах не повинна перевищувати 100 кА.

Преключення ступенів напруги трансформатора однієї фази не повинно перевищувати, на добу:

для герметичних печей – 150 разів;

для закритих печей – 100 разів.

При нестійкому електричному та газовому режимі, незадовільному стані електродів, керівництво електричним режимом виконується вручну, без використання автоматики.

При стабільній роботі печі на оптимальних струмах керівництво електричним режимом можливо виконувати при допомозі автоматичних регуляторів струму.

Перепуск електродів.

Під час коботи печі, робочий кінець електроду занурений в шихту спрацьовується в залежності від загальної потужності печі та потужності на цьому електроді.

Для підтримання оптимальної довжини електроду вионується перепуск електродів за допомогою механізму перепусків електродів.

Перепуск електродів виконується на працюючій печі за допомогою автоматичної системи, вручну або згідно відповідної програми АСУТП.

При необхідномти перепуск електродів плавильник виконує в присутності майстра, чергових робітників (електромонтера та слюсаря-гідравліка).

Перепуск електроду виконується без зниження струму на електроді. В момент перепуску плавильник повинен контролювати величину струму на цьому електроді.Для печей РПЗ сила струму не повинна перевищувати 95 кА.

За довжину електроду прийнято вважати його довдину від нижнього краю контактних щік до кінця електроду зануреного в шихту. Оптимальною вважається довжина електроду, яка забеспечує відповідну відстань вір робочого кінця електроду до осі льотки – 1,0 – 1,5 м.

При роботі в оптимальному електричному режимі, орієнтованою величиною перепуску електродів за відпрацьовану зміну вважається 100 – 250 мм. За добу, перепуск орієнтовано складає 450 – 500 мм.