- •Оглавление

- •Введение

- •1. Общие сведения о коррозии

- •2. Способы защиты трубопроводов от внутренней коррозии

- •2.1. Ингибиторная защита

- •2.1.1. Непрерывное дозирование ингибиторов коррозии в сочетании с ударными обработками

- •2.1.2. Коррозионный мониторинг

- •2.1.3. Защита нефтепроводов методом пробковых обработок ингибиторами коррозии

- •2.1.4. Защита системы ппд путем периодической подачи ингибиторов коррозии

- •2.1.5. Обработка добывающих скважин ингибиторами и бактерицидами

- •2.1.6. Защита нагнетательных скважин раствором акж

- •2.1.7. Защита кровель резервуаров типа рвс

- •2.2. Защитные покрытия

- •Протекторная защита внутриплощадочных трубопроводов

- •3. Способы защиты трубопроводов от наружной коррозии

- •3.1. Защита трубопроводов изоляционными покрытиями

- •3.2. Протекторная защита трубопроводов от грунтовой коррозии

- •3.3. Совместная катодная защита обсадных колонн скважин и трубопроводов

- •4. Защита ёмкостного оборудования от коррозии

- •4.1. Противокоррозионные покрытия на внутренней поверхности стальных цилиндрических емкостей

- •4.2. Катодная защита внутренней поверхности рвс

- •4.3. Протекторная защита резервуаров от внутренней коррозии

- •4.4. Протекторная защита резервуаров от грунтовой коррозии

- •4.5. Протекторная защита внутренней поверхности горизонтальных отстойников

- •Заключение

- •Список литературы

Протекторная защита внутриплощадочных трубопроводов

Система протекторной защиты предназначена для защиты от внутренней коррозии действующих и строящихся трубопроводов, транспортирующих воду, водные растворы и обводненную (более 10 %) нефть. Использование системы особенно эффективно при защите внутрипарковых трубопроводов, а также трубопроводов на участках водных труднодоступных переходов, где порывы недопустимы.

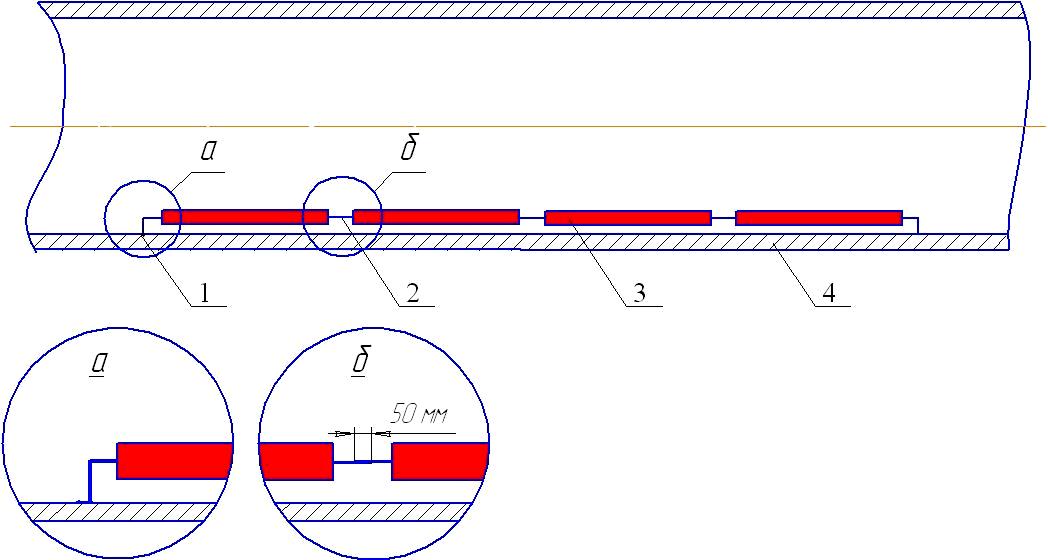

Протекторная защита (рис. 2.12.) осуществляется гальваническими анодами (протекторами) из сплава с более отрицательным, по сравнению со сталью, электродным потенциалом, электрический контакт которых с трубопроводом смещает потенциал последнего в отрицательную сторону, что подавляет коррозию.

Рис. 2.12. Схема протекторной защиты трубопровода от внутренней коррозии:

1- точка контакта протектора с трубой; 2- место соединения протекторов; 3- алюминиевый протектор; 4- защищаемый трубопровод

Гальванический анод собирается из отдельных протекторных стержней, соединяемых между собой сваркой армирующих сердечников, и размещается внутри трубопровода на нижней образующей по всей длине защищаемого участка.

Для ПЗ внутренней поверхности трубопровода применяют протекторы марки ПАКР-18 и ПАКР-20, которые представляют собой стержень с трапециевидным поперечным сечением эквивалентным диаметром (dc) 65 и 87 мм, длиной (λc) 2 и 1,2 м, по центру которого проходит армирующая стальная проволока диаметром 6 и 8 мм, соответственно.

Эффективность протекторной защиты определяется по величине катодной поляризации (смещению потенциала трубопровода), определяемое с помощью узлов контроля (узла замера потенциалов, или стального измерительного электрода).

3. Способы защиты трубопроводов от наружной коррозии

Подземная коррозия металлических трубопроводов приводит к значительным экономических потерям. Она является причиной аварийных остановок и ремонтов, связанных с заваркой каверн, наваркой заплат, врезкой катушек, заменой участков трубопроводов и поврежденных коррозией конструкций, потерь транспортирующего продукта, загрязнения окружающей среды, простоев оборудования. Для предотвращения этого необходимо применять научно обоснованные и практически оправданные методы защиты от коррозии.

3.1. Защита трубопроводов изоляционными покрытиями

Для того чтобы оградить поверхность трубопровода от почвенного электролита и создать разрыв электрической цепи микро- и макрокоррозионных элементов на поверхность трубопроводов наносят изоляционные покрытия, обладающие диэлектрическими свойствами (рис. 3.1). Изоляционные покрытия должны удовлетворять ряду требований и иметь характеристики, отвечающие условиям работы защищаемого с их помощью сооружения.

Непрерывность

(сплошность) изоляции-онного покрытия

предохраняет подземные трубопроводы

от образования коррозионных элементов.

Непрерывность

(сплошность) изоляции-онного покрытия

предохраняет подземные трубопроводы

от образования коррозионных элементов.

Водонепроницаемость покрытия имеет важное значение, так как в противном случае электролит, насыщая поры покрытия, войдет в контакт с поверхностью трубопровода, что приведет к его коррозии.

Рис. 3.1. Процесс

нанесения изоляционного покрытия

Растяжимость (дуктильность) характеризует пластические свойства изоляционных покрытий, а глубина проникновения иглы (пенетрация) — его механические свойства, которые должны быть достаточными для проведения изоляционно-укладочных работ.

Химическая стойкость покрытия должна обеспечивать надежную защиту трубопровода в условиях наиболее агрессивных почвенных электролитов. Химическая нейтральность покрытий по отношению к стальной поверхности трубопровода необходима для исключения химических реакций, которые могут привести к коррозии труб.

Температурная устойчивость покрытий определяется:

- необходимой температурой размягчения, что важно при строительстве трубопровода для получения равномерной толщины изоляции;

- температурой наступления хрупкости покрытия, что важно при проведении изоляции в зимнее время и эксплуатации в условиях прокладки трубопроводов выше глубины промерзания грунта.

Изоляционные покрытия должны обладать также электрохимической нейтральностью, диэлектрическими свойствами, возможностью механизации при нанесении их на поверхность защищаемого сооружения.

На трубопроводах, строящихся в настоящее время в ОАО «Татнефть», применяются изолирующие покрытия на полиэтиленовой основе.

Для повышения качества изоляции применяют пооперационный контроль изоляционно-укладочных работ при строительстве трубопроводов. Эта система включает в себя лабораторные методы контроля изоляционных материалов и готовых покрытий, контроль нанесения покрытий, при отпуске трубопровода в траншею и его засыпке.

Дефекты изоляции включают в себя видимые и невидимые нарушения. Первые можно обнаружить и устранить в процессе нанесения покрытий, а так же до отпуска трубопровода в траншею. Для обнаружения невидимых нарушений применяют инструментальную дефектоскопию покрытий. При инструментальной дефектоскопии адгезиметрами определяют прилипаемость изоляции к трубе и слоев покрытия между собой. Сплошность покрытия контролируют искровыми дефектоскопами типа «Корона», при помощи которых изоляция испытывается на электрическую прочность до и после укладки трубопровода в траншею. Контроль состояния изоляционных покрытий законченных строительством участков трубопровода проводится методом катодной поляризации через 8…14 дней после засыпки траншеи. При неудовлетворительных результатах контроля, а также в местах, которые вызывают сомнения, производят поиск дефектов в изоляции при помощи искателей повреждений типа «Абрис» и т. п.

Даже тщательно выполненное изоляционное покрытие в процессе эксплуатации стареет, теряет диэлектрические свойства, водоустойчивость. Встречаются повреждения изоляции при температурных перемещениях трубопровода, а так же корнями растений. Кроме того, в покрытиях остается некоторое количество не замеченных при проверке дефектов. Следовательно, изоляционные покрытия не гарантируют необходимой защиты трубопровода от коррозии. Достаточно эффективная защита может быть обеспечена только при нанесении изоляционных покрытий и применении электрохимической защиты.