- •Оглавление

- •Введение

- •1. Общие сведения о коррозии

- •2. Способы защиты трубопроводов от внутренней коррозии

- •2.1. Ингибиторная защита

- •2.1.1. Непрерывное дозирование ингибиторов коррозии в сочетании с ударными обработками

- •2.1.2. Коррозионный мониторинг

- •2.1.3. Защита нефтепроводов методом пробковых обработок ингибиторами коррозии

- •2.1.4. Защита системы ппд путем периодической подачи ингибиторов коррозии

- •2.1.5. Обработка добывающих скважин ингибиторами и бактерицидами

- •2.1.6. Защита нагнетательных скважин раствором акж

- •2.1.7. Защита кровель резервуаров типа рвс

- •2.2. Защитные покрытия

- •Протекторная защита внутриплощадочных трубопроводов

- •3. Способы защиты трубопроводов от наружной коррозии

- •3.1. Защита трубопроводов изоляционными покрытиями

- •3.2. Протекторная защита трубопроводов от грунтовой коррозии

- •3.3. Совместная катодная защита обсадных колонн скважин и трубопроводов

- •4. Защита ёмкостного оборудования от коррозии

- •4.1. Противокоррозионные покрытия на внутренней поверхности стальных цилиндрических емкостей

- •4.2. Катодная защита внутренней поверхности рвс

- •4.3. Протекторная защита резервуаров от внутренней коррозии

- •4.4. Протекторная защита резервуаров от грунтовой коррозии

- •4.5. Протекторная защита внутренней поверхности горизонтальных отстойников

- •Заключение

- •Список литературы

2.1.7. Защита кровель резервуаров типа рвс

Одним из способов защиты кровли и верхних поясов резервуаров типа РВС (резервуар вертикальный стальной цилиндрический) от внутренней коррозии является обработка 1% раствором ингибитора коррозии девонской нефти (рис. 2.9.).

Ингибирование осуществляется посредством узлов распыления 11, равномерно распределенных по поверхности кровли резервуара. Раствор ингибитора подается к распылителям по напорному ингибиторопроводу 12 через фильтр 13.

Рис. 2.9. Схема комплексной защиты РВС:

1 – станция катодной защиты; 2 – резервуар; 3 – анодный узел; 4 – монтажный люк; 5 – узел замера потенциала; 6 – вводная коробка; 7 – анодные выводы; 8 – дренажный кабель; 9 – соединительная коробка; 10 – питающий кабель; 11 – узел распыления; 12 – напорный ингибиторопровод; 13 – фильтр; 14 – узел контроля; 15 – датчик предельного уровня; 16 – блок управления СКЗ; 17 – стальной измерительный электрод.

Конструкция узла распыления ингибитора представлена на рисунке 2.10. На патрубке 1 расположена форсуночная головка с восемью форсунками 2 ориентированными под углом 85 ° от вертикали, и две вертикальные форсунки 3. Узел распыления монтируется на крышке специального люка 4. Устанавливаются распылители и обвязываются между собой и напорным ингибиторопроводом по схеме, обеспечивающей одинаковый расход через все распылители.

Рис. 2.10. Узел распыления ингибитора:

1 – патрубок; 2 – форсуночная головка с форсунками; 3 – вертикальные форсунки; 4 – крышка специального люка; 5 – напорный ингибиторопровод; 6 – фланец.

Обработка кровли и верхних поясов РВС осуществляется 1 % раствором ингибитора коррозии в девонской нефти. Насосный агрегат устанавливается за обваловкой резервуара. Приемная линия подсоединяется к емкости с раствором, а нагнетательная - к напорному ингибиторопроводу. Открывается задвижка на напорном ингибиторопроводе и производится закачка раствора ингибитора.

2.2. Защитные покрытия

Одним из наиболее перспективных способов защиты внутренней поверхности нефтегазопромысловых трубопроводов от коррозии является применение защитных покрытий.

Качественные покрытия не только экранируют металлические стенки труб от коррозийного воздействия перекачиваемой среды, но также предотвращают отложение солей и парафина. В результате обеспечивается чистота перекачиваемого продукта, снижаются абразивный износ, гидравлические потери, энергетические затраты, металлоемкость сооружений за счет применения тонкостенных труб и увеличивается пропускная способность трубопровода.

Использование внутреннего защитного покрытия в трубопроводах, по которым перекачивают газообразные и жидкие продукты, оправдывает себя с экономической точки зрения. Срок окупаемости составляет от 3 до 5 лет. Главное назначение внутреннего покрытия заключается в снижении потерь напора на трение и в снижении интенсивности внутренней коррозии.

Защитный слой на внутренней поверхности труб повышает гладкость их стенок, уменьшая шероховатость и гидравлическое сопротивление.

Как правило, внутренняя изоляция позволяет увеличить производительность трубопровода на 5…10 %, хотя на практике были отмечены случаи, когда применение внутренней изоляции трубопроводов небольших диаметров приводило к увеличению производительности до 25 %.

Дополнительным преимуществом внутренней изоляции является существенное снижение интенсивности образования парафиновых отложений на стенках трубопроводов. Опыт эксплуатации ряда нефтепроводов в разных странах свидетельствует о том, что благодаря внутренней изоляции расходы на очистку нефтепроводов сокращаются на 75…90%.

Металлопластмассовая труба (МПТ)

МПТ представляет собой стальную трубу с нанесенной наружной двухслойной (трехслойной) антикоррозионной изоляцией, футерованную изнутри полиэтиленовой оболочкой. Конструктивные элементы концов труб позволяют надежно удерживать полиэтиленовую оболочку, повысить надежность сварного соединения за счет увеличения толщины, а также активно защищать зону стыка в процессе эксплуатации.

Преимущества по сравнению с черными трубами:

1) повышение коррозионной стойкости трубопроводов и, следовательно, увеличение срока их службы;

сокращение числа отказов трубопроводов вследствие коррозионных повреждений;

уменьшение затрат на ликвидацию порывов и рекультивацию почвы;

сокращение расходов на электрохимическую и ингибиторную защиту трубопроводов в процессе эксплуатации;

уменьшение гидравлических потерь при перекачке жидкостей.

МПТ имеет два конструктивных исполнения: а) без перфорации футерующей оболочки, которая предназначена для сред не содержащих газ; б) с перфорацией футерующей оболочки, которая предназначена для сред содержащих газ.

Труба с внутренним полимерным покрытием (ППТ)

Труба ППТ представляет собой стальную трубу с нанесенной наружной двухслойной антикоррозионной изоляцией и с внутренним полимерным антикоррозионным и антиэрозионным покрытием на эпоксидной основе.

Конструктивные элементы концов труб обеспечивают удобную центровку стыкуемых при сварке труб, а также активно защищают зону стыка в процессе эксплуатации.

Преимущества по сравнению с черными трубами:

1) высокая антикоррозионная стойкость покрытия к воздействию агрессивных сред;

быстрый ввод трубопровода в эксплуатацию;

увеличение пропускной способности трубопровода;

упрощение эксплуатации;

отличная защита при хранении.

Области применения: при строительстве трубопроводов для транспортировки нефти и водонефтяных смесей, соленой и пресной воды и несмешивающихся газожидкостных систем.

Допустимая температура транспортируемой среды определяется стойкостью покрытия и не должна превышать 80°С для покрытия из ПЭП –585. Возможно изготовление стальных труб с покрытиями, имеющими повышенную термостойкость. Для изготовления ППТ используют стальные трубы из стали марок 10, 20 группы В по ГОСТ 8731-74 и ГОСТ 10705-80.По согласованию с заказчиком, могут быть использованы трубы из других марок сталей и изготовленных по другим стандартам.

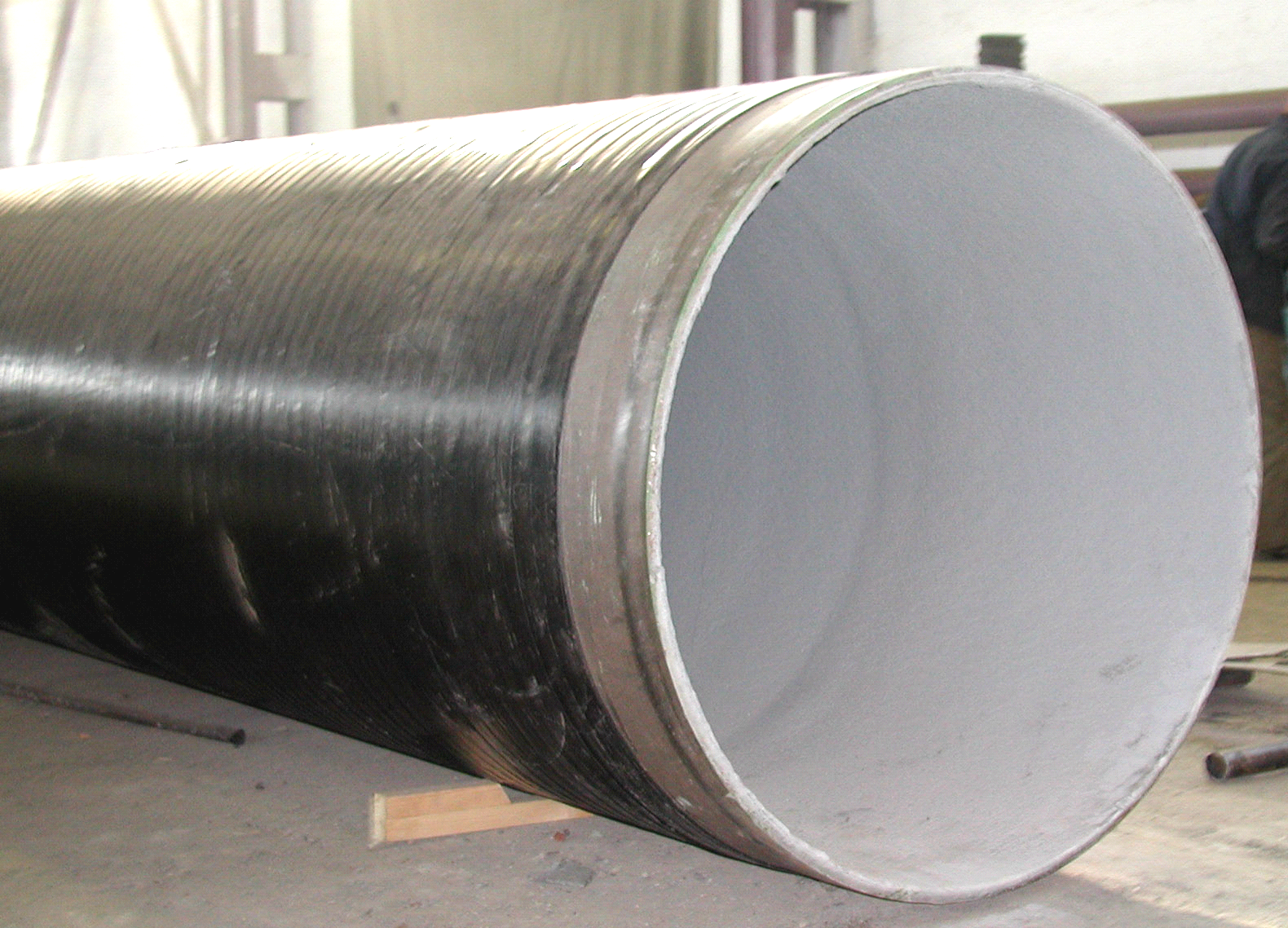

Труба с внутренним цементно-песчаным и наружным антикоррозионным покрытиями.

Технология защиты внутренней поверхности труб и трубопроводов питьевого, хозяйственно-бытового и промышленного назначения методом нанесения цементно-песчаного покрытия на их внутреннюю поверхность предотвращает коррозионное разрушение и биообрастание в процессе их эксплуатации в течение 50 лет и более.

Технология

включает в себя механическую очистку

внутренней поверхности трубы от

коррозионных отложений и облицовки их

цементно-песчаным раствором.

Технология

включает в себя механическую очистку

внутренней поверхности трубы от

коррозионных отложений и облицовки их

цементно-песчаным раствором.

Рис. 2.11.

Цементно-песчаное покрытие