- •Введение

- •I. Изучение механических свойств metaллob и сплавов

- •I.I. Лабораторная работа №1

- •А. Определение твердости по Роквеллу

- •Г.Определение микротвердости

- •Результаты испытаний на твердость по Роквеллу

- •2. Металлографические методы исследования мetaллob и сплавов.

- •2.1. Лабораторная работа №2

- •Приготовление макрошлифов

- •В. Выявление волокнистости стали

- •Г. Определение глубины цементации низкоуглеродистой стали

- •Содержание отчета.

- •Материальное обеспечение занятий.

- •Правила по технике безопасности.

- •Контрольные вопросы

- •Лабораторная работа. №3 Микроанализ железоуглеродистых сплавов (сталей и белых чугунов) в равновесном состоянии.

- •Диаграмма железоуглеродистых сплавов и их структура

- •Структурные составляющие сплавов.

- •Содержание отчета

- •Материальное обеспечение занятий

- •Контрольные вопросы

- •Литература

- •Содержание

- •Определение твердости металлов и сплавов

Министерство образования РФ Камский государственный политехнический институт

Кафедра технологии строительного производства

ИЗУЧЕНИЕ СТРУКТУРЫ И МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ И СПЛАВОВ

Методические указания к лабораторным

работам по дисциплине

«Материаловедение. Технология конструкционных материалов»

для студентов дневной и заочной форм обучения

по специальности 2903 ПГС, 2915 ЭУН

Набережные Челны

2002

Печатается по решению научно-методического совета Камского государственного политехнического института от

Методические указания к лабораторным работам по дисциплине «Материаловедение. Технология конструкционных материалов» для спец.2903 ПГС, 2915 ЭУН.

Составители Антонов В.Г., Крутова В.Н. – Наб. Челны: Изд-во КамПИ, 2002 г. – с.

Методические указания предназначаются для использования при выполнении лабораторных работ по дисциплине «Материаловедение. Технология конструкционных материалов» и окажут помощь студентам строительного факультета при изучении наиболее трудного раздела курса.

Ил. 7, табл. 3, список лит. 3 назв.

Рецензент: к.т.н. А.В. Столбов

Камский государственный политехнический институт, 2002 г.

Введение

Методические указания к лабораторным работам по дисциплине "Материаловедение. Технология конструкционных материалов" к разделу "Металлы и сплавы" включают три лабораторные работы, каждая из которых рассчитана на 4 часа учебного времени.

Для выполнения лабораторных работ на должном уровне необходимо предварительно проработать соответствующие раздели теоретического курса по лекциям или самостоятельно по рекомендуемой в конце указаний литературе.

При выполнении работ студенты дополнительно используют графики, таблицы, альбомы микрофотографий шлифов.

В процессе выполнения работ студенты должны ознакомиться с основными методами исследований структуры металлов, оборудованием и приборами, применяемыми для технической экспертизы металлических изделий и контроля сварных соединений. По каждой работе студенты составляют отчет, который принимается преподавателем в конце занятия или по выполнении всех работ. Отчет принимается при правильном выполнении всех заданий и ответе на контрольные вопросы, приведенные в конце описания каждой работы.

I. Изучение механических свойств metaллob и сплавов

При изучении механических свойств металлов и сплавов их подвергают испытаниям на растяжение, ударную вязкость, твердость и др. В настоящее время для оценки механических свойств наиболее широкое распространение получили методы испытания на твердость, благодаря быстроте, простоте реализации и возможности производить испытания изделий без разрушений. Эти методы изложены ниже.

I.I. Лабораторная работа №1

Определение твердости металлов и сплавов

Задание:

1. Ознакомиться с методичкой и приборами для испытания на твердость по Роквеллу, Бринелю, Виккерсу и микротвердость.

2. Произвести испытания по методам Роквелла и Бринеля образцов стали, определить их твердость и сопоставить полученные результаты.

3. Составить отчет о работе.

Цель работы; изучить методы испытаний на твердость. Ознакомиться с приборами типа Роквелла и Бринеля и самостоятельно провести на них испытания образцов.

Твердость характеризует способность материала сопротивляться проникновению в него другого, более твердого тела. Известные методы испытания на твердость по основным принципам можно подразделить на следующие:

1. Методы вдавливания;

2. Методы царапания;

З. Методы отскакивания

Метод вдавливания является наиболее распространенным по этому методу твердость может определяться:

а) по глубине отпечатка при вдавливании алмазного конуса или стального шарика на приборе типа Роквелла:

б) по величине поверхности отпечатка при испытании на прессе типа Бринеля:

в) по величине поверхности отпечатка от вдавливания алмазной пирамиды при испытании на приборе типа Виккерса.

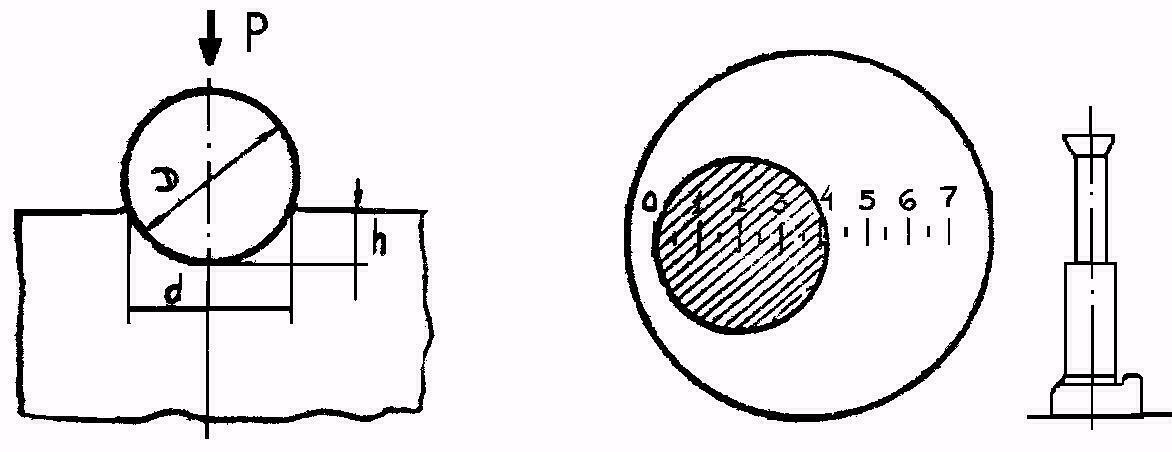

А. Определение твердости по Роквеллу

Испытание на твердость по Роквеллу производят вдавливанием в испытуемый образец алмазного конуса с углом 120° или стального закаленного шарика диаметром 1,588 мл твердость по этому методу характеризуется по глубине отпечатка. Шарик и конус вдавливают в испытуемый образец под действием двух последовательно прилагаемых нагрузок предварительной Р0 и основной Р1. Общая нагрузка Р будет равна их сумме (рис.1.1.)

Рис.I.I. Схема определения твердости вдавливанием алмазного конуса (на приборе Роквелла)

где h0- глубина внедрения наконечника в испытываемый материал под действием предварительной нагрузки Р.

h -глубина внедрения наконечника в испытываемый материал под действием общей нагрузки Ро, измеренная после снятия основной нагрузки Р1 с оставлением предварительной нагрузки Р0.

P=Po+Р1

Предварительная нагрузка во всех случаях равна 10 кГ, а основная и общая могут быть следующими:

- при вдавливании алмазного конуса (шкала А)

Р1 = 50 кг;

Р =10 кг + 50кг = 60 кг;

при вдавливании алмазного конуса (шкала С)

Р1 = 140 кг;

Р = 10 кг + 140 кг = 150 кг;

- при вдавливании стального шарика (шкала В)

Р1 = 90 кг;

Р= 1O кг + 90кг = 100 кг;

Число твердости по Роквеллу - число отвлеченное и выражается в условных единицах. Причем за единицу твердости принята величина соответствующая осевому перемещению наконечника на 0,002мм. В зависимости от вида исследуемых образцов в испытаниях применяют:

- алмазный конус (шкала А) - при определении твердости сверхтвердых материалов, а также поверхностных слоев после термической обработки;

- алмазный конус (шкала С) – при определение твердости твердых материалов, например, закаленной стали;

-стальной шарик (шкала В) — при определении твердости незакаленной стали, бронзы, латуни и др. нетвердых материалов. В зависимости от вида наконечника шарик (шарик или алмазный конус) и величины нагрузки испытания проводят по определенной шкале прибора (В, С или А) и число твердости соответственно обозначают HRB, HRC, НRА. При этом величина твердости читается прямо на шкале прибора без каких-либо дополнительных измерений и пересчетов. На каждом образце должно быть проведено не менее 3 испытаний. Расстояние центра отпечатка от края образца или другого отпечатка должно быть не менее 3 мм.

Условия и результаты испатаний заносятся в таблицу I.I.

Определение твердости на приборе типа Роквелла (например, ТК-2) имеет широкое применение, так как дает возможность испытывать мягкие, твердые и также тонкие материалы. Отпечатки от конуса или шарика очень малы, поэтому можно испытывать готовые детали без их порчи и быстро (за несколько секунд) значения твердости по Роквеллу могут быть переведены (по таблицам) в значения твердости по Бринелю.

Б. Определение твердости по Бринелю

Испытание на твердость по Бринелю производится вдавливанием в испытуемый образец стального закаленного шарика определенного диаметра (2,5; 5 и 10 мм) под действием заданной нагрузки в течение определенного времени.

Схема испытания по Бринелю дана на рис.1.2а.

а) б)

Рис.1.2. Испытание твердости по способу Бринеля:

а) схема испытания

б) измерение отпечатка с помощью лупы

В результате вдавливания на поверхности образца получается отпечаток (лунка). Полученный отпечаток измеряется лупой (рис.1.2б) в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяют как среднее арифметическое 2-х измерений. Показатель твердости, обозначаемый НВ, определяется как отношение давления Р к площади поверхности отпечатка:

НВ=Р/F /кГ/мм2/ (ΙΙ.Ι)

где F=Dh – поверхность шарового сегмента (см. рис.1.2.);

h- глубина отпечатка, мм;

D – диаметр вдавливаемого шарика, мм

Т.к h- измерить трудно, то ее выражают через диаметр отпечатка – d и диаметр вдавливаемого шарика. В результате число твердости по Бринелю определяется по формуле:

НВ= /кг/мм2/

(1.2)

/кг/мм2/

(1.2)

На практике специалисты не прибегают к расчетам, а пользуются специальной таблицей, по которой переводят диаметр отпечатка в число твердости НВ. Для получения достоверной характеристики твердости на образце проводят не менее 2-х испытаний, по которым находят среднее арифметическое. При повторных испытаниях центры соседних отпечатков должны находиться на расстоянии не менее 2-х диаметров шарика.

Диаметр вдавливаемого шарика устанавливают в зависимости от толщины испытуемого образца. Чтобы результаты испытаний были корректными, необходимо, чтобы толщина образца была не менее 10-и кратной глубины отпечатка. Нагрузку Р выбирают в зависимости от качества испытуемого материала его твердости и толщины, например:

1.При испытание стали и чугуна Р=30D2 (т.е. D=10мм, Р=3000кГ, при толщине образца не менее 6мм);

2.При испытание меди, латуни, бронзы Р=10D2 (т.е. D=10мм, Р=1000кГ, при толщине образца не менее 9мм);

3.При испытании алюминия, подшипниковых сплавов Р=2.5D2 (т.е. D=10мм, Р=250кГ, при толщине образца не менее 6мм).

При испытании шариками разных диаметров применяют разные нагрузки, при испытании более мягких металлов нагрузка меньше. На приборах Бринеля можно испытывать только те материалы, твердость которых не превышает 450НВ. При испытание материалов с большей твердостью стальной шарик при вдавливании будет деформироваться и результат бедет неверным. С уменьшением толщины образца применяют шарик меньшего диаметра и меньшую нагрузку. Условия испытаний записывают следующим образом: например НВ 10 (3000)10, что обозначает – испытание проводили шариком диаметра 10 мм, под нагрузкой 3000кГ, с выдержкой 10 сек.

Н-начальная буква латинского слова твердость;

В - начальная буква названия метода определения твердости (Бринеля).

Условия испытаний и результаты заносят в таблицу 1.2.

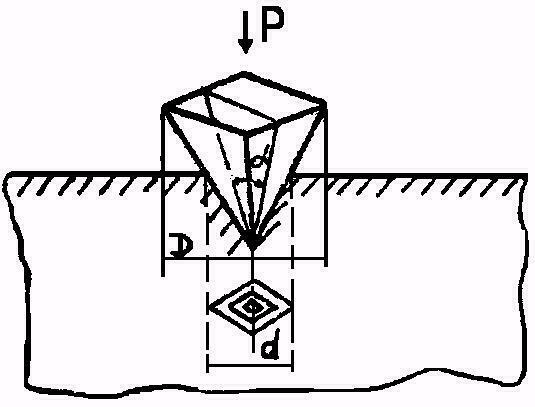

В. Определение твердости по Виккерсу

Испытание на твердость по методу Виккерса производят вдавливанием в испытуемый образец четырехгранной алмазной пирамиды с углом при вершине 136° (рис.1.3.).

Рис.1.3.Схема испытаний по Виккерсу.

По нагрузке, приходящейся на единицу поверхности отпечатка oпpеделяют число твердости, обозначаемое HV:

HV

=(2Р/ d2)

∙ sin/2=1,8544![]() /кг/мм2/.

(1.3.)

/кг/мм2/.

(1.3.)

где - Р нагрузка на пирамиду, кГ;

d - среднее арифметическое длины обеих диагоналей отпечатка после снятия нагрузки;

- угол между противоположными гранями пирамиды при вершине равной 136°.

При испытанию по этому методу применяют нагрузки в 5, 10, 20, 30, 50, 100 и 120 кГ. Возможность применения малых нагрузок (5, 10 кГ) позволяет испытывать образцы тонкого сечения с твердыми поверхностными слоями.

Для определения числа твердости (HV) по величине диагонали отпечатка используют специальные таблицы. Числа твердости до 400 единиц по Виккерсу (HV)совпадают с числами твердости по Бринелю (НВ), а при твердости более 400 единиц HV они превышают числа НВ, тем более, чем выше твердость материала.