Производство и свойства полигексаметиленадипамида (анид, найлон 66, п-66)

Полигексаметиленадипамнд (П-66, найлон 66) в промышленности олучают из гексаметилендиамина и адипиновой кислоты реакцией поликонденсации:

nH2N(CH2)6NH2 + nНООС(СН2)4СООН

HHN(CH2)6NHCO(CH2)4COnOH + (2п - 1)Н2О

Образование ПА из аминокислот, а также из дикарбоновых кислот и диаминов протекает с выделением воды, и ввиду небольших значений константы равновесия реакция поликонденсации имеет обратимый и равновесный характер. Равновесие можно сдвинуть в сторону образования полимера, если из сферы реакции удалять побочный продукт воду.

Молекулярная масса ПА определяется временем и температурой реакции. Соотношение исходных компонентов сильно влияет на завершение реакции поликонденсации и молекулярную массу полимера.

Избыток одного из реагентов способствует образованию цепей полимера, на концах которых находятся группы, присутствующие в избыточном компоненте, что приводит к прекращению реакции роста цепи:

nНООС(СН2)4СООН + (п + 1)NH2(CH2)6NH2

H[NH(CH2)6NHCO(CH2)4CO]nNH(CH2)6NH2 + 2nН2О

При избытке диамина концевыми группами полимера будут — NH2, а при избытке кислоты —COOH.

Для получения наиболее высокомолекулярного полимера при взаимодействии дикарбоновых кислот с диаминами оба компонента должны присутствовать в реакционной среде в строго эквимолекулярных количествах. Mолекулярная масса ПА находится в пределах 10 000-25 000.

Избыток одного из реагентов в реакционной смеси приводит к ограничению молекулярной массы. Такой же эффект наблюдается при добавлении к реакционной смеси, составленной из эквимолекулярных количеств компонентов, монофункциональных соединений, которые способны реагировать с концевыми группами ПА. В зависимости от количества добавляемого монофункционального вещества, называемого стабилизатором или регулятором вязкости, можно получать ПА определенной степени поликонденсации вследствие прекращения роста цепей.

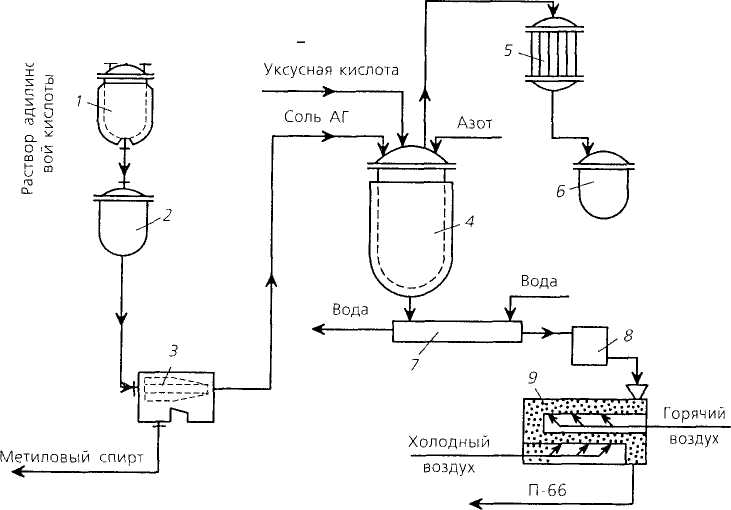

Технологический процесс получения полигексаметиленадипамида состоит из следующих стадий: приготовление соли адипиновой кислоты и гексаметилендиамина (соль АГ), поликондеисация соли АГ, фильтрование расплава полиамида, охлаждение, измельчение и сушка полимера (рис. 27.3).

Соль АГ готовят смешением 20 %-ного метанольного раствора адипиновой кислоты с 50-60%-ным метанольным раствором гексаметилендиамина в смесителе 1. При охлаждении выделяются кристаллы соли АГ, которые осаждаются в промежуточной емкости 2 и отделяются от метилового спирта в центрифуге 3. Затем соль АГ подают в реактор-автоклав 4, в который загружают также уксусную кислоту из расчета 0,2-0,5 % от массы соли. Соль АГ — белый кристаллический порошок с температурой плавления 190-191°С, нерастворимый в холодном метиловом спирте, но хорошо растворимый в воде.

Реактор-автоклав представляет собой цилиндрический аппарат объемом 6-10 м3, выполненный из хромоникелевой стали и снабженный рубашкой для обогрева высокотемпературным теплоносителем (динилом или паром). Поликонденсацию проводят в атмосфере азота при постепенном нагреве реакционной смеси до 220С и давлении 16-17 МПа в течение 1-2 ч, от 220 до 270-280 °С в течение 1-1,5 ч, а затем снижают давление до атмосферного на 1 ч и снова повышают давление до 16-17 МПа. Такие операции проводят несколько раз. При снижении давления выделяющаяся в реакции вода закипает, пары ее удаляются из автоклава, перемешивая расплав полимера. Общая продолжительность процесса поликонденсации составляет 6-8 ч.

Контроль процесса ведут по количеству выделившейся воды, пары которой конденсируются в холодильнике 5, а конденсат стекает в мерник 6.

По окончании реакции расплав ПА с помощью сжатого азота через обогреваемую фильеру в виде лент продавливается в ванну 7 с проточной водой, в которой быстро охлаждается, и поступает на измельчение в резательный станок 8. Гранулы полиамида сушат в сушилке 9 струей горячего воздуха и затем подают на упаковку.

Раствор

гексаме-тилендиамина