- •1.1.1.Основні операції, обладнання та інструмент для кування

- •1.2. Конструювання та виконання креслень заготовок.

- •Розділ 2.

- •1.1.2.Проетування кованої заготовки

- •Додатки

- •Додаткові припуски для кованок, виготовлених на молотах.

- •Припуски та граничні відхилення для гладких кованок і групи точності круглого перетину, виготовлених на пресах

- •Припуски та граничні відхилення для гладких кованок іі групи точності круглого перетину, виготовлених на пресах

- •Припуски та граничні відхилення для гладких кованок і групи точності квадратного чи прямокутного перетину, виготовлених на пресах

- •Припуски та граничні відхилення для гладких кованок іі групи точності квадратного чи прямокутного перетину, виготовлених на пресах

- •Додаткові припуски для розмірів неосновних перетинів східчастих кованок

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

УКРАЇНСЬКА АКАДЕМІЯ ДРУКАРСТВА

Кафедра технології матеріалів та поліграфічного машинобудування

МЕТОДИЧНІ ВКАЗІВКИ

З ГРАФІЧНО-РОЗРАХУНКОВОЇ РОБОТИ

з дисципліни

«Технологічні методи виробництва заготовок

деталей машин»

для студентів інженерних спеціальностей

(частина 2 - кування)

Львів - 2008

Розділ 1

Кування

1.1. Кування – це деформування нагрітої заготовки між бойками молота або преса. В процесі кування матеріал тече в напрямку, перпендикулярному до руху деформуючого інструменту. Куванням виготовляють звичайно прості за формою заготовки масою до 300 тонн і здебільшого в умовах одиничного і дрібносерійного виробництва.

Під час гарячої обробки металів тиском завжди здійснюють нагрівання вихідних заготовок, інколи навіть декілька разів. Останнє спричинено, як правило, необхідністю суттєвої зміни форми виробу від заготовки і до кінцевої його конфігурації, що передбачає декілька етапів формозміни (рис.1).

Рис.1.Схема технологічного процесу кування важеля із вилкою:

а) готовий виріб;

б-є) етапи формоутворення.

Процес кування складається з низки самостійних операцій, котрі послідовно чергуються, і під час яких заготовка, як правило, здійснює повздовжні переміщення та повороти навколо власної осі. Це можна назвати вільним куванням. Переваги виготовлення заготовок вільним куванням – висока якість металу (його щільність і дрібнозернистість), універсальність устаткування та інструменту, можливість виготовлення заготовок значних розмірів і мас на малопотужному устаткуванні.

До недоліків технологічних процесів вільного кування заготовок належать порівняно низька продуктивність праці, велика трудомісткість, невисока точність форми та розмірів заготовок, підвищені витрати металу на напуски, вигоряння, вковування, збільшені припуски на механічну обробку, потреба у високій кваліфікації робітників, важкі умови праці, труднощі з механізацією та автоматизацією виробничих процесів.

Різноманітні та численні операції кування дозволяють отримувати кованки простих і складних форм.

Сам процес кування складається з декількох етапів: нагрівання металу; виконання формозмінювальних операцій (власне кування); первинної термічної обробки (відпал, нормалізація тощо).

Параметр шорсткості поверхні кованок складає Rz = 320...80 мкм, а при використанні підкладних штампів - Rz = 80...40 мкм. Коефіцієнт вагової точності кованок не перевищує 0,3...0,4, що призводить до великого об’єму механічної обробки. Тому в умовах дрібносерійного виробництва рекомендується застосовувати нескладні підкладні штампи, групове або секційне штампування.

1.1.1.Основні операції, обладнання та інструмент для кування

Кування виконують на кувальних молотах та гідравлічних пресах. Фасонні поковки масою більше 100 кг і прості поковки масою більше 750 кг доречно виготовляти на гідравлічних пресах.

Основний параметр кувальних молотів – маса падаючих частин, яка для пневматичних молотів може перебувати в межах 150...1000 кг, а у пароповітряних – 1000...8000 кг. Основним параметром кувальних пресів є максимальне зусилля, яке для деяких пресів становить 80 МН і більше.

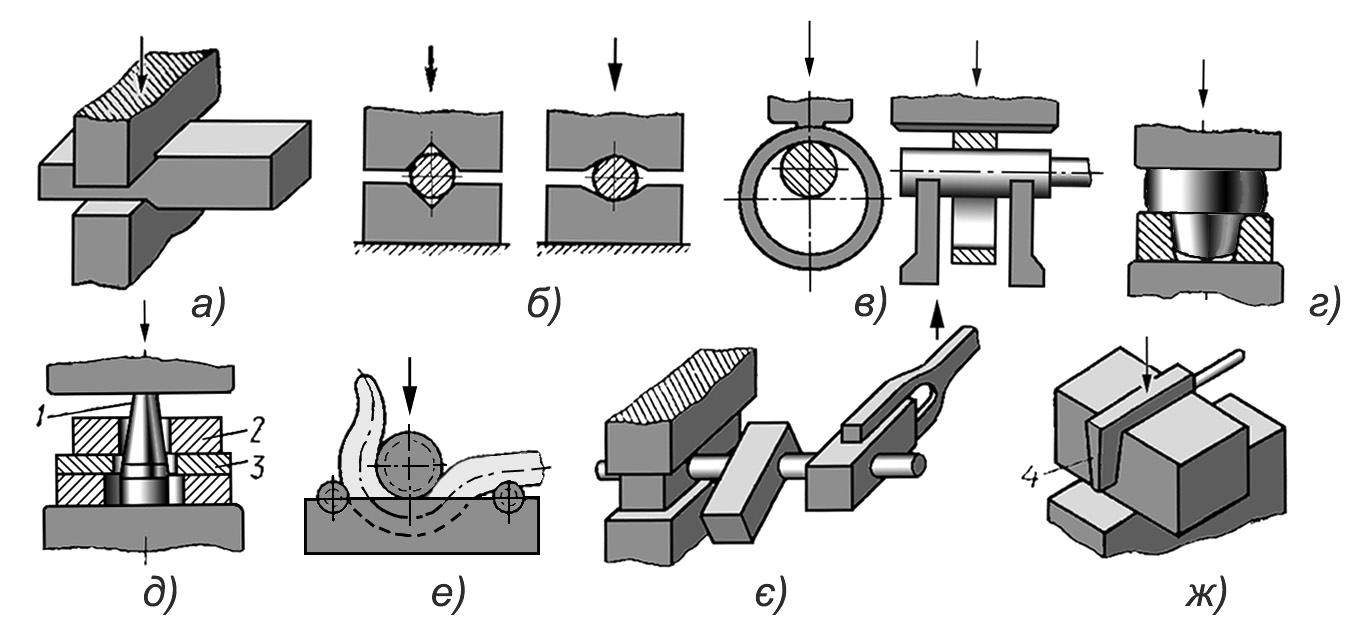

Інструмент для вільного кування поділяють на основний, підтримувальний та вимірювальний. До основних інструментів належать бойки, плити для осаджування, оправки, прошивні кільця, напівкруглі та клинові розкатувачі, обсікачі, кутки, круглі та трикутні перетискачі, суцільні та рознімні обтискувачі, одно- й двобічні сокири. (рис.2) До підтримувальних інструментів відносяться кліщі, стояки, патрони, захоплювачі. Вимірювальні інструменти – це кронциркулі, нутроміри, лінійки, кутки, шаблони, калібри тощо.

Рис.2. Інструменти для операцій вільного кування: а – бойки; б – плити для осаджування; в – пробивачі; г – оправка для розкатування; д – сокири, розкатувачі та перетискачі різних перетинів; е – обтискачі; є – підставки.

Щоб підвищити стійкість до ударних навантажень, інструмент підігрівають до температури 150...200°С й періодично контролюють твердість його робочих поверхонь.

Основні операції в кувально-штампувальному виробництві підрозділяють на три групи:

- заготівельні;

- властиво кувальні і штампувальні;

- завершальні та викінчувальні .

До заготівельних (розділювальних) відносяться підготовка виливків або пруткового матеріалу до кування або штампування, поділ його на штучні заготовки (відрубування, надрубування, ламання) і нагрівання.

До кувальних та штампувальних відносяться всі операції, які призводять до суттєвої зміни форми оброблюваного виливка або заготовки (операції кування та об’ємного штампування, котрі виконуються на молотах та пресовому обладнанні тощо), а саме: осаджування, протягування, передавання, розгонка, прошивання, обтискування, вигинання, закручування, підкатування, витискання (рис.3).

Рис.3.Основні технологічні операції кування:

а – протягування (витягування); б – витягування фігурними бойками; в – розкатування; г – осаджування (в даному випадку висаджування – місцеве потовщення заготовки); д – прошивання; е – вигинання; є – закручування; ж – надрубування, відрубування.

В процесі осаджування зменшується висота заготовки або її частини (висаджування) з одночасним збільшенням площі її поперечного перетину.

Протягування - це операція, під час якої збільшується довжина заготовки чи її частини за рахунок зменшення площі поперечного перетину. Різновидом протягування є розкатування циліндричних заготовок на оправках.

Передаванням називають зсування однієї частини заготовки відносно іншої за умови зберігання паралельності осей чи площин окремих частин заготовки.

Внаслідок прошивання утворюються порожнини у заготовці за рахунок витискання матеріалу.

Під час закручування частина заготовки провертається навколо повздовжньої осі.

Відрубуванням називають повне відокремлення частини заготовки по замкненому контуру деформувальним інструментом, а розрубуванням – те ж по незамкнутому контуру.

До завершальних відносяться операції обрізки заусенця, прошивки і пробивки отворів на штампованих поковках, їх термічної обробки.

До викінчувальних операцій відносяться правка і калібрування поковок, очищування їх від окалини.

Для кування використовують прокат тільки найпростіших профілів після того, як його розділили на заготовки невеликих та середніх розмірів.