Основные элементы эвольвентного зацепления

Окружной шаг зубьев – Р – это расстояние между одноименными сторонами двух соседних зубьев, взятое по дуге делительной окружности. Для пары зубчатых колес шаг должен быть одинаковым;

Модуль зубьев – m – это часть диаметра делительной окружности, приходящаяся на один зуб. Для пары зубчатых колес шаг должен быть одинаковым;

![]()

Для обеспечения взаимозаменяемости зубчатых колес, значения модулей стандартизированы:1; 1,125; 1,25; 1,375; 1,5; 1,75; 2; 2,25; 2,5; 2,75; 3; 3,5; 4; 4,5; 5; 5,5; 6; 8; 10; 12; 16; 20; 25.

Основные геометрические соотношения прямозубой цилиндрической передачи с внешним зацеплением.

3.1) Передаточное отношение (z 17):

![]()

где

n1 – число оборотов шестерни |

n2 - число оборотов колеса; |

z1 – число зубьев шестерни; |

z2 – число зубьев колеса; |

d1 – делительный диаметр шестерни |

d2 - делительный диаметр колеса; |

3.2) Делительный диаметр шестерни:

d1 = m z1 (мм)

3.3) Делительный диаметр колеса:

d2 = m z2 (мм)

3.4) Параметры зуба:

верхняя часть зуба ha = m; |

нижняя часть зуба hf = 1.25m; |

0.25m – радиальный зазор |

высота зуба ha + hf = 2.25m; |

3.5) Диаметр вершин шестерни:

da1 = d1 + 2m (мм);

3.6) Диаметр вершин колеса:

da2 = d2 + 2m (мм);

3.7) Диаметр впадин шестерни:

df1 = d1 - 21.25m (мм);

3.8) Диаметр впадин колеса:

df2 = d2 - 21.25m (мм);

3.9) Межосевое расстояние:

A = 0.5 (d1 + d2) (мм)

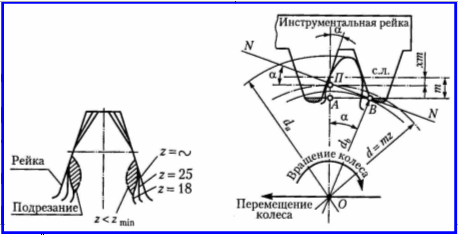

Влияние числа зубьев шестерни на форму и прочность зубьев

Для уменьшения габаритов зубчатой передачи применяют шестерни с малым числом зубьев.

Изменение числа зубьев приводит к изменению формы зуба.

У рейки с Z → - зуб прямобочный.

С увеличением z1 повышается плавность передачи и возрастает К.П.Д.

С уменьшением числа зубьев шестерни z1

увеличивается

кривизна эвольвентного профиля, а

толщина зуба у основания и у вершины

уменьшается.

уменьшением числа зубьев шестерни z1

увеличивается

кривизна эвольвентного профиля, а

толщина зуба у основания и у вершины

уменьшается.

При дальнейшем уменьшении z1 ниже предельного (z1 = 17 зубьев) происходит подрез ножки зуба режущей кромкой инструмента, в результате чего прочность зуба резко снижается, уменьшается длина рабочего участка профиля, возрастает износ.

Поэтому z1ш 17 зубьев.

Для редукторов - z1 = 20-30 зубьев;

Материалы для изготовления зубчатых колес

Основными требованиями к материалам для изготовления зубчатых колес являются:

прочность общая и поверхностная;

выносливость зубьев при изгибе;

стойкость к заеданию;

Этим требованиям соответствуют термически обработанные стали, которые подвергаются нормализации, закалке, улучшению (закалка с высоким отпуском), цементации, азотированию.

Стальными заготовками являются поковки, изготовленные из проката или литья, т. к. зубчатые колеса относятся к ответственным передачам.

К ним относятся:

углеродистая сталь – 35, 45, 50;

легированная сталь – 15Х, 20Х, 35Х, 40Х, 50Г;

стальное литьё – 35Л, 45Л, 55Л;

А также:

заготовки из серого чугуна – СЧ150-320; СЧ180-360 – применяют в тихоходных передачах;

заготовки из неметаллических материалов – текстолита, капролона и других для работы с металлическими колесами с целью уменьшения шума.

Зубья с твердостью НВ350 допускают чистовое нарезание после термообработки с высокой точностью.

Зубья с твердостью НВ350 нарезаются до термообработки, т.к. они плохо обрабатываются после термообработки (например, цементация может вызвать коробление зубьев). Зубчатые передачи высокой твердости применяются в малогабаритных передачах, они передают высокую мощность.

Соотношение твердости рабочих поверхностей зубьев шестерни и колеса не может быть выбрано произвольно:

если твердость рабочих поверхностей зубьев колеса 350, то в целях долговечности зубьев, ускорения их прирабатываемости и повышения сопротивляемости заеданию, твердость рабочих поверхностей зубьев шестерни на НВ 20-50 МПа больше твердости зубьев колеса.