Тема: Общие технологии, процессы переработки твердых промышленных отходов

Цель: изучить общие технологии, процессы переработки твердых промышленных отходов

ПЛАН:

Методы уменьшения размеров частиц твердых отходов

Методи класифікації та сортування. Методы классификации и сортировки

Увеличение размеров частиц твердых отходов

Обогащение

Термическая переработка твердых отходов

Выщелачивание (растворение)

Кристаллизация

Биологические методы.

Методы подготовки и переработки твердых отходов

Уменьшение размеров частиц твердых отходов:

Измельчение;

Помол.

Классификация и сортировка:

Просеивание;

Гидравлическая сепарация;

Воздушная сепарация;

Электрическая сепарация.

Увеличение размеров частиц твердых отходов:

Гранулирование;

Брикетирование;

Пакетирование;

Высоко температурная агломерация.

Обогащение:

Гравитационные методы;

Флотация;

Магнитная сепарация;

Электрическая сепарация.

Термическая переработка:

Пиролиз;

Газификация;

Огненное обезвреживание;

Плазменное обезвреживание.

Выщелачивание (растворение).

Кристаллизация.

Биологические методы:

Компостирование;

Анаэробное сбраживание;

Вермикультрирование.

Измельчением называют процесс уменьшения размеров частиц твердых отходов до предела более 20 - 25 мм. В залежності від початкового розміру шматків твердих відходів виділяють наступні типи подрібнення: В зависимости от исходного размера частиц твердых отходов выделяют следующие типы измельчения:

крупне - при розмірі шматків 1000 — 200 мм (ступінь подрібнення 2-6); крупное - при размере кусков 1000 - 200 мм (степень измельчения 2-6);

середнє чи проміжне - при розмірі шматків 250 - 50 мм (ступіньТто дрібнення дрібне - при розмірі шматків 50 - 20 мм (ступінь подрібнення 10 - 50). среднее или промежуточное - при размере кусков 250 - 50 мм (степень измельчения 5-10)

мелкое - при размере кусков 50 - 20 мм (степень измельчения 10 - 50).

Ступінь подрібнення (п) - це відношення розміру найбільших шматків до подрібнення (О) до розміру найбільших шматків після подрібнення (сі): Степень измельчения (n) - это отношение размера крупнейших кусков до измельчения (D) до размера крупнейших кусков после измельчения (d):

![]()

Подрібнення проводять шляхом роздавлювання (а), удару (б), перетирання (в), розколювання (г) (рис. 1.5). Измельчение проводят путем раздавливания (а), удара (б), перетирания (в), раскалывание (г,д,е) (рис. 1.).

Рис.1 Способы измельчения твердых отходов

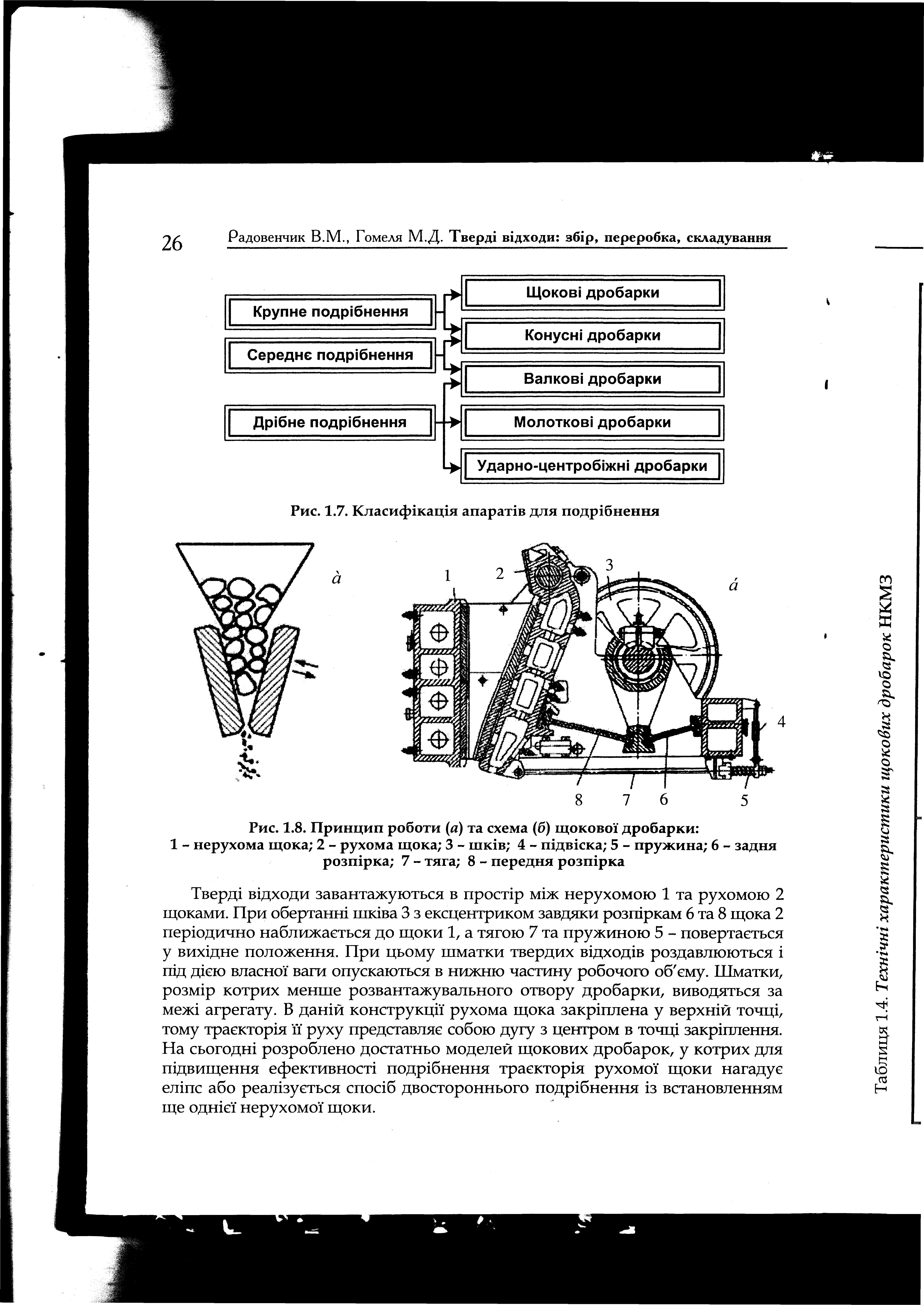

Классификация аппаратов для измельчения

Рис.2 Принцип работы (а) и схема (б) щекового измельчителя:

1-неподвижная щека; 2-подвижная щека; 3-шкив; 4-подвеска; 5-задний привод; 7- тяга; 8-передний привод.

Пояснение рис2.

Твердые отходы загружаются в пространство между неподвижной 1 и подвижной 2 щеками. При вращении шкива 3 с эксцентриком благодаря поршням 6 и 8 щека 2 периодически приближается к щеке 1, а тягой 7 и пружиной 5 - возвращается в исходное положение. При этом куски твердых отходов раздавливаются и под действием собственного веса опускаются в нижнюю часть рабочего объема. Частицы, размер которых меньше разгрузочного отверстия дробилки, выводятся за пределы агрегата. В данной конструкции подвижная щека закреплена в верхней точке, потому траектория ее движения представляет собой дугу с центром в точке закрепления. На сегодня разработаны достаточно моделей щечных дробилок, в которых для повышения эффективности измельчения траектория подвижной щеки напоминает эллипс или реализуется способ двустороннего измельчения с установлением еще одной неподвижной щеки.

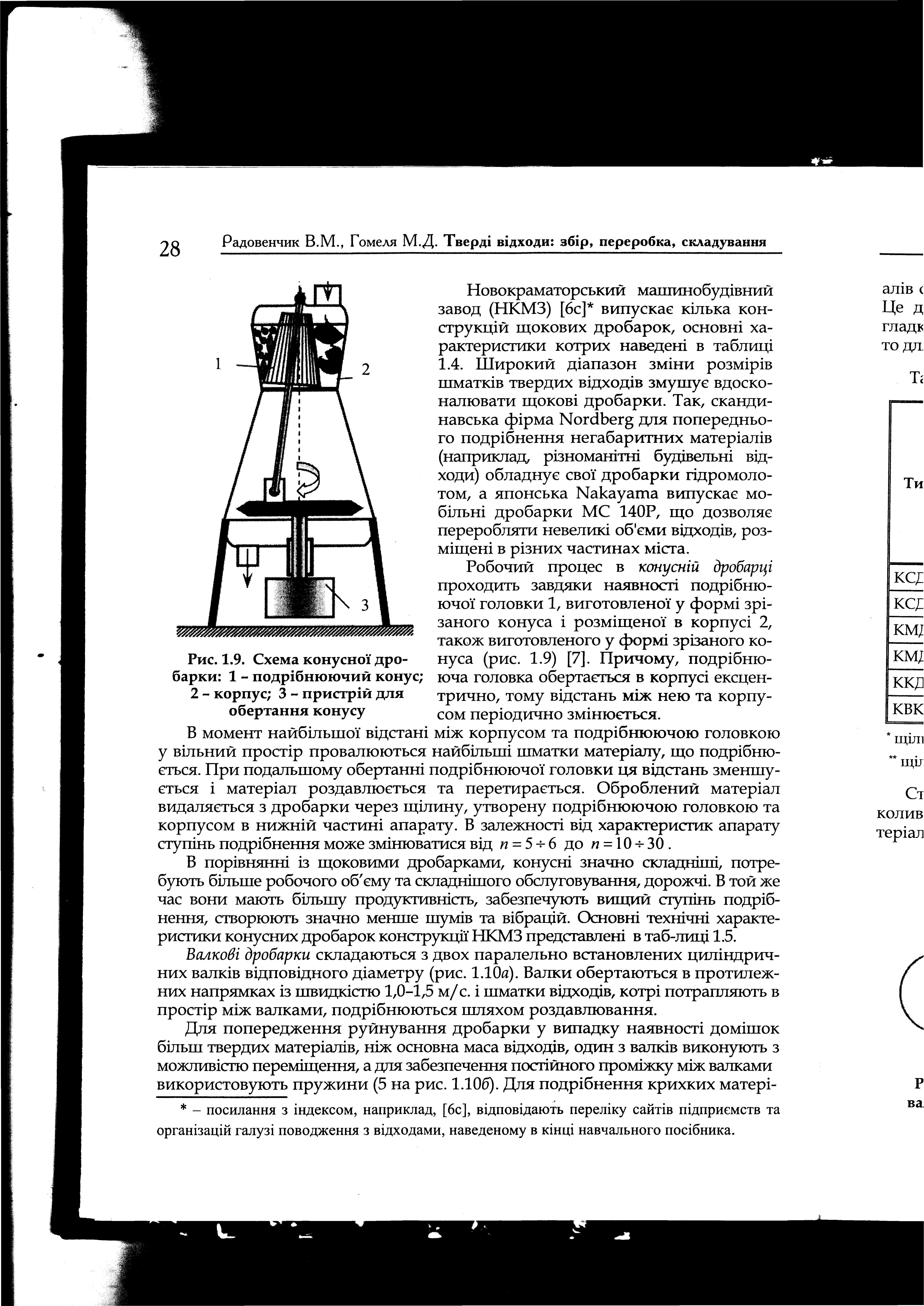

Рис. 3. Схема конусной дробилки:

1-конус для измельчения; 2-корпус; 3- устройство для вращения конуса

Рабочий процесс в конусной дробилке проходит благодаря наличию измельчающей головки 1, изготовленной в форме срезанного конуса и размещенной в корпусе 2, также изготовленного в форме срезанного конуса. Причем, измельчающая головка, вращается в корпусе эксцентрично, поэтому расстояние между ней и корпусом периодически изменяется. В момент наибольшего расстояния между корпусом и измельчающей головкой в свободное пространство проваливаются наибольшие куски материала, который измельчается. При последующем вращении измельчающей головки это расстояние уменьшается и материал раздавливается и перетирается. Обработанный материал удаляется из дробилки через щель, образованную измельчающей головкой и корпусом в нижней части аппарата. В зависимости от характеристик аппарата степень измельчения может изменяться от n = 5 ÷6 до n = 10÷30 .

В сравнении с щечными дробилками, конусные намного сложнее, требует больше рабочего объема и более сложного обслуживания, более дорогие. В то же время они имеют большую производительность, обеспечивают высшую степень измельчения, создают гораздо меньше шума и вибраций.

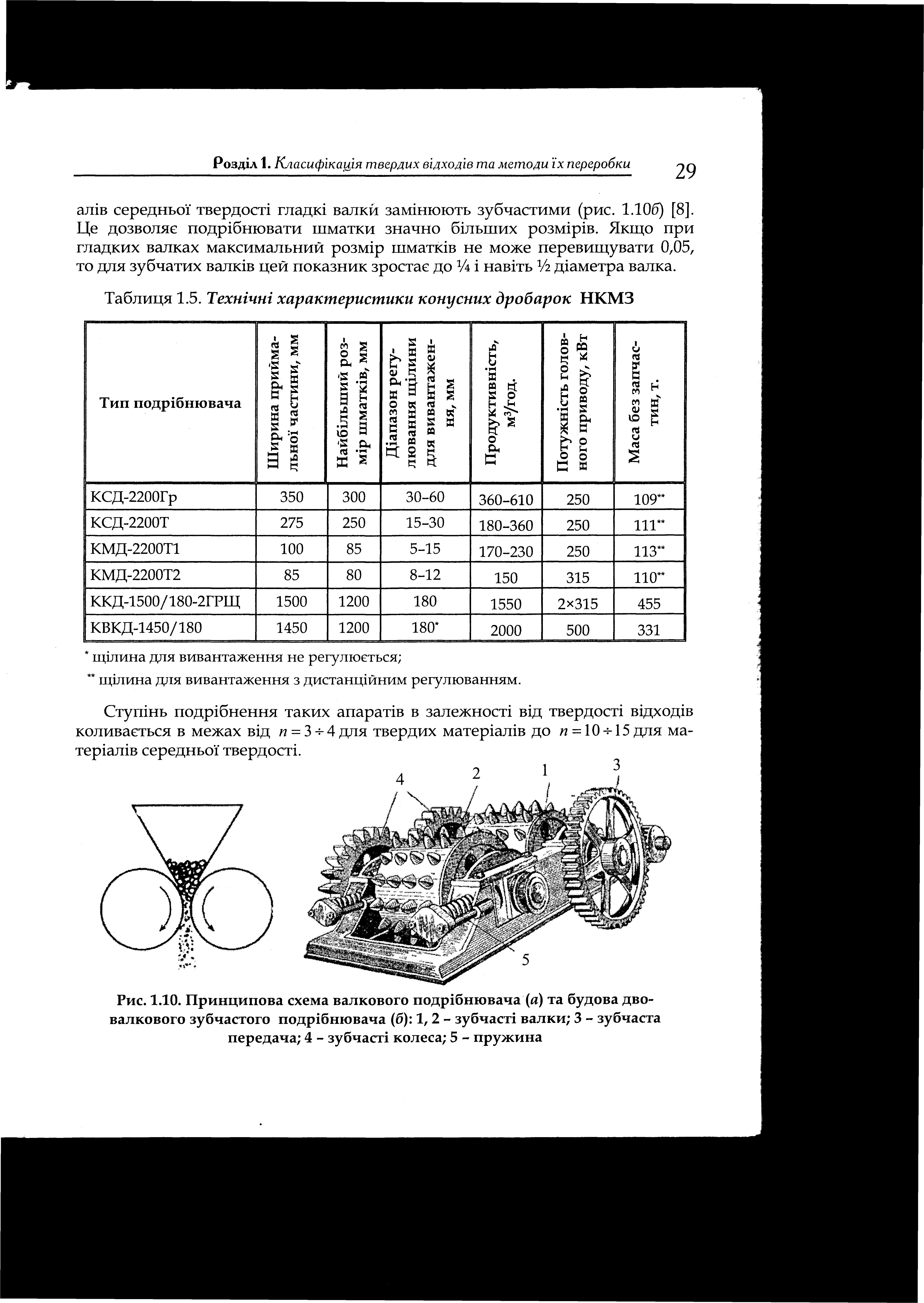

Рис.4. Схема валкового измельчителя(а) и строение двувалкового зубчастого измельчителя(б): 1,2-зубчастые валки; 3-зубчастая передача; 4-зубчастые колеса; 5-пружина.

Валковые дробилки состоят из двух параллельно установленных цилиндровых валков соответствующего диаметра. Валки вращаются в противоположных направлениях со скоростью 1,0-1,5 м/с. и куски отходов, которые попадают в пространство между валками, измельчаются путем раздавливания.

Для предупреждения разрушения дробилки в случае наличия примесей более твердых материалов, чем основная масса отходов, один из валков выполняют с возможностью перемещения, а для обеспечения постоянного промежутка между валками используют пружины. Для измельчения хрупких материалов средней твердости гладкие валки заменяют зубчастыми. Это позволяет измельчать куски значительно больших размеров. Если при гладких валках максимальный размер кусков не может превышать 0,05, то для зубчатых валков этот показатель растет к ¼ и даже 1/2 диаметра валка.

Степень измельчения таких аппаратов в зависимости от твердости отходов колеблется в пределах от п = 3÷4 для твердых материалов к п = 10 ÷15 для материалов средней твердости.

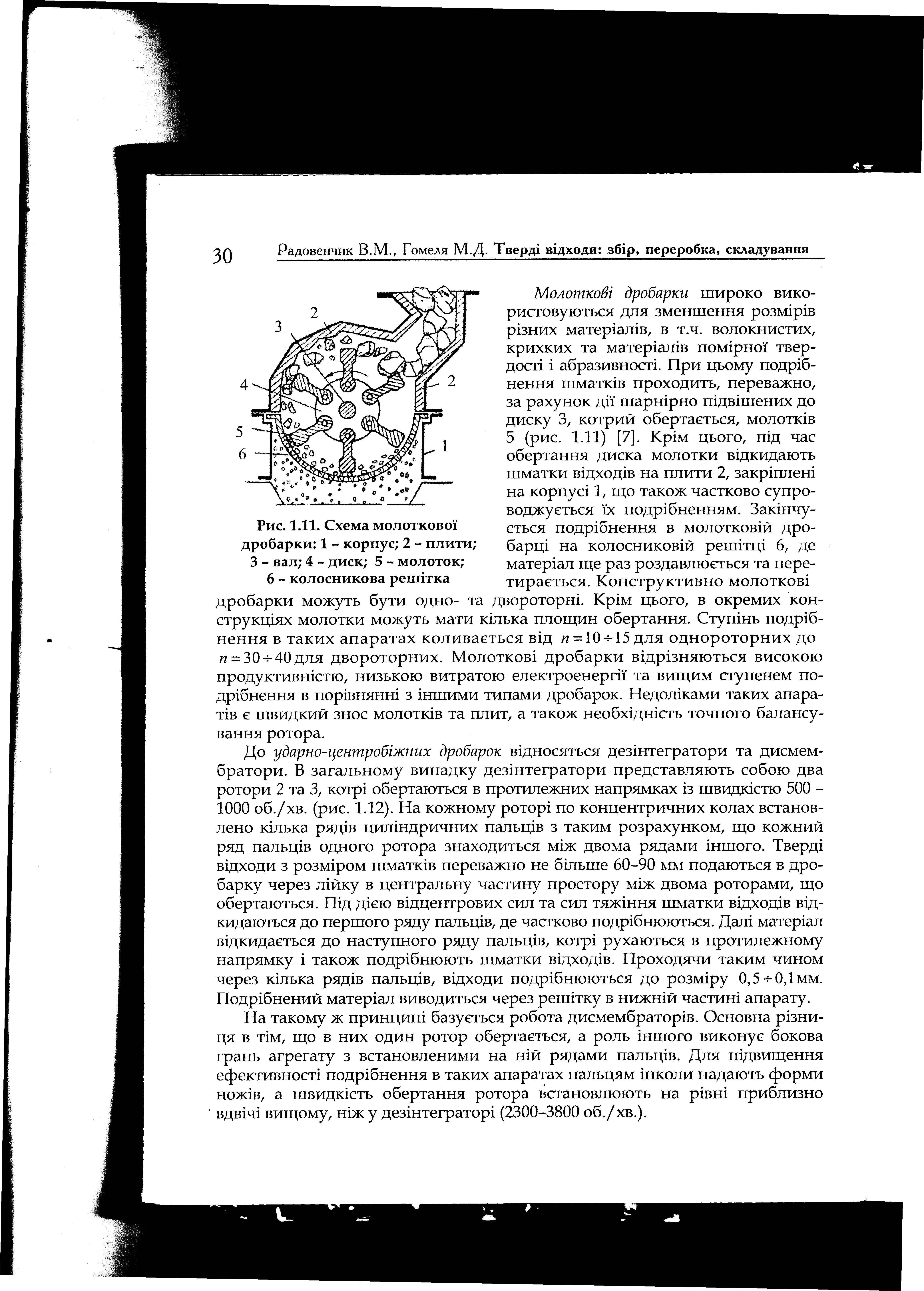

Рис.5. Схема молотовой дробилки:

1-корпус; 2- плиты; 3-вал; 4-диск; 5-молоток; 6-колосниковая решетка.

Молотовые дробилки отличаются высокой производительностью, низкой затратой электроэнергии и высшей степенью измельчения по сравнению с другими типами дробилок. Недостатками таких аппаратов является быстрый снос молотков и плит, а также необходимость точного балансирования ротора.

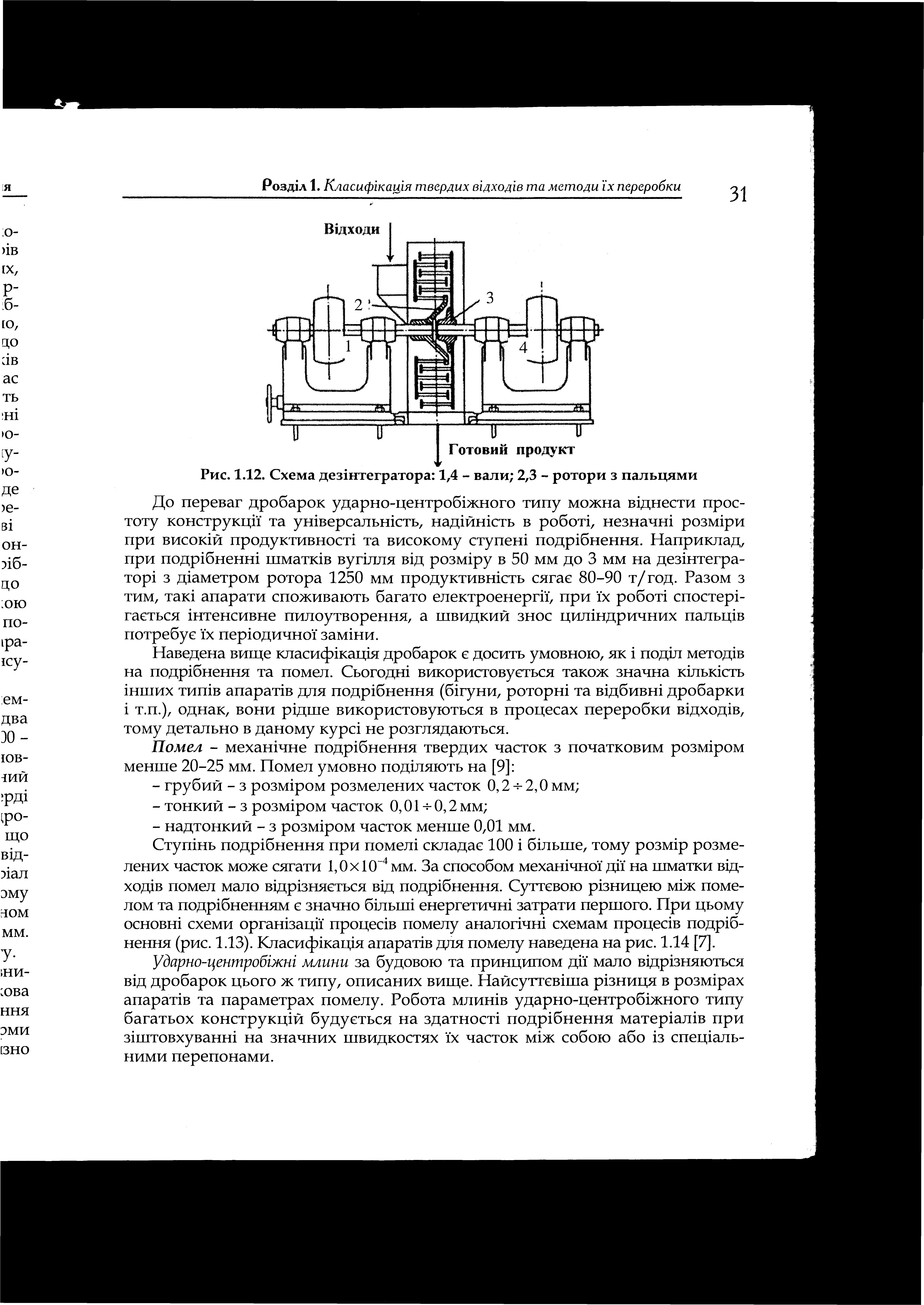

Рис.6. Ударно-центробежный измельчитель: 1,4-валы; 2,3-роторы с пальцами.

К ударно-центробежным дробилкам относятся дезинтеграторы и дисмембраторы. В общем случае дезинтеграторы представляют собой два ротора 2 и 3, которые вращаются в противоположных направлениях со скоростью 500 -1000 оборотов/минуту. На каждом роторе по концентрическим кругам установлено несколько рядов цилиндровых пальцев с таким расчетом, что каждый ряд пальцев одного ротора находится между двумя рядами другого. Твердые отходы с размером кусков преимущественно не больше 60-90 мм подаются в дробилку через воронку в центральную часть пространства между двумя роторами, которые вращаются. Под действием центробежных сил и сил притяжения частицы отходов отбрасываются к первому ряду пальцев, где частично измельчаются. Дальше материал отбрасывается к следующему ряду пальцев, которые двигаются в противоположном направлении и также измельчают частицы отходов. Проходя таким образом через несколько рядов пальцев, отходы измельчаются к размеру 0,5 ÷0,1мм. Измельченный материал выводится через решетку в нижней части аппарата.

На таком же принципе базируется работа дисмембраторов. Основная разница в том, что в них один ротор вращается, а роль другого выполняет боковая грань агрегата с установленными на ней рядами пальцев. Для повышения эффективности измельчения в таких аппаратах пальцам иногда предоставляют формы ножей, а скорость вращения ротора устанавливают на уровне приблизительно вдвое выше, чем в дезинтеграторе (2300-3800 оборотов./минуту.)

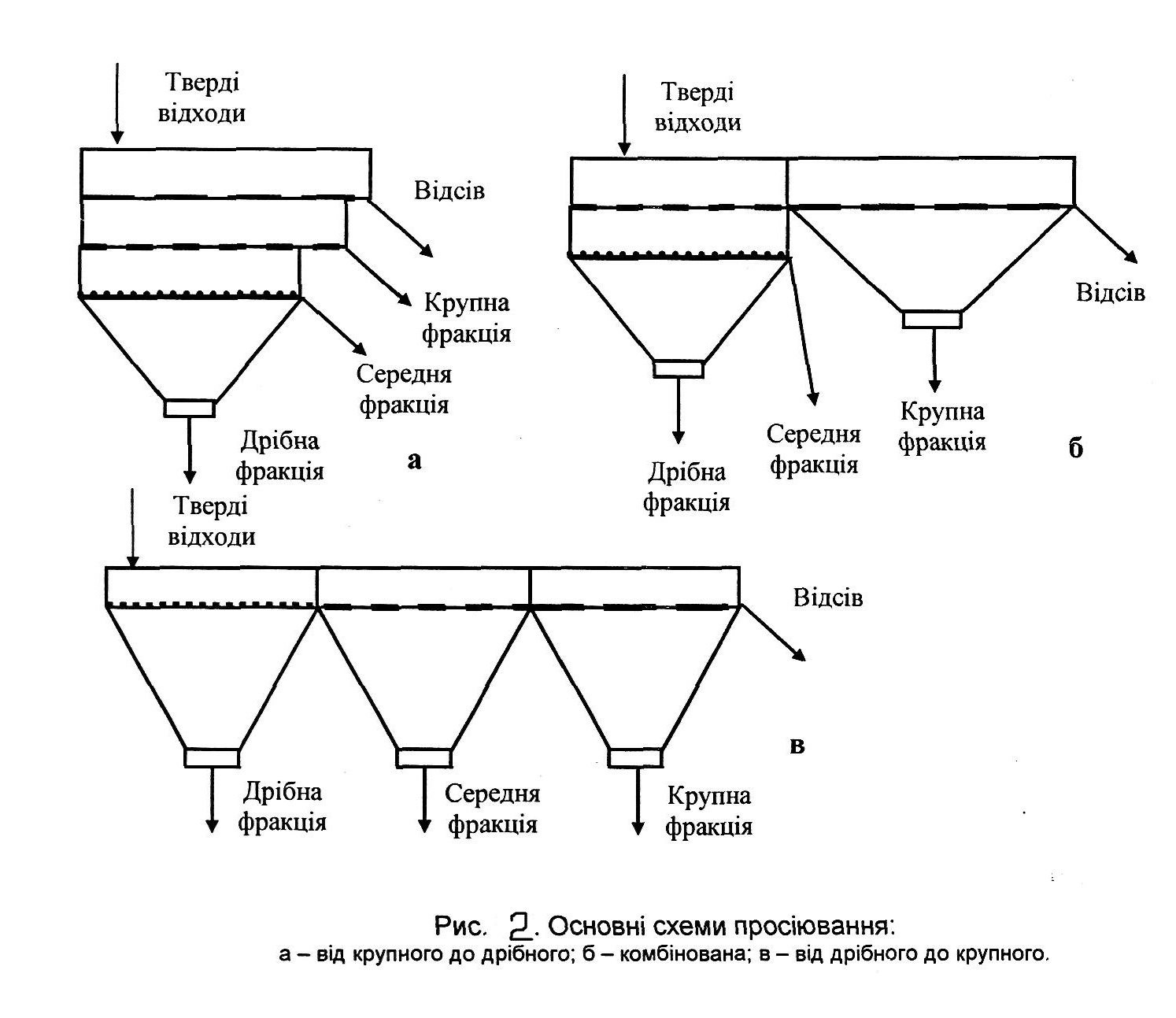

Рис.7.основные схемы просеивания:

а - от крупного к мелкому; б- комбинированное; в – от мелкого к крупному.

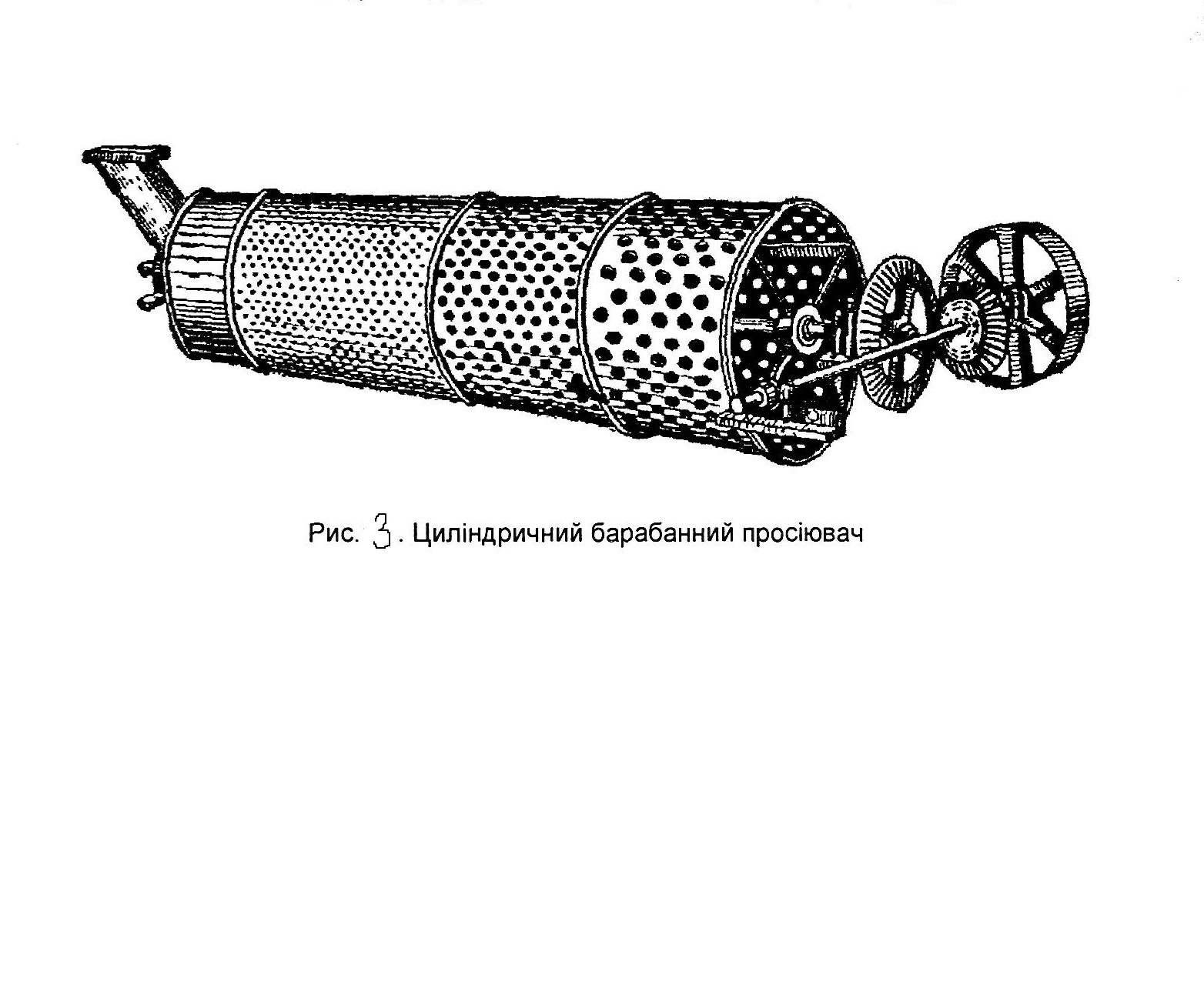

Рис.8. Цилиндрический барабанный классификатор

Рис.9. Схема просеивателя, который колышется: 1-корпус; 2-сито; 3-шатун; 5-эксцентрик

Шату́н — деталь, розташована між поршнем і колінчастим валом або кривошипом укривошипно-шатунних механізмах. Служить для перетворення зворотно-поступального рухупоршня в обертальний (у поршневих двигунах), або навпаки - обертального в зворотно-поступальний (у поршневих компресорах).

Эксцентрик в технике — вид валовой конструкции.