- •Реферат

- •Аналіз наукової інформації і стан проблеми

- •1.1 Технологічні режими роботи, склад і конструктивні особливості механічного встаткування широкоштабових станів гарячої прокатки

- •1.2 Основні тенденції розвитку широкоштабових станів гарячої прокатки

- •Опис технологічного процесу

- •2. Вплив температурного режиму

- •2.1 Температурно-швидкісні режими деформації на сучасних широкоштабових станах гарячої прокатки

- •2.2 Технологічні режими і параметри прокатки з прискоренням на широкоштабових станах гарячої прокатки.

- •2.3 Математична модель планування експеременту

- •Швидкість прокатки в подальшій кліті

- •Швидкість прокатки в подальшій кліті

- •2.4 Приклад розрахунку швидкісного режиму в чистовій безперервній групі клітей широкоштабового стану

- •3. Експериментальне дослідження технологічних параметрів прокатки із прискоренням в чистовій групі бшс 1680

- •3.1 Методика дослідження

- •3.2 Деформаційні параметри

- •3.3 Кінематичні параметри

- •Режим 2 - прокатка із прискоренням: чисельник - початкова (до збільшення) швидкість прокатки; знаменник - максимальна швидкість прокатки.

- •Технологія й режими термічної обробки

- •4.2 Режими термічної обробки сплавів

- •4.3 Результати дослідження і їх аналіз

- •5. Практична цінність отриманих результатів

- •6. Потенційна економічна ефективність результатів виконаного дослідження

- •6.1 Початкові дані

- •Розрахунок ефективності

- •7. Охорона праці

- •7.1 Екологічні аспекти досліджуваної проблеми

- •7.2 Охорона праці при проведенні дослідження

- •7.3 Охорона праці в обчислювальному центрі

2.2 Технологічні режими і параметри прокатки з прискоренням на широкоштабових станах гарячої прокатки.

В сучасних безперервних листових станах гарячої прокатки швидкість прокатки в останній кліті чистової групи досягає 27 м/сек.

Регулювання

чисел оборотів двигунів робочих клітей

чистової групи

може здійснюватися в широких межах, що

дає можливість вибирати швидкість

прокатки

відповідно до технологічних вимог.

Для регулювання величини секундних

об'ємів

металу по клітях з метою усунення

надмірно великих

петель або натягнення між клітями

швидкість прокатки

в

кожній кліті чистової групи повинна

бути проміжною між

мінімально і максимально можливою

швидкістю даної кліті.

Досвід роботи безперервних листових

станів гарячої прокатки

показав,

що робочі швидкості в інтервалі

цілком

забезпечують регулювання секундних

об'ємів металу

по клітях.

цілком

забезпечують регулювання секундних

об'ємів металу

по клітях.

Швидкості прокатки в чистовій групі клітей повинні забезпечити максимально можливу продуктивність стану і максимальну температуру кінця прокатки. Продуктивність стану визначається пропускною спроможністю окремих ділянок цеху - нагрівальних печей, чорнової і чистової груп, обробних пристроїв (моталок, ножиць), а також розмірами слябів і обжиманнями в клітях. Як правило, вузьким місцем безперервних листових станів є нагрівальні печі. Чорнова група може лімітувати продуктивність стану при прокатці окремих розмірів слябів з розширенням. В тих випадках, коли ритм прокатки в стані визначає не чистова група клітей, а інша ділянка цеху, наприклад нагрівальні печі, швидкість прокатки в останній кліті чистової групи вибирають з урахуванням продуктивності ділянки нагрівальних печей.

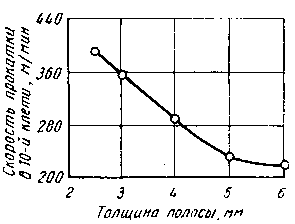

При прокатці штаб однакової ширини із слябів однакового розважування товщі штаби коротші тонких; оскільки нагрівальні печі працюють з граничною продуктивністю при нагріві тонких штаб, то швидкість прокатки в останній кліті при прокатці товстих штаб повинна бути вибрана меншою в порівнянні з прокаткою тонких. З мал. 2.4 видно, що для товщини до 5 мм швидкість прокатки зменшується пропорційно збільшенню кінцевої товщини штаби.

Якщо нагрівальні печі не лімітують продуктивність чистової групи стану, то швидкість прокатки практично мало залежить при зміні ширини прокатаних штаб.

Малюнок 2.4 Швидкість прокатки в останній кліті чистової групи широкоштабового стану залежно від кінцевої товщини штаби

На мал. 2.5 показана швидкість прокатки в клітях чистової групи безперервного листового стану 1680 при прокатці штаб із сталі 08кп [3]. При зміні ширини штаби з 750 до 1500 мм швидкість прокатки в 10-й кліті зменшують приблизно на 35 м/хв, що складає близько 10%. Практично можна вважати, що швидкість прокатки не залежить від ширини прокатуваних штаб.

Малюнок 2.5 - Швидкість прокатки в чистовій групі штаб товщиною 3 мм і шириною:

1 - 750 мм; 2 - 1250; 3 - 1000; 4 - 900; 5 - 1600 мм

При зміні хімічного складу прокатуємої сталі швидкість прокатки встановлюють залежно від потужності приводних двигунів робочих клітей чистової групи. Чим більше опір деформації прокатуваного металу, тим нижче швидкість прокатки.

Швидкість прокатки в останній кліті чистової групи встановлюють не тільки з урахуванням технологічних вимог, але також з урахуванням співвідношення швидкостей в першій і останньої клітях чистової групи і загальної витяжки штаби в чистовій групі. Якщо довжина розкату після чорнової групи більше, ніж відстань між чистовим окалиноломачем і першою кліттю, то швидкість прокатки визначають співвідношенням швидкостей в чистовому окалиноломачі і останньої кліті і загальною витяжкою в чистовій групі.

Як

указувалося вище, температура кінця

прокатки

робить вплив

на отримання рівномірної структури

гарячекатаного листа.

Збільшення температури кінця прокатки

може бути досягнуте за рахунок підвищення

швидкості прокатки

в чистовій групі. За

спостереженнями, при прокатці

штаби

товщиною

24 - 27 мм на стані

1680 збільшення швидкості прокатки

в останній кліті (вище

6,5 м/с) на 1 м/с збільшує температуру кінця

прокатки

приблизно

на 30 .

Збільшення температури кінця прокатки

може бути досягнуте не тільки підвищенням

швидкості прокатки,

але також перерозподілом деформації

між чорновою і

чистовою групами стану.

.

Збільшення температури кінця прокатки

може бути досягнуте не тільки підвищенням

швидкості прокатки,

але також перерозподілом деформації

між чорновою і

чистовою групами стану.

При зменшенні величини деформації сляба в чорновій групі і збільшенні деформації в чистовій групі із збереженням сумарної деформації температура кінця прокатки підвищується. При прокатці штаби товщиною 2,5 - 3 мм при швидкості прокатки в останній кліті 6 - 7 м/с і збільшенні товщини розкату перед чистовою групою стану на один міліметр (в інтервалі 23 - 27 мм) температура кінця прокатки підвищується приблизно на 20 .

Збільшення температури кінця прокатки може бути досягнуте також перерозподілом обжимань в чистовій групі клітей. При зменшенні обжимань в перших клітях чистової групи і збільшенні обжимань в подальших температурах кінця прокатки підвищиться.

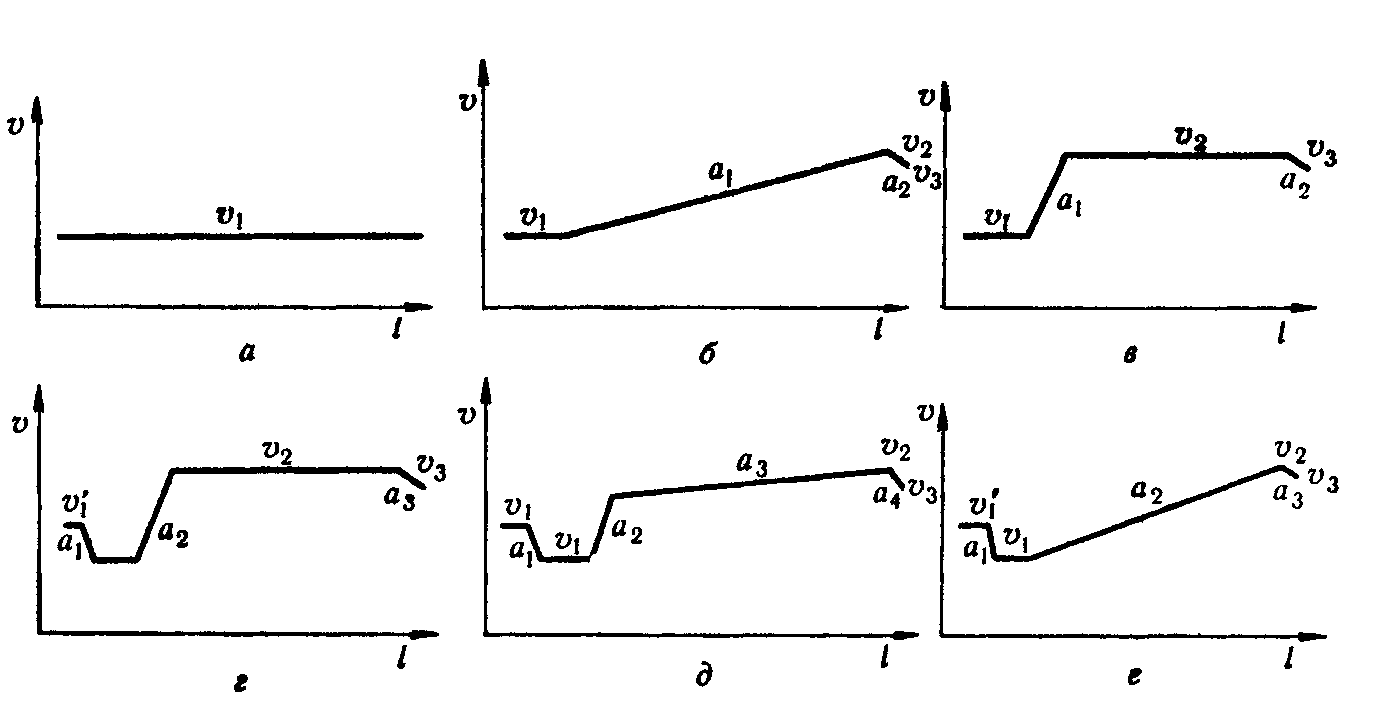

В чистовій групі клітей ШСГП залежно від складу і характеристики безперервної групи клітей, а також з урахуванням забезпечення необхідного температурного режиму прокатки застосовують різні швидкісні режими прокатки, які повинні забезпечити надійне захоплення штаби моталкою, необхідні физико-механічні властивості, постійну товщину по всій довжині штаби, а також високу продуктивність стану. Часто виконання цих вимог обумовлює застосування протилежних рішень. Так, підвищення продуктивності прокатного стану можливе за рахунок підвищення швидкості прокатки, а надійне захоплення переднього кінця моталками поки можливе лише при швидкості руху штаби не більш 10 - 11 м/с. Крім того, висока швидкість може підвищити температуру кінця прокатки до рівня, що перевищує заданий за умов отримання необхідних физико-механічних властивостей металу і т.д.

Н а

мал. 2.6 показані практично всі можливі

швидкісні режими прокатки

в чистовій групі ШСГП.

а

мал. 2.6 показані практично всі можливі

швидкісні режими прокатки

в чистовій групі ШСГП.

Малюнок

2.6 - Варіанти швидкісного режиму

роботи чистової безперервної групи

клітей широкоштабових станів при довжині

штаби l

і

швидкості прокатки

.

.

Варіант

а

- швидкісний режим на станах першого

покоління, коли прокатка

і задача в моталку переднього кінця

рулону здійснюється на одній постійній

швидкості

,

не

вище

10 - 12 м/с. При

збільшенні маси сляба і, отже, довжини

розкату і використовуванні швидкісного

режиму а температура прокатки

знижується до кінця штаби, що небажане

як з погляду отримання необхідних

властивостей металу, так і умов роботи

устаткування. В

зв'язку з цим стали застосовувати

швидкісний режим б, який компенсує

падіння температури прокатки.

Застосування режиму в (з так званим

"швидким" прискоренням) переслідує

мету підвищити температуру прокатки

і продуктивність прокатного стану. Як

правило, режими б і в не забезпечують

необхідні физико-механічні властивості

на головній ділянці готової штаби рівний

як мінімум довжині відвідного рольгангу

через низьку температуру кінця прокатки

для штаб завтовшки менше 2,5 мм. У зв'язку

з ц

,

не

вище

10 - 12 м/с. При

збільшенні маси сляба і, отже, довжини

розкату і використовуванні швидкісного

режиму а температура прокатки

знижується до кінця штаби, що небажане

як з погляду отримання необхідних

властивостей металу, так і умов роботи

устаткування. В

зв'язку з цим стали застосовувати

швидкісний режим б, який компенсує

падіння температури прокатки.

Застосування режиму в (з так званим

"швидким" прискоренням) переслідує

мету підвищити температуру прокатки

і продуктивність прокатного стану. Як

правило, режими б і в не забезпечують

необхідні физико-механічні властивості

на головній ділянці готової штаби рівний

як мінімум довжині відвідного рольгангу

через низьку температуру кінця прокатки

для штаб завтовшки менше 2,5 мм. У зв'язку

з ц им

можливе застосування швидкісних режимів

г, е, коли перед захопленням переднього

кінця штаби моталкою швидкість прокатки

по останній кліті знижують до 10-11 м/с, а

після захоплення знов збільшують.

Найскладнішим режимом є швидкісний

режим д, показаний також на мал. 2.7

им

можливе застосування швидкісних режимів

г, е, коли перед захопленням переднього

кінця штаби моталкою швидкість прокатки

по останній кліті знижують до 10-11 м/с, а

після захоплення знов збільшують.

Найскладнішим режимом є швидкісний

режим д, показаний також на мал. 2.7

Малюнок 2.7 - Тахограма прокатки і схема ділянки ШСГП від чистового окалиноломача до моталок

Цей режим можна вважати оптимальним, оскільки він забезпечує максимальну продуктивність стану при заданій якості готових штаб і мінімальну довжину готової штаби, володіючу необхідними фізико-механічними властивостями.

Заповнення

чистової групи при такому швидкісному

режимі відбувається з початковою

швидкістю

(фаза I),

забезпечуючи технологічно необхідну

температуру кінця прокатки.

Далі швидкість знижують при уповільненні

gI

до

швидкості захоплення переднього кінця

штаби моталкою

(фаза I),

забезпечуючи технологічно необхідну

температуру кінця прокатки.

Далі швидкість знижують при уповільненні

gI

до

швидкості захоплення переднього кінця

штаби моталкою

(фаза II)

і ведуть прокатку

на цій швидкості (фаза III).

Після захоплення металу моталкою

швидкість прокатки

підвищують з максимально можливим

прискоренням gII

до

проміжної швидкості

(фаза II)

і ведуть прокатку

на цій швидкості (фаза III).

Після захоплення металу моталкою

швидкість прокатки

підвищують з максимально можливим

прискоренням gII

до

проміжної швидкості

(фаза IV),

а далі вибирають прискорення gIII,

що забезпечує постійність температури

по довжині штаби і максимальну швидкість

прокатки

max

(фаза V).

Для зниження динамічних навантажень

на устаткування стану при проходженні

заднього кінця штаби виробляють

уповільнення чистової групи gIV

забезпечуючи

зменшення швидкості прокатки

до швидкості виходу штаби

(фаза IV),

а далі вибирають прискорення gIII,

що забезпечує постійність температури

по довжині штаби і максимальну швидкість

прокатки

max

(фаза V).

Для зниження динамічних навантажень

на устаткування стану при проходженні

заднього кінця штаби виробляють

уповільнення чистової групи gIV

забезпечуючи

зменшення швидкості прокатки

до швидкості виходу штаби

(фаза

VI).

В загальному випадку тахограма прокатки

може включати будь-яке число фаз,

відповідних прокатці

з постійною швидкістю, з прискоренням

або гальмуванням.

(фаза

VI).

В загальному випадку тахограма прокатки

може включати будь-яке число фаз,

відповідних прокатці

з постійною швидкістю, з прискоренням

або гальмуванням.