- •Технологические основы сварки плавлением и давлением Лекция №1

- •1 Общие сведения.

- •2 Сущность ручной дуговой сварки покрытыми электродами

- •3 Сущность автоматической сварки под слоем флюса (асф)

- •Сварочная головка – устройство, осуществляющее возбуждение дуги, подачу электродной проволоки, поддержание режима и прекращение процесса сварки.

- •Сварочный трактор – переносной самоходный сварочный аппарат, перемещающийся вдоль кромок или непосредственно по изделию, по направляющим или без них.

- •4 Сущность, технология и техника сварки в защитных газах.

- •Токоподводящие наконечники

- •5 Сущность электрошлаковой сварки

- •§ 3. Аппараты безрельсового типа

- •6 Сущность газокислородной сварки

- •4. Дуговые и лучевые виды резки металлов

Сварочная головка – устройство, осуществляющее возбуждение дуги, подачу электродной проволоки, поддержание режима и прекращение процесса сварки.

Самоходный сварочный аппарат – сварочная головка с механизмом перемещения на тележке, кассетой для проволоки, системой механизмов корректировок, перемещающееся по специальным направляющим (обычно над изделием).

Сварочный трактор – переносной самоходный сварочный аппарат, перемещающийся вдоль кромок или непосредственно по изделию, по направляющим или без них.

Подвесной сварочный аппарат – сварочная головка с системой механизмов корректировок, кассетой для проволоки, закрепленная не подвижного. При использовании подвесного сварочного аппарата перемещается само изделие или специальное оборудование, на которой этот аппарат установлен (тележки, консольные балки и так далее). Обычно сварочные аппараты используется для сварки под флюсом для деталей толщиной 60 – 100 мм, сварки в защитных газах 10 мм, ЭШС 40мм.

В случае сварки алюминия, титановых сплавов, нержавеющих сталей применяются автоматы с неплавящимся электродом.

Классификация сварочных автоматов.

Общего назначения (универсальные) и специализированные. Основным параметром сварочных аппаратов является величина номинального сварочного тока (номинальный максимальный ток, при котором аппарат может работать долго и не перегревается).

Автоматы общего назначения классифицируются.

По характеру сварочных электродов: плавящиеся, неплавящиеся.

По способу перемещения дуги вдоль шва: подвесные, самоходные.

По способу защиты дуги: под флюсом, по флюсу, в защитных газах, без внешней защиты, универсальные.

По назначению: сварки, наплавки.

По способу регулировки скорости подачи проволоки и скорости сварки: с плавной регулировкой; со ступенчатой регулировкой.

Автоматы с плавной регуляцией скорости подачи проволоки могут быть:

Со скоростью подачи проволоки не зависящей от напряжения на дуге.

Со скоростью подачи, зависящей от напряжения на дуге.

По количеству электродов: одноэлектродные, многоэлектродные – автоматы с расщепленным электродом (с общим источником питания) с раздельным источником питания, трехфазный.

По типу плавящихся электродов: проволока, лента, стержни, пластины. И по ряду других признаков.

Самоходные сварочные автоматы.

Основные узлы:

Механизм подачи электродной проволоки или ленты.

Токоподводящие устройства (мундштуки, горелки).

Механизмы или системы механизмов настроечных перемещений электрода относительно шва.

Устройство для размещения электродного материала.

Флюсовая аппаратура.

Газовая аппаратура.

Самоходные тележки.

Системы управления сварочных автоматов (пульты, блоки, шкафы управления).

Источники сварочного тока.

Механизм подачи сварочной проволоки.

Состоит из электродвигателя, редуктора (понижающего число оборотов); системы подающих и прижимающих роликов. Характеризуется типом, диаметром и скоростью подачи проволоки.

Принцип работы.

Электродвигатель с редуктором обеспечивает нужную скорость вращения роликов, которые тянут проволоку (ленту).

Достоинства ступенчатой регулировки: надежность системы управления, простота эксплуатации трехфазного синхронного двигателя переменного тока; точное соблюдение режима в условиях массового производства.

Недостатки: со сменными шестернями – малая оперативность регулировки скорости; хранение комплекта шестерней; большая масса и низкий КПД.

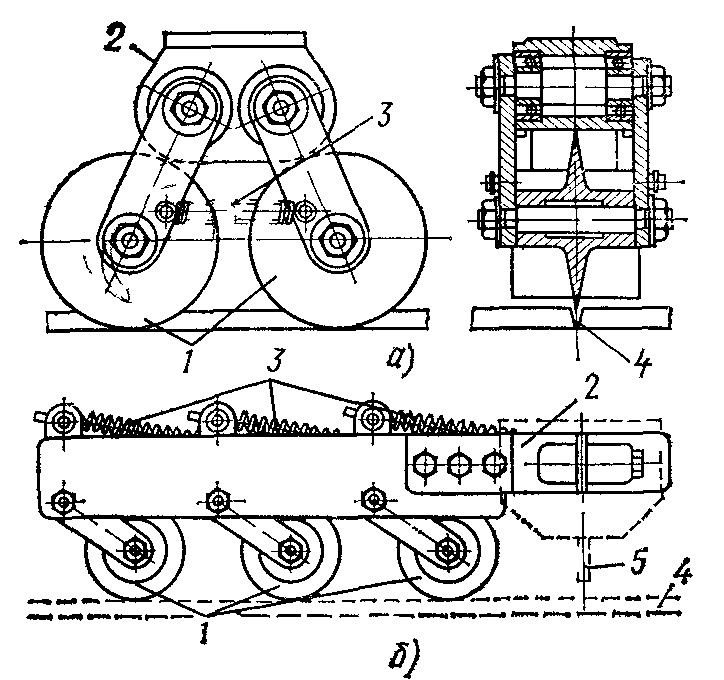

Схемы систем подающих роликов.

Существуют три схемы: с одним, двумя и четырьмя подающими роликами .

Ролики подающие бывают:

цилиндрические гладкие

цилиндрические с насечкой

тороидальные

конические

ролики-шестерни

Правильный механизм.

Предназначен для правки электродной проволоки. Проволоку пропускают через систему свободно вращающихся роликов, расположенных таким образом, чтобы обратным изгибом компенсировать её кривизну. В большинстве современных полуавтоматов правильный механизм стоит в одной плоскости.

Токоподводящие устройства.

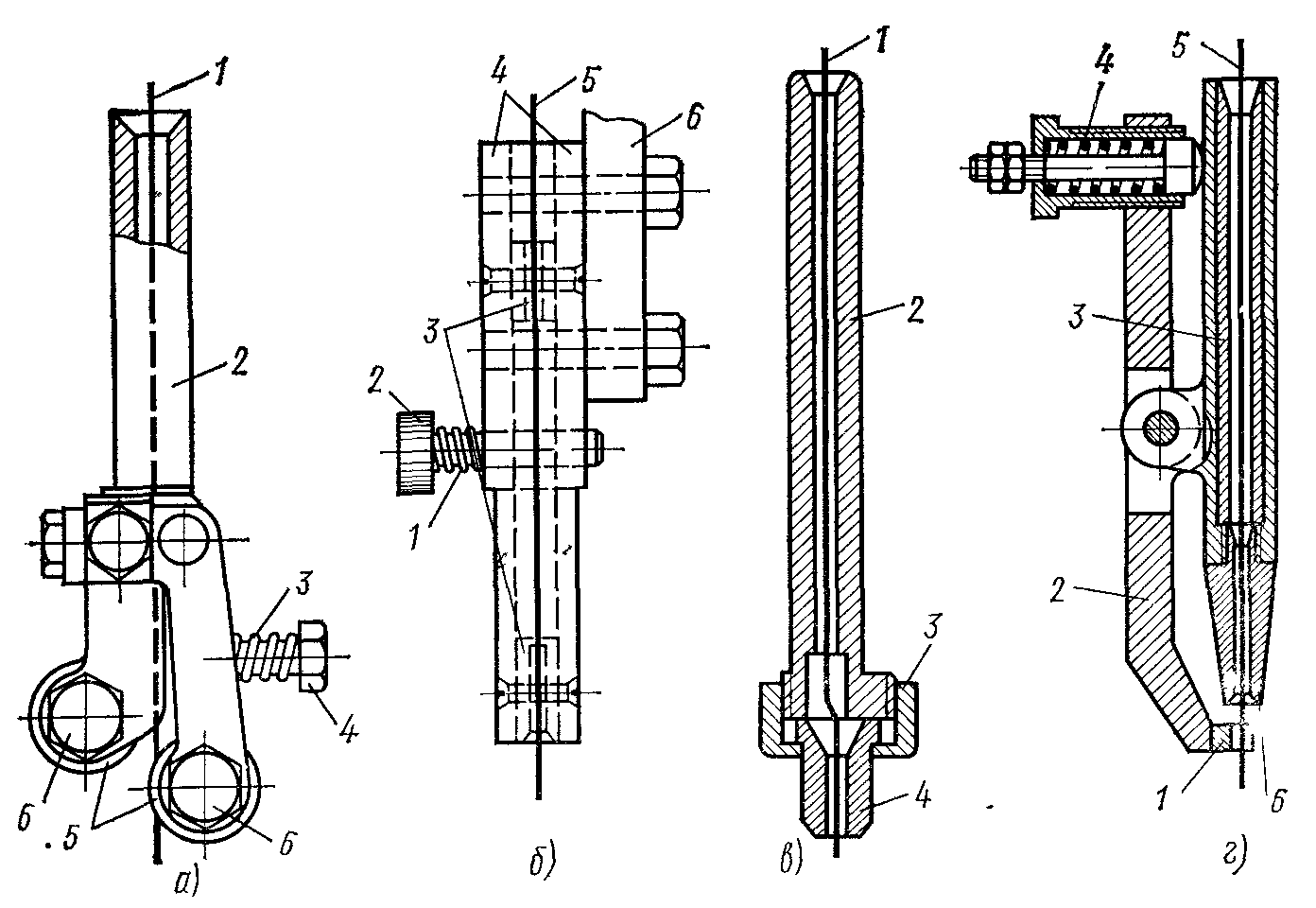

Рис.3.7

Токоподводящие мундштуки.

Роликовые (рис.3.7а), наиболее распространенные. Имеется 2, 3 неподвижных бронзовых тороидальных роликов между которыми скользит проволока. Ролики укреплены на токоведущем корпусе и поджимаются пружиной. По мере износа роликов их откручивают (отпускают), поворачивают на необходимый угол и снова закручивают.

Колодочные (рис3.7б) – две медные колодки с прорезями. Одна из колодок подвижна и прижимает проволоку к другой колодке. Сварочный ток подводится к неподвижной. Для уменьшения износа вставляют различные вкладыши с разными канавками, что позволяет использовать мундштук с различными проволоками.

Роликовые и колодочные мундштуки применяются для диаметров 3 – 5 мм.

Трубчатый мундштук (3.7в) – диаметр проволоки 1 – 2 мм. Скользящим контактом является бронзовый сменный наконечник, который крепится с помощью накидной гайки.

Ось наконечника со смещенным эксцентриситетом относительно оси мундштука. Контактное давление создается за счет изгиба и упругости проволоки.

Сапожковые (3.7г) для очень тонких проволок применяются лепестки.

Механизмы настроечных перемещений электрода.

В общем случае сварочный автомат должен иметь механизмы настроечного перемещения конца электрода вдоль трех осей декартовых координат и его наклона в двух плоскостях, параллельно и перпендикулярно оси шва.

Перемещение 1, 2 используется как в наладочном, так и в рабочем режимах, остальные – только в наладочном. В некоторых случаях часть перемещений не реализуется самим автоматом, а обеспечивается конструкцией станка или установки. В качестве механизмов для линейного перемещения используются винтовые суппорты, для угловых червячные сектора. Все механизмы выполнены с ручным или электрическим приводом.

Устройство для размещения электродного материала.

Выбираются в зависимости от исполнения аппарата и применяемых форм поставки проволоки.

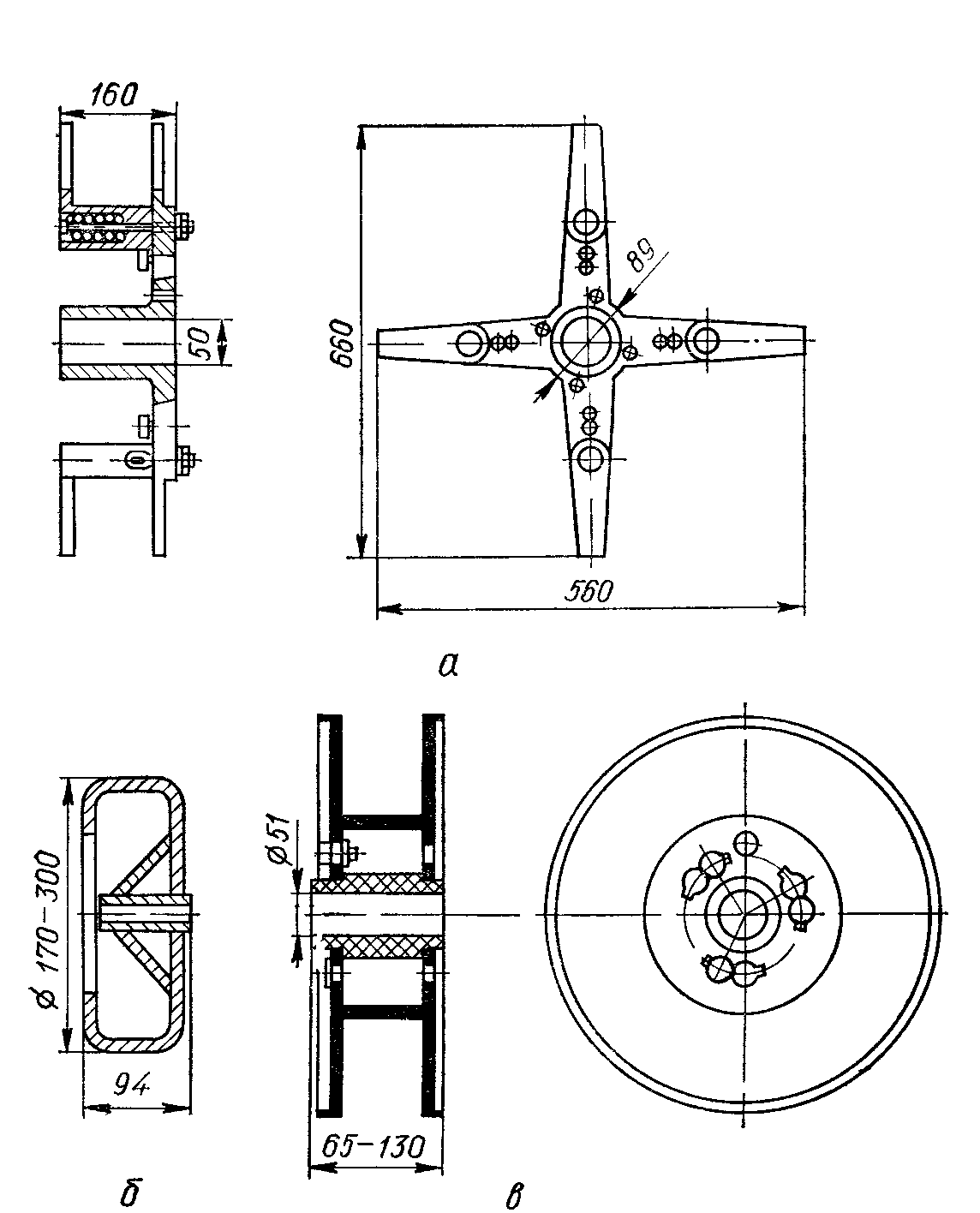

Рис.3.8. Кассетные

устройства для автоматов: а —

крестообразное; б — закрытое; в —

открытое.

Кассетное устройство открытого типа в России по ГОСТ 2247-79 – электродную проволоку поставляют в круглых мотках широкого допуска и мотках прямоугольного сечения.

Международный стандарт МС 864 поставляют электродную проволоку в виде:

Шпуль с отверстием 51мм, который одевают на штырь тормозного устройства.

Катушек, имеющих каркас ребордами.

Мотков, имеющих каркас 300мм, но без реборд.

В современных разработках применяются разъемные катушки прямоугольного сечения. Некоторые отечественные автоматы снабжены большими разъемными устройствами – фигурками.

Некоторые зарубежные фирмы поставляют проволоку в специальных контейнерах, которые допускают её подачу без вращения катушек. Проволока имеет очень высокое качество поверхности и минимальное время на замену. В сварочных тракторах применяют кассеты закрытого типа.

Флюсовая аппаратура.

Служит для подачи в зону сварки годного флюса и уборки неиспользованного для последующего использования. К флюсовой аппаратуре относят:

флюсовые аппараты;

приспособления для подачи или уборки флюса с помощью шнека, элеватора, транспортера и др.

вспомогательное флюсовое оборудование: уплотнения, бункеры, газоотсасывающие устройства и др.

Флюсоаппарыты.

По способу создания потока воздуха делятся на 3 группы:

Всасывающие – работают на разреженном воздухе;

Нагнетающие – на сжатом воздухе;

Смешанные – на одних участках на разреженном, на других – на сжатом воздухе.

По характеру циркуляции флюса:

С непосредственной циркуляцией – флюс постоянно всасывается, постоянно отсасывается;

С периодической циркуляцией. Флюс одновременно и всасывается и отсасывается, но это происходит периодически;

Без циркуляции. Флюс ссыпается и высыпается лишь при отключении аппарата.

По установке:

Стационарные;

Передвижные;

Переносные.

Разрежение во флюсоаппаратах создается с помощью пневмоустройств – воздушный эжектор или электроустановок – эксгаустер.

Рис. 3.9. Схема флюсовых аппаратов: а — непрерывной циркуляции (смешанная система); б—периодической циркуляции (всасывающая система); в — без циркуляции (всасывающая система). 1—смесь воздуха с флюсом, 2 — сжатый воздух; 3 — выход чистого воздуха; 4 — ссыпка флюса.

Самоходные тележки.

Тележки самоходного типа являются одновременно корпусом, на котором крепятся остальные узлы автомата. Существует несколько разновидностей привода тележки. Используется ступенчатое или плавное регулирование (изменение скорости вращения двигателя). Существенно отличаются тележки при движении с маршевой скоростью. Часть тележек имеет отдельный привод для маршевой скорости. Их конструкция усложняется применением электромагнитных муфт сцепления различных приводов на различные колеса. Однако это окупается при использовании автоматов в автоматизированных установках и поточных линиях. Различают велосипедные (трехколесные) и кареточные (четырехколесные) тележки. Велосипедные обеспечивают более точную установку конца электрода. Сцепление с рельсом за счет трения или помощью зубчатого зацепления. Более плавный ход – большая надежность.

Системы управления сварочными автоматами.

В течении цикла сварки необходимо выполнить минимум 5 операций:

I – возбуждение дуги.

Существует несколько способов:

а) возбуждение дуги на скорости подачи проволоки, равной заданной (для проволоки 0,62мм при сварке в защитных газах). Последовательность операций:

подача защитного газа

выдержка времени – для продувки шлангов от воздуха

подача напряжения на мундштук

включение двигателя подачи проволоки на рабочую скорость

b) возбуждение дуги на малой скорости подачи проволоки ( 1,62,5мм при сварке в защитных газах).

подача защитного газа

выдержка времени – для продувки шлангов от воздуха

подача напряжения на мундштук

включение двигателя на малой скорости подачи вперед

по сигналу о возбуждении дуги переключение скорости подачи на рабочую скорость

с) возбуждение дуги с предварительным закорачиванием.

Для тонкой проволоки при сварке под флюсом:

закорачивание проволоки на изделии в режиме настройки

ручное или дистанционное открытие заслонки (подсыпка флюса)

подача напряжения на мундштук

включение двигателя на малой скорости подачи вперед

с’) для средней проволоки сварки под флюсом:

закорачивание проволоки на изделии в режиме настройки

ручное или дистанционное открытие заслонки (подсыпка флюса)

подача напряжения на мундштук

включение двигателя на малой скорости подачи вперед

по сигналу о возбуждении дуги переключение скорости подачи на рабочую скорость

с’’) для толстой проволоки:

закорачивание проволоки на изделии в режиме настройки

ручное или дистанционное открытие заслонки (подсыпка флюса)

подача команды “пуск”

подача напряжения на дугу

включение двигателя назад на отрыв электрода. В некоторых системах эта команда не выполняется, а заменяется переплавлением проволоки или легкоплавкой вставки.

по сигналу о зажигании дуги двигатель подачи проволоки реверсирует, то есть переключается на рабочую скорость вперед.

Иногда применяют более сложные циклы с реверсированием двигателя вперед-назад или пробоем дугового промежутка осциллятором. Возбуждение дуги с закорачивание процесса при неподвижном мундштуке относительно свариваемых кромок, при других способах возбуждения может производиться как при рабочей скорости так и без неё. Все команды исполняются автоматически, за исключением ручных.

II управление сваркой погонного участка шва, может выполняться по одному из следующих вариантов:

а) со Vпод пров не зависящей от Uд. В этих системах блоки управления приводом подачи проволоки поддерживают постоянную скорость вращения двигателя в соответствии с командой “скорость подачи проволоки постоянна”.

б) со Vпод пров зависящей от Uд, задание для блоков управления : “напряжение дуги постоянна”.

В современных самоходных аппаратов более распространены системы (а), полуавтоматах (б). Современные системы управления позволяют регулировать с пульта все параметры режима, кроме расхода газа, который регулируется редуктором.

Рис. 3.10. Блок-схема

самоходного автомата для дуговой

сварки: 1 — источник сварочного тока;

2 — система управления источником

сварочного тока; 3—блок питания системы

управления; 4— логическая система, 5 —

панель управления, 6—газовый клапан

или привод флюсового затвора, 7—система

управления двигателем подачи проволоки

(М7 — двигатель подачи); 8—система

управления двигателем сварочною

перемещения (M8

— двигатель сварочного перемещения);

9— п — система управления двигателями

прочих перемещений (М9 — Mn

— двигатели прочих перемещении).

III Заварка кратера. После подачи команды на заварку кратера (кнопка оператора, концевой выключатель и так далее) система управления последовательно выполнит следующие команды:

снижение скорости сварки по заданной программе.

снижение Vпод пров или её прекращение

программное изменение напряжения дуги (если предусмотрено снижение Vпод пров)

В результате выполнения всех этих команд кратер заваривается.

IV Окончание шва может выполняться системой автоматически вслед за завершением заварки кратера. В некоторых автоматах оперативным нажатием кнопки «стоп», а в большинстве случаев обрывом дуги при её удлинении. Обычно сигналом о завершении заварки кратера служит сигнал о прекращении подачи тока. После команды об окончании шва система выполняет последовательно следующие команды:

отключение источника

выключение подачи проволоки и движения

прекращение подачи флюса

3’. прекращение подачи газа

V Перемещение головки к участку следующего шва. В современных аппаратах эта операция как правило механизирована и проводится на повышенной маршевой скорости. Причем по этой команде должны выполняться такие движения головки, которые необходимы, для того чтобы задеть за выступающие части свариваемого изделия.

Роликовые копиры.

Рис 3.11 Роликовые

копиры: a

— двухроликовый

б — трехроликовый.

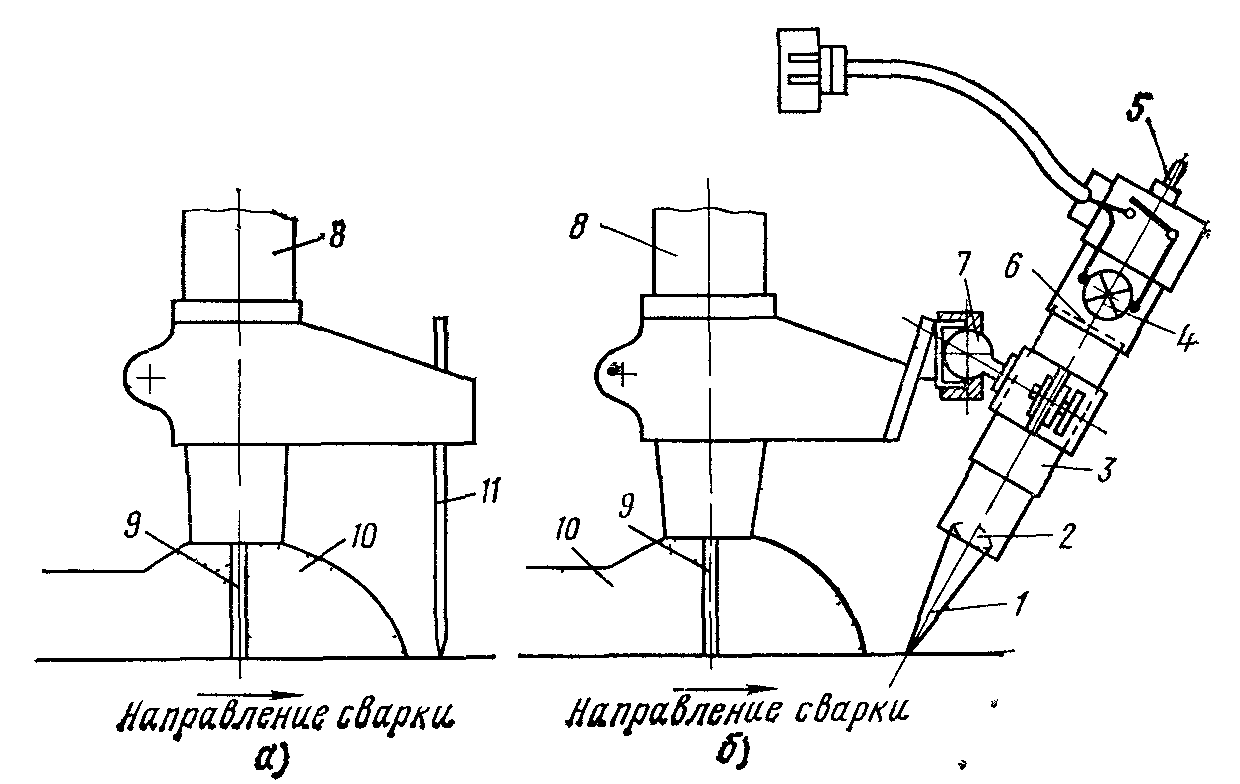

Указатели положения электродной проволоки.

Используются для ручной корректировки направления подачи проволоки при сварке без разделки кромок. Указатели могут быть световыми и стрелочными.

Концы указателей располагаются в одной плоскости с электродной проволокой. Сварщик, наблюдая за положением, вручную корректирует положение указателя.

Рис. 3.11 Указатели

положения электродной проволоки:

1—пучок света, 2—линза, 3—корпус,

4—электрическая лампочка, 5—выключатель,

6 — диафрагма; 7 — шарнир, 8 — ссыпной

патрубок сварочного автомата, 9 —

электродная проволока, 10 — слой флюса,

11 — стрелка указатель.

Сварочные трактора.

Сварочным трактором называется аппарат для автоматической сварки, имеющий две отличительные особенности:

При сварке он движется непосредственно по изделию или по легкому переносному рельсовому пути, который укладывается параллельно сварочному шву.

Сварочный трактор может транспортироваться рабочим-сварщиком. Транспортировка осуществляется перекатыванием и переноской через препятствия.

Сварочный трактор представляет собой комплекс, в который входит самоходная тележка каретного типа, механизм подачи проволоки, механизмы настроечных перемещений, упрощенная флюсовая и газовая аппаратура, система управления. Сварочный трактор состоит в основном из тех же узлов что и самоходный аппарат, но конструкция этих узлов отличается, так как к трактору предъявляется требование минимальной массы, но не менее 40 кг (до 60 кг) и размеров. Особенности конструкции узлов привели к созданию специфических конструкций, которые выполняют сразу несколько функций, причем каждая модель сварочного трактора конструировалась специфично.

Классификация сварочных тракторов.

По способу защиты:

Сварка открытой дугой

Газовая защита

Под флюсом

Сварка неплавящимся электродом и тд.

По числу дуг:

Однодуговые

Двухдуговые

Трехдуговые

Трактора могут иметь один, два, и более двигателей. В процессе развития сварочных тракторов сложилось два направления:

Сварочные трактора, которые передвигаются непосредственно по изделию. Компактность конструкции, небольшая масс, не требует специальных устройств для корректировки, поэтому габариты меньше, конструкция проще.

Сварочные тракторы предназначены для движения по рельсовым путям, которые укладываются рядом со швом .

Тракторы первого направления применяют в массовом производстве. Второго направления обычно для индивидуального производства.

Лекция № 8