3. Технологический процесс производства

Глину, добытая из карьера, первоначально проходит естественную обработку в конусах (2). Она хранится в них в течение двух-трех лет подвергаясь попеременному замораживанию и оттаиванию. При этом разрушается ее природная структура. Затем глина различными видами транспорта доставляют на завод, где складируют в ямные глинозапасникисм(9), оборудованные загрузочными конвейерами и многоковшовым погрузчиком, с учетом тридцатидневного запаса. Из глинозапасника (9) глина поступает в технологический процесс.

Предварительная подготовка сырья.

Поступающие в производство глину и добавки подвергают обработке для разрушения остаточной после конусования природной текстуры глины, тщательного смешивания ее с добавками и получения формовочной массы, гомогенной по составу и влажности.

На первом этапе подготовки глины перед поступлением в глинозапасник ее предварительно рыхлят. Для рыхления глины применяются стационарные и передвижные глинорыхлители (6). Стационарные глинорыхлители устанавливают над корпусом ящичного питателя. Они бывают одновальные и двухвальные. Одновальный глинорыхлитель состоит из корпуса, вала с билами и привода. Корпус имеет вид удлиненного бункера, внизу которого установлена решетка; между ее прутьями проходят билы. Измельченные комья глины через решетку падают в ящичный подаватель.

Двухвальные глинорыхлители применяют для рыхления особо плотных глин. Валы с билами вращаются навстречу друг другу, при этом билы одного вала входят в пространство между билами другого вала.

В данной схеме используется передвижной рыхлитель СМК-255 (6).

После

предварительного дробления глина

поступает в ящичный подаватель (7),

который предназначен для дозировки

глины с добавками  (опилками),

равномерной подачи смеси на переработку

и частичного измельчения крупных комьев

глины.

(опилками),

равномерной подачи смеси на переработку

и частичного измельчения крупных комьев

глины.

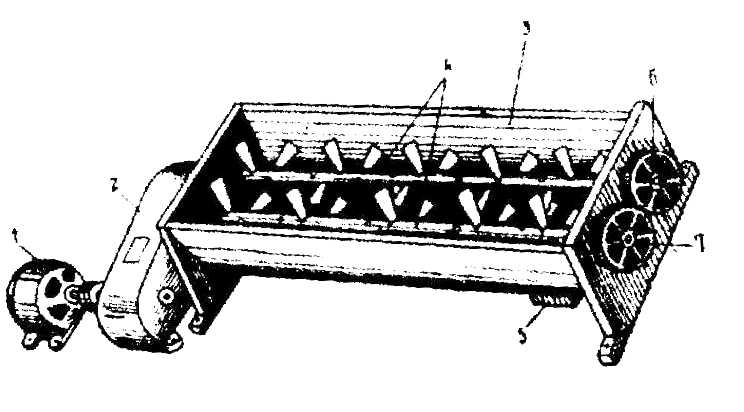

Ящичный питатель СМК-664(рис.1) представляет собой металлический ящик, разделенный вертикальными перегородками (заслонками) на несколько отсеков для составных частей массы. Материал в эти отсеки насыпается сверху вниз, через решетку. В отсеках заслонки поднимают и закрепляют на разной высоте, в зависимости от процентного содержания в сырьевой смеси засыпаемых материалов. Уровень материала в отсеках подавателя всегда должен быть выше уровня подъема заслонки, во избежание нарушения технологического процесса. Дном ящика является металлическая бесконечная пластинчатая лента, укрепленная на двух рамковых цепях и приводимая в движение через редуктор электродвигателя. Эта лента, двигаясь в сторону открытой части питателя, транспортирует материал к валу с билами, где крупные комья разбиваются.

В целях увеличения запаса глины в ящичном питателе его заглубляют и над ним устраивают открытый бункер, объемом, превышающим вместимость питателя в несколько раз.

Рис.1. Ящичный питатель.

Глина

и опилки из ящичного питателя поступают

на ленточный транспортер, который

подает массу на камневыделительные

вальцы ИАПД-И21

(8).

Глина

и опилки из ящичного питателя поступают

на ленточный транспортер, который

подает массу на камневыделительные

вальцы ИАПД-И21

(8).

Назначением вальцев является нарушение геологической структуры глины, т.е. проминка и помол глины, а также выделение каменистых включений. С этой целью один из валков делается зубчатым или рифленым (удар, раздавливание и разрывание глины). Дезинтеграторный зазор между валками - 8 - 10 мм.

Глина подается на ребристый валок, под действием удара ребра комок глины деформируется, поглощается энергия удара, и глина отбрасывается на тихоходный валок. Камень же, ударяясь о тихоходный валок, отскакивает от него и попадает в лоток.

После этого глина поступает в глинозапасник (9), откуда поступает в дозатор (10), предназначенный для совместного дозирования глины и полиэтиленовой крошки.

Крошка, приготовленная путем дробления различных пленок, бутылок и других полиэтиленовых отходов, поступает сюда ленточным конвейером. Измельчение проводится с помощью дробилки для полимерных отходов ST-36/90 (4). Она представляет собой низкошумную дробилку полимеров с системой пневмовыгрузки (с помощью воздуха) измельченных отходов. Предназначена для переработки всех видов пластика: бутылок, контейнеров, пленки.

Масса, полученная после дозирования, поступает для смешения и гомогенизации в двухвальный смеситель УСМ-105 (11) (рис 2). Здесь шихта увлажняется и перемещивается до однородной по составу и влажности массы. Она увлажняется до влажности 18 - 20% для лучшего измельчения в бегунах.

Качество переработки глины в глиномешалках (смесителях) зависит:

• от количества лопастей: чем их больше, тем лучше прорабатывается глина;

• от степени наклона лопастей. С увеличением угла наклона лопастей масса движется по глиномешалке скорее, но перерабатывается хуже; поэтому лучше уменьшить угол наклона лопастей, но одновременно увеличить количество оборотов вала;

• от длины глиномешалки. При всех равных условиях (наклон и количество лопастей, скорость вращения вала) качество переработки массы в длинной глиномешалке будет выше.

Двухвальная глиномешалка лучше перерабатывает массу, чем одновальная, т.к. имеет большее количество лопастей. Кроме того, в двухвальной глиномешалке лопасти одного вага заходят за лопасти другого, что также улучшает проминку глины. Лопастной двухвальный смеситель (глиномешалка) представляет собой корпус 3 в виде корыта, в котором помещены 2 вала 4 с лопастями. В смеситель, через 2 трубы подаются вода и пар. Труба для воды крепится в верхней части корпуса и имеет вентиль, который регулирует подачу воды. Зазор между корытом глиномешалки и лопастями, во избежание обратного движения глины, должен быть не более 3 мм.

Рис. 2. Глиномешалка двухвальная УСМ-105:

1 - электродвигатель; 2 - редуктор; 3 - корыто; 4 - два вала, вращающиеся навстречу друг другу; 5 - выгрузка; 6, 7 - зубчатые передачи.

При пароувлажнении верх корпуса закрывают корытообразной крышкой, которая служит для сохранения тепла и уменьшения утечки пара; на крышке устроен загрузочный люк. Валы с лопастями вращаются навстречу друг другу, передвигая массу к выгрузочному отверстию, расположенному в нижней части корыта в конце глиномешалки.

Если производительность глиномешалки превышает производительность последующих за ней глинообрабатывающих и формующих машин, то для устранения частых остановок снижают частоту вращения вала или уменьшают угол поворота лопастей. Лучшее смешивание и обработка пластичных масс получается, когда масса, заполняющая корпус смесителя, покрывает валы, но не выше, чем на 1/3 высоты лопастей, находящихся в верхнем положении.

Масса, поступающая в смеситель, проминается и перемешивается плоскими лопастями, затем захватывается винтовыми лопастями и продавливается через отверстия фильтрующей решетки в приемную воронку ленточного конвейера. Размер отверстия в квадратной решетке составляет 20 - 25 мм, при толщине перегородок 8 - 10 мм. Однородность массы, прошедшей через такой смеситель, значительно повышается.

Глина, вышедшая из смесителя, направляется в бегуны мокрого помола СМ-268 (12). Они раздавливают и одновременно растирают глину. Бегуны действуют на материал весом своих катков, поэтому раздавливание у бегунов больше, чем на вальцах.

При

пластическом способе заготовки массы

применяются бегуны мокрого помола с

дырчатой чашей. Катки расположены на

разном расстоянии от центра. Один каток,

бегущий по сплошной части чаши,

раздавливает

и растирает массу а другой (наружный)

продавливает ее сквозь решетчатую часть

днища. Чаша неподвижна, вращаются катки

и тарелка.

раздавливает

и растирает массу а другой (наружный)

продавливает ее сквозь решетчатую часть

днища. Чаша неподвижна, вращаются катки

и тарелка.

Каждый каток этих бегунов весит до 6 т. Катки установлены на разном расстоянии от центральной вертикальной оси, причем каждая из них, независимо от другого, может подниматься вместе с осью коленчатого вала, на котором он укреплен. Катки приподнимаются при увеличении слоя материала, или попадании твердого включения. Масса направляется на катки системой направляющих скребков, которые не позволяют глине попасть на решетку для продавливания раньше времени. Скребки устанавливают так, что глина сначала попадает под каток, более удаленный от центрального вала, а затем - под второй, ближний к валу каток, для продавливания. Ширина катков в бегунах различна - от 210 до 500 мм. Между диаметром катков и размерами размалываемых кусков материала имеется определенная зависимость. Как показывает опыт, куски хорошо затягиваются под катки, если диаметр катков превышает средний диаметр кусков размалываемой породы в 20 - 23 раза. Продавливаемый через решетку материал поступает на разгрузочную тарелку.

Масса, прошедшая бегуны, поступает в башенный шихтозапасник СМ-178 (13) для вылеживания, где происходит равномерное распределение влаги, набухание глинистых частиц и обволакивание зерен заполнителя глиной. Установлено, что прочность изделий из масс, подвергавшихся вылеживанию, повышается на 20 - 30%.

Башенный силос представляет собой цилиндрическую емкость, расширяющуюся в нижней части. Дно башни выложено из перфорированных плит, над которыми вращаются два ножа протирателя, вертикальный вал которого приводится во вращение от специального привода.

Глина

сверху загружается в приемное устройство.

По мере вылеживания опускается на дно

силоса, протирается ножами через

перфорированные  плиты

и поступает на вращающуюся тарель,

откуда винтом выгружается на конвейер.

плиты

и поступает на вращающуюся тарель,

откуда винтом выгружается на конвейер.

Совмещение процессов вылеживания в течение 8 - 10 часов, парового прогрева, протирания массы через перфорированную решетку силосной башни дает возможность получать массу высокого качества.

Емкость силосов - 100 - 150 м3, запас глины - не менее чем на 5 суток.

После шихтозапасника для лучшего помола и перемешивания глина поступает в вальцы тонкого помола СМ-368 (14). Вальцы тонкого помола служат для перетирания глинистых частиц и разрушения микроагрегатов или уменьшения их прочности. Они представляют собой два гладких валка, вращающихся навстречу друг другу с разными окружными скоростями. Зазор между валками составляет 2 - 3 мм, скорость вращения одного валка равна 8 - 10 м/сек, скорость другого валка на 15 - 20% больше. Если валки вальцев раздвинуты на большое расстояние или вращаются с одинаковой окружной скоростью, то они не производят полезной работы. Опытным путем доказано, что при пропускании глины через гладкие вальцы с зазором 6 - 7 мм, количество частиц меньше 0,01 мм не изменилось, а при зазоре 2 - 3 мм увеличилось на 10 - 20%.

Для того чтобы вальцы работали эффективно, необходимо каждую смену измерять зазор между валками. В случае необходимости - шлифовать валки, учитывая, что находящийся в глине песок истирает поверхность валков и делает ее неровной, а затем сдвигать валки до получения нужной величины зазора.

Полученная шихта следует на формование.