1) История развития науки об организации производства

Научная организация производства зародилась во второй половине 19 века. Основоположник этой науки Фредрик Уинслоу Тейлор (1856-1915). Его труд “Принципы научного управления ” гласил, что главнейшей задачей управления предприятием должно быть обеспечение максимальной прибыли для предпринимателя. Тейлор осуществил организацию элементов производства внутри предприятия:

- отделил подготовку к выполнению производственных операций от их исполнения;

- дифференцировал процесс труда, закрепив за каждым рабочим, как правило, одну повторяющуюся операцию;

- ввел хронометраж как средство устранения лишних, неловких приемов работы;

- разработал системы учета и контроля;

- предложил аппарат функциональных руководителей – мастеров и инструкторов, каждый из которых ведал одной стороной трудовой деятельности рабочего;

- разработал сдельно-дифференциальную систему зарплаты, суть которой заключалась в двойном тарифе: оплата по “низкой шкале” при невыполнении нормы и по “высокой шкале – при его выполнении, сама же норма устанавливалась с помощью хронометража самых лучших, специально тренированных рабочих”.

Генри Форд (1863-1947) ввел в 1913 году на своем автозаводе ленточный конвейер, позволивший сократить цикл сборки с полутора дней до 93 минут. Человек превращался в придаток машины.

Технические , технологические и организационные новшества Форда:

- разработка организации массового поточного производства;

- высокий уровень стандартизации элементов производства;

- организация системы внутризаводского транспорта и другие.;

Системы Тейлора и Форда используются в мире в настоящее время.

Г. Эмерсон (1853-1931) – выдвинул 12 принципов, соблюдение которых обеспечивает повышение производительности труда в любой сфере деятельности.

Анри Файоль (1841-1925) – создатель системы управления производством, основанной на выделении шести групп функций:

-технических;

- коммерческих;

- финансовых;

- охраны;

- счетных;

- административных;

К. Адамецки (1866-1933) – создатель теории построения производственных процессов во времени, разработчик графиков движения деталей по операциям и формул для расчета производственного цикла.

М. Уолкер, Д. Келли – создали системы сетевого планирования и управления.

В России в 1918-1919 годах были начаты и получили развитие научные работы в области совершенствования организации труда, управления на предприятиях. В 1920 году был создан Центральный институт труда (ЦИТ) – директор Гастеев А.К. (1882-1941). Он провел огромную работу в области НОТ в нашей стране. Проблемами организации и управления занимались у нас более 10 НИИ.

В.И. Иоффе (1886-1947) – разработал теорию организации производственного цикла во времени.

Л.В. Конторович (1912-1986)- провел первые работы по методическим методам оптимального планирования, заложившие основы линейного программирования.

В 50-60-е годы на Новочеркасском электровозостроительном заводе была впервые внедрена система непрерывного оперативного планирования производства, получившая в последствии широкое распространение на заводах серийного производства. Система называлась “Р-Г”. В Уфе эта система нашла широкое применение на заводах военно-промышленного комплекса (ВПК). В 70-х годах эта система была усовершенствована работниками Уфимского приборостроительного завода под руководством его легендарного директора Ковалева Н.Г. и получила название “Ритм”.

В 60-80-х годах совершенствовались методы организации конструкторской и технологической подготовки производства, методы оценки эффективности новой техники по фазам жизненного цикла. Эти работы связаны с именами профессоров М.И. Ипатова (1923-1996), А.В. Проскурякова (1918-2001), создавших новые направления в этих областях науки об организации производства.

В настоящее время уделяется большое внимание созданию теории и практическому применению информационных технологий в производстве. Появилось новое направление по созданию интегрированных АСУ, которые включают в себя вопросы ERP – систем и CALS – технологий.

Под CALS – технологией понимается непрерывная информационная поддержка жизненного цикла изделия. Жизненный цикл изделия (ЖЦИ) с учетом применения CALS – технологии представлен на рис.1.1. Девять фиксированных этапов ЖЦИ являются основой для формирования единого информационного пространства интегрированной АСУП, отражающего информационные характеристики системы в пространстве и времени.

В современных рыночно–экономических отношениях ведется интенсивный поиск потенциальных товаров и услуг предприятия с целью формирования своего сегмента в рынке. Поэтому отдел маркетинга и информации должен выявить требования к новым изделиям и (или) модернизации старых изделий со стороны рынка, то есть должен быть проведен маркетинговый анализ изделий и выдано техническое задание (ТЗ) в конструкторские службы предприятия (Этап 1 ЖЦИ).

Р ис. 1.1. Жизненный цикл изделия

На основании этого ТЗ конструкторские службы должны осуществлять проектирование и инженерный анализ новых изделий (модернизацию старых изделий) и в автоматизированном режиме выдать конструкторскую документацию (чертежи, технические условия, инженерные расчеты) в электронном виде (Этап 2 ЖЦИ).

Конструкторская документация основных изделий в электронном виде должна передаваться в технологические службы предприятия для проектирования и инженерного анализа технологической оснастки с выдачей технической документации (чертежи, технические условия, инженерные расчеты) в электронном виде (Этап 3 ЖЦИ).

На основании конструкторской документации и документации на технологическую оснастку в электронном виде технологические службы предприятия должны разрабатывать в автоматизированном режиме технологические процессы по механообработке, сварочному производству, металлургии и другим технологическим процессам и формировать сквозной технологический процесс, с выдачей в электронном виде технологической документации (Этап 4 ЖЦИ).

При необходимости, на основании результатов предыдущего этапа жизненного цикла изделия, необходимо в автоматизированном режиме осуществить разработку управляющих программ для станков с ЧПУ (Этап 5 ЖЦИ).

Следующим шестым этапом жизненного цикла изделия является управление производством, содержащим 14 функциональных подсистем ERP - системы:

- конструкторская подготовка производства (КПП);

- технологическая подготовка производства (ТПП);

- оперативное управление основным производством (ОУОП);

- управление материально-техническим снабжением и финансово-сбытовой деятельностью (УМТСиФСД);

- технико-экономическое управление и финансовая деятельность (ТЭУиФД);

- управление кадрами (УК);

- управление качеством (Укач.);

- бухгалтерский учет (БУ);

- управление инструментальным производством (УИП);

- управление цехом основного производства (УЦОП);

- управление маркетингом (УМ);

- управление ремонтом оборудования (УРО);

- управление строительством и ремонтными работами (УСиРР);

- система мониторинга условий и охраны труда предприятия (СМУиОТП).

На седьмом этапе жизненного цикла изделия осуществляется автоматизированное испытание изделия с выдачей в электронном виде результатов испытания.

На восьмом этапе жизненного цикла изделия осуществляется эксплуатация изделий с автоматизированной обработкой и выдачей в электронном виде сведений об учете эксплутационных характеристик изделия.

На последнем девятом этапе жизненного цикла изделия при необходимости в автоматизированном режиме осуществляется разработка технической документации по утилизации изделия, а также в автоматизированном режиме осуществляется учет утилизации.

2) Производство как объект управления

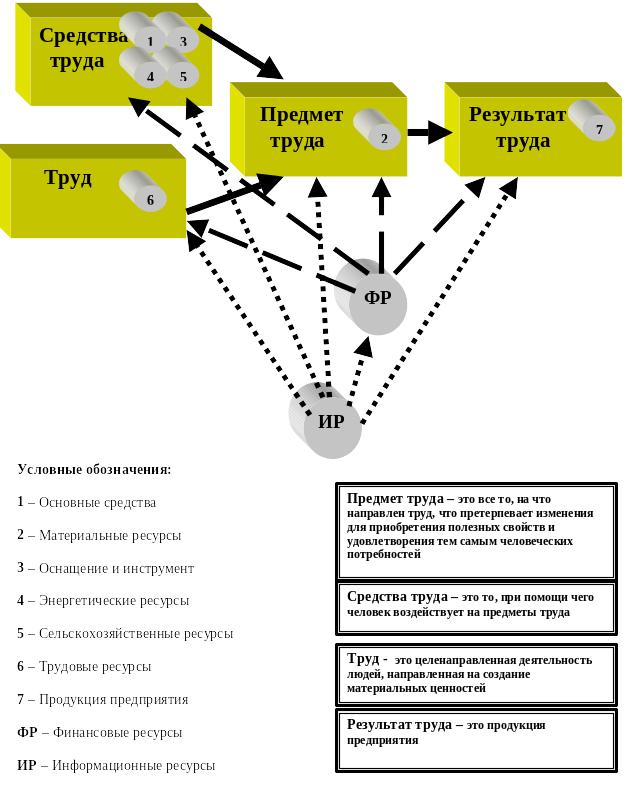

Машиностроительные предприятия являются ключевыми для народного хозяйства. Они обеспечивают разнообразные потребности общества и отдельного человека благодаря производству машин, оборудования, приборов. Любое производство включает в себя три составные части:

1. Труд человека, т.е. целенаправленную производительную деятельность (трудовые ресурсы).

2. Предметы труда – то, на что направлена деятельность человека (материальные ресурсы).

3. Средства труда – это то, с помощью чего происходит изменение предметов труда. К ним относятся:

- основные средства (технологическое оборудование, сооружения, производственные здания);

- оснащение и инструмент;

- энергетические ресурсы.

4. Результат труда – это продукция предприятия.

У правлять

предприятием – это, стало быть, управлять

его ресурсами. Состав ресурсов и схема

их взаимосвязей при выпуске продукции

предприятия отражены на рис. 1.2.

правлять

предприятием – это, стало быть, управлять

его ресурсами. Состав ресурсов и схема

их взаимосвязей при выпуске продукции

предприятия отражены на рис. 1.2.

Рис. 1.2. Укрупненная схема взаимосвязей ресурсов производства при выпуске продукции предприятия

Организация машиностроительного производства – это система знаний в области производства продукции предприятия, аккумулирующая анализ накопленного производственного опыта и результатов научных исследований. Как система знаний организация производства наиболее эффективно обеспечивает соединение в единое целое составных частей производства для получения конечного результата – готовой продукции на предприятии.

В новых рыночных экономических отношениях необходимо уточнение слова “предприятие”. С точки зрения регулирования имущественно–правовых отношений необходимым понятием предприятия является: “Предприятием как объектом прав признается имущественный комплекс, используемый для осуществления предпринимательской деятельности” (ст. 132 ГК РФ). Очевидно, такое понимание “предприятие” оказалось необходимым Законодателю для регулирования имущественно–правовых отношений, но оно не является достаточным с точки зрения организации деятельности предприятия, эффективного взаимодействия его составных частей (элементов), т.е. с точки зрения организации производства.

С позиций науки об организации производства необходимо учитывать не только то, в какой имущественно–правовой форме осуществляет свою деятельность машиностроительное предприятие, но также и:

- разнообразие выполняемых процессов;

- взаимосвязь процессов;

- территориальную обособленность выполняемых процессов.

На МП выделяются следующие виды процессов:

- производственные процессы;

- инновационные процессы;

- процессы функционального обслуживания

производственных и инновационных

процессов (См. рис. 1.3).

процессы функционального обслуживания

производственных и инновационных

процессов (См. рис. 1.3).

Рис.1.3. Разновидность процессов, характерных для МП

Производственные процессы – это совокупность действий работающих и средств труда, необходимых для изготовления продукции. В их состав входят процессы изготовления заготовок, ДСЕ (технологические процессы), а также процессы, обеспечивающие основные процессы ремонтом, инструментом , контролем, транспортом (вспомогательные и обслуживающие процессы).

Инновационные процессы – это процессы разработки новых видов продукции, технологии. Крупные МП имеют подразделения, где проводятся эти работы, однако в условиях углубляющегося разделения и кооперации труда могут существовать МП, где инновационные процессы присутствуют минимально, а необходимая конструкторско–технологическая документация приобретается со стороны.

Процессы функционального обслуживания производственных и инновационных процессов (МТС, нормирование, планирование и т. д) обеспечивают взаимодействие всех элементов производства, гарантируют жизнедеятельность предприятия.

Необходимое и достаточное наименование предприятия будет следующим: “МП – это территориально обособленная хозяйственная организация, в которой осуществляются взаимосвязанные производственные процессы изготовления продукции”.

3) Производственный процесс и его структура

Производственный процесс представляет собой совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции (ГОСТ 14.005-83).

Технологический процесс (ГОСТ 3.1109-82) является частью производственного процесса, содержащей целенаправленные действия по изменению и (или) определению состояния предмета.

Законченная часть техпроцесса , выполняемая на одном рабочем месте, называется технологической операцией.

Производственный процесс состоит из трудовых и автоматических процессов, а также естественных процессов, не требующих , как правило, затрат труда (например, время на охлаждение отливок, старение заготовок).

Имеющая на практике классификация производственных процессов, позволяет построить код производственного процесса. Макет этого кода представлен на рис. 2.1.

Р ис.

2.1. Макет кода производственного процесса

ис.

2.1. Макет кода производственного процесса

Описание макета кода производственных процессов

Признак назначения производственных процессов занимает один первый разряд кода и имеет следующие значения:

1 – основные производственные процессы

2– вспомогательные производственные процессы

3 – обслуживающие производственные процессы

Основные производственные процессы осуществляют непосредственное изменение формы или состояния материала продукции, являющейся в соответствии со специализацией предприятия товарной, например, в авиационном производстве – это процессы изготовления деталей самолета и сборки из них узлов, агрегатов и самолета в целом, на инструментальных заводах – это изготовление инструмента.

Вспомогательные производственные процессы осуществляют изготовление продукции, как правило, используемой на самом предприятии, для обеспечения нормального функционирования основных процессов, например, изготовление технологической оснастки , средств механизации и автоматизации собственного производства, запасных частей для ремонта действующего оборудования, производство на предприятии всех видов энергии (электроэнергия, газ, пар, и др.)

Обслуживающие производственные процессы обеспечивают основные и вспомогательные процессы услугами, необходимыми для их нормального функционирования, например, транспортные и складские.

Признак характера выполняемых технологических операций занимает один второй разряд и имеет следующие значения:

1 – заготовительные технологические операции

2 – обрабатывающие технологические операции

3 – сборочные технологические операции

Заготовительные технологические операции осуществляют изготовление литых, сварных, кованых и других заготовок.

Обрабатывающие технологические операции осуществляют обработку резанием, термообработку деталей, гальванопокрытие.

Сборочные технологические операции осуществляют сборку узлов и изделий и их упаковку.

Признак степени автоматизации производственного процесса занимает один третий разряд и имеет следующие значения:

1 – ручные производственные процессы

2 – механизированные производственные процессы

3 – автоматизированные производственные процессы

4 – автоматические производственные процессы

Ручные производственные процессы выполняются без помощи механизмов, например слесарные работы, ручная разметка заготовки и другие.

Механизированные производственные процессы выполняются рабочими с помощью средств, снижающих величину физических нагрузок, например работа на универсальном токарно-винторезном станке.

Автоматизированные производственные процессы частично выполняются без участия человека , за которым могут остаться только функции загрузки, корректировки, наблюдения, например при работе на полуавтоматическом станке.

Автоматические производственные процессы полностью высвобождают рабочего от выполнения операций, оставляя за ним функции наблюдения за ходом производства, загрузки заготовок и выгрузки готовых деталей, например при работе на обрабатывающем центре, станке с ЧПУ.

Признак характера объекта производства занимает один четвертый знак и имеет следующие значения:

1 – простые процессы

2 – сложные процессы

Простые процессы состоят из последовательно выполняемых операций, например изготовление одной детали, партии одинаковых деталей, группы разных по конструкции деталей, но имеющих технологическое сходство и обрабатываемых на одном рабочем месте, участке, линии, а также процессы сборки изделия или его узлов. Структура такого процесса (порядок выполнения операций) определена технологией изготовления деталей или сборочных единиц (ДСЕ).

Сложные процессы состоят из последовательно и параллельно выполняемых операций, например изготовление сборочной единицы (узла) из нескольких деталей или всего изделия, например изготовление изделия с использованием разузлования (См. рис.2.2).

В ершины

определяют изделие, ДСЕ, а дуги –

количество вхождений деталей в узлы и

узлов в изделие. На рис. 2.2. представлено

прямое вхождение. Полное вхождение

можно посчитать, например вхождение

детали 1 в изделие 1 составляет: 10 х 6 х 2

= 120.

ершины

определяют изделие, ДСЕ, а дуги –

количество вхождений деталей в узлы и

узлов в изделие. На рис. 2.2. представлено

прямое вхождение. Полное вхождение

можно посчитать, например вхождение

детали 1 в изделие 1 составляет: 10 х 6 х 2

= 120.

Рис. 2.2. Пример разузлования изделия

Структура сложного процесса зависит как от состава технологических процессов изготовления и сборки, так и от порядка их выполнения, определяемого конструкцией ДСЕ

Признак цеха занимает два разряда, пятый и шестой. Значения берутся из классификатора структурных подразделений конкретного предприятия.

Номер производственного процесса занимает три разряда, седьмой, восьмой и девятый. Он привязан к конкретному структурному подразделению машиностроительного предприятия. Создается классификатор производственных процессов машиностроительного предприятия в привязке к структурным подразделениям.

4) Основные принципы организации производственного процесса

Основными принципами являются: дифференциация, концентрация и интеграция, специализация, пропорциональность, параллельность, прямо точность, непрерывность, ритмичность, автоматичность, гибкость, электронизация.

Значение и важность этих принципов в конкретных условиях производства могут меняться. В связи с развитием и совершенствованием машиностроительного производства возникают новые принципы или утрачивают силу прежние.

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, операции, переходы, приемы, движения. Анализ особенностей каждого элемента частичного процесса позволяет выбрать наилучшие условия для его осуществления, обеспечивающие минимизацию суммарных затрат всех видов ресурсов. Это применительно к обычному оборудованию (станкам).

Принцип концентрации операций и интеграции производственного процесса применяется на современных обрабатывающих центрах и станках с ЧПУ, роботах. Операции становятся более объемными, сложными на прогрессивном оборудовании в сочетании с бригадным принципом организации труда. На поточных линиях в едином комплексе решаются задачи обработки, сборки транспортировки ДСЕ. Эффективность гибких производственных систем обеспечивается за счет взаимной координации процессов проектирования, изготовления, транспортирования , контроля, складирования, обслуживания и управления всей сложной производственной системой.

Принцип специализации основан на ограничении разнообразных элементов производственного процесса. В частности выделяются группы рабочих, специализирующихся по профессиям, что способствует росту их квалификации и производительности труда. Однако целесообразная организация производства в некоторых случаях требует овладения смежными профессиями, чтобы обеспечить взаимозаменяемость рабочих в процессе производства. Иногда переключение рабочих с одного вида работ на другие позволяет снизить нагрузки, вызванные монотонностью и однообразием операций. Уровень специализации рабочего места определяется коэффициентом закрепления операций Кзо , то есть количеством деталеопераций, выполняемых на рабочем месте за определенный промежуток времени. :

Кзо = nто/ ср ,

где:

nто – число наименований технологических операций, выполняемых за плановый период (например, месяц)

ср - - расчетное число загруженных рабочих мест цеха (участка)

При Кзо = 1 обеспечивается узкая специализация рабочего места и создаются предпосылки для роста производительности труда за счет выработки трудовых навыков рабочих, возможностей технического оснащения труда и т. п.

При закреплении за рабочим местом нескольких деталеопераций или отсутствии постоянного закрепления возникают потери времени при переходе рабочего с одной операции на другую, замедляется выработка трудовых навыков. Специализация производственных участков, цехов, заводов предполагает ограничение номенклатуры деталей или изделий, обрабатываемых (или собираемых) в этих производственных подразделениях. Если объем выпуска и трудоемкость детали или изделия одного наименования обеспечивают полную загрузку рабочих мест, создаются одно-предметные поточные линии, предметно-замкнутые участки или даже специализированные заводы.

Принцип пропорциональности предполагает относительно равную пропускную способность всех структурных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение этого принципа приводит к возникновению “узких мест” в производстве, или к неполной загрузке рабочих мест, участков, цехов, к снижению эффективности функционирования всего машиностроительного предприятия.

Коэффициент пропорциональности Кпр рассчитывается по формуле:

Кпр = 1 – nуч.уз. / nобщ,

где:

nуч.уз – число участков (или групп оборудования) являющихся “узким местом”;

nобщ – общее число участков (или групп оборудования).

Принцип параллельности заключается в максимально возможном совмещении отдельных производственных процессов во времени, что может существенно сократить время от запуска в производство до выпуска готовой продукции. Параллельность достигается при обработке одной детали на одном станке несколькими инструментами, одновременной обработкой разных деталей одной партии на нескольких рабочих местах или одновременном выполнении вспомогательных работ (ручных) с основными (машинными) работами. Соблюдение принципа параллельности ведет к сокращению длительности производственного цикла и времени пролеживания ДСЕ.

Принцип прямоточности заключается в обеспечении кратчайшего пути движения ДСЕ в процессе их производства. Не должно быть возвратных движений объектов производства на участке, в цехе, на предприятии. Оборудование на участке располагается по ходу технологического процесса. Применяемся в основном для массового производства.

Принцип непрерывности предполагает сокращение до возможного минимума перерывов в процессах производства. Перерывы могут возникать по технологическим или по организационным причинам. Перерывы по технологическим причинам необходимо устранять путем синхронизации технологических операций. Перерывы по организационным причинам должны устраняться путем совершенствования системы оперативно-календарного планирования (ОКП).

Принцип ритмичности заключается в выпуске равных в соответствии с планом объемов продукции предприятием, цехом, участком, рабочим местом за определенную единицу времени. Ритмичность позволяет наиболее эффективно использовать производственную мощность предприятия и каждого его структурного подразделения.

Принцип автоматичности заключается в автоматизации производственных процессов. Это приводит к увеличению объема производства, сокращению затрат живого труда, к повышению качества работ, замене рабочих обрабатывающими центрами и роботами. Уровень автоматизации определяется коэффициентом Ка.

Ка = ta / tобщ.,

где:

ta – количество автоматизируемых производственных процессов;

tобщ – общее количество производственных процессов.

Этот коэффициент может считаться как по структурному подразделению, так и в целом по предприятию.

Принцип гибкости обеспечивает эффективную организацию работ, дает возможность мобильно перейти на выпуск другой продукции, входящей в производственную программу предприятия, или на выпуск новой продукции при освоении ее производства при наименьших потерях ресурсов. Наибольшее развитие этот принцип получает там, где внедряются САПР КТ, обрабатывающие центры, станки с ЧПУ, автоматические средства контроля, складирования, перемещения объектов производства.

Значения каждого из принципов меняется при развитии производства. Так, раньше наибольшее значение имели принципы, связанные с созданием поточного производства: непрерывность, параллельность, прямоточность. В настоящее время все большее значение приобретают автоматичность и гибкость производственных процессов.

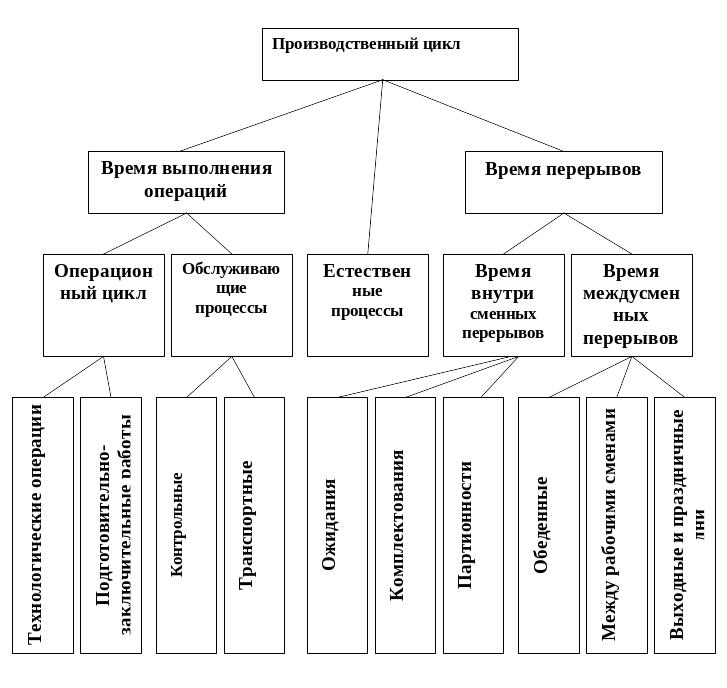

5) Производственный цикл и его структура

Производственным циклом (ПЦ) называется промежуток времени от начала до завершения производственного процесса. Например, производственный цикл изготовления детали – это период от поступления материала в обработку до окончания изготовления детали, а производственный цикл изделия – это период времени от запуска исходного материала и полуфабрикатов в обработку до окончания изготовления и комплектации предназначенного к реализации изделия. Структура ПЦ представлена на рис. 2.2.

Длительность производственного цикла является одной из важнейших характеристик уровня организации производства. Расчет длительности производственного цикла имеет многоцелевое назначение. Он используется при разработке производственной программы цехов, загрузки рабочих мест и оборудования , для расчета размера незавершенного производства (НЗП) и т. д.

В ремя

выполнения одной операции, в течение

которого изготавливается одна партия

одинаковых или несколько различных

деталей, называется операционным

циклом Топ.

ремя

выполнения одной операции, в течение

которого изготавливается одна партия

одинаковых или несколько различных

деталей, называется операционным

циклом Топ.

Рис. 2.2. Структура производственного цикла

Производственный цикл сложного процесса – это совокупность простых процессов. Он часто начинается с запуска в производство первой заготовки и заканчивается выпуском готового изделия или сборочной единицы. Производственный цикл включает циклы выполнения технологических Тт, контрольных Тк, транспортных Ттр и складских Тск операций, естественных процессов Те и время перерывов Тпер:

Тц = f(Тт , Тк , Ттр , Тск , Те , Тпер ).

При организации производственного процесса учитываются регламентированные перерывы, возникающие внутри рабочих смен и между ними.

Внутрисменные перерывы возникают при обработке деталей партиями из-за их пролеживания в ожидании обработки всей партии перед ее транспортировкой на следующую операцию (перерывы партионности); при несогласованности времени окончания одной и начала другой операции, выполненных на одном рабочем месте, из-за чего детали или партии деталей пролеживают в ожидании освобождения рабочего места (перерывы ожидания).

Длительность производственного цикла выражается обычно в календарном времени (днях).

6) Существует три вида построений производственных циклов по времени:

- последовательный;

- параллельный;

- параллельно-последовательный.

При последовательном виде движения обработка партии деталей на каждой последующей операции начинается лишь после того, как вся партия прошла обработку на предыдущей операции.

Определение технологического цикла изготовления партии n на m операциях рассчитывается по следующей формуле:

m

Тц(посл) = n∑ti/Ci ,

I=1

где:

n – количество деталей в партии;

m – число операций обработки;

ti – норма времени i-ой операции;

Ci – количество рабочих мест на i-ой операции.

Положительные моменты:

- просто организовать производственный процесс;

- оборудование и рабочие работают бесперебойно;

- простой учет.

Отрицательные моменты:

- большая длительность производственного процесса;

- большое незавершенное производство (партионное пролеживание);

Область применения: обработка малыми партиями

Для сокращения длительности производственного цикла можно передачу деталей с одной операции на другую по мере их обработки вести не всей партией, а поштучно либо разделить всю партию на несколько частей и передавать каждую из них на последующую операцию по мере ее обработки на предыдущей. Такая передача деталей практикуется, в частности, при параллельном движении.

При параллельном движении передача предметов труда (деталей) на последующую операцию осуществляется поштучно, либо транспортной партией сразу после обработки на предыдущей операции. Как видно из графика (рис. 2.4.), в общем случае при переводе деталей с операции на операцию поштучно длительность операционного цикла равна:

m

Тц(пар) = Р∑ti/Ci + (n-p)tmax/Cmax,

i=1

где:

Р- величина транспортной партии (или поштучно), шт;

tmax – время выполнения наиболее продолжительной операции, мин.;

Cmax – число рабочих мест на наиболее продолжительной операции.

Положительные моменты:

- длительность производственного цикла снижается по сравнению с последовательной обработкой деталей.

Отрицательные моменты:

- простои рабочих мест при условии не равенства или не кратности операций (простои на коротких операциях).

Область применения

Применяется в том случае, когда время операций примерно равно или кратно друг другу. Это непрерывно-поточное производство.

При параллельно-последовательном виде движения детали передаются на последующую операцию по мере ох обработке на предыдущей – поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещаются таким образом, что партия деталей обрабатывается на каждой операции без перерывов.

m-1

Тц(n-n) = Тц(посл) - ∑τi ,

i=1

где:

τi - частичное перекрытие времени выполнения каждой пары смежных операций, мин.

τi = tmin(n-p) ,

где:

tmin продолжительность менее длительной операции из рассматриваемой пары смежных операций

Положительные моменты:

- длительность производственного цикла снижается по сравнению с последовательной обработкой деталей.

- отсутствуют простои рабочих мест на коротких операциях.

Помимо рассмотренных составляющих для определения длительности производственного цикла необходимо учесть межоперационное время и время естественных процессов.

Пути сокращения длительности производственного цикла

1. Сокращение времени технологических операций, путем применения прогрессивных техпроцессов и оборудования.

2. Сокращение подготовительно-заключительных работ путем внедрения оптимальных размеров партий.

3. Сокращение простоев путем внедрения планово-предупредительного обслуживания рабочих мест.

4. Внедрение АСУ цехом.

7) Мероприятия по сокращению производственных циклов.

1. Совершенствование конструкций изделий с точки зрения повышения ее технологичности и степени унификации.

2. Совершенствование технологии, внедрение прогрессивных техпроцессов, приводящих к снижению трудоемкости обработки; комплексная механизация, автоматизация, концентрация операций и др.

3. Внедрение современной системы планирования и организации производства.

4. Рациональная планировка рабочих мест в соответствии с последовательностью технологических операций.

5. Улучшение обслуживания рабочих мест.

6. Замена естественных процессов соответствующими технологическими операциями, например, индукционной сушкой, искусственным старением отливок, деталей в термопечах.

7. Уплотнение режима работы цехов и предприятия, т.е. переход на 3-х сменную работу, организация сквозных бригад.

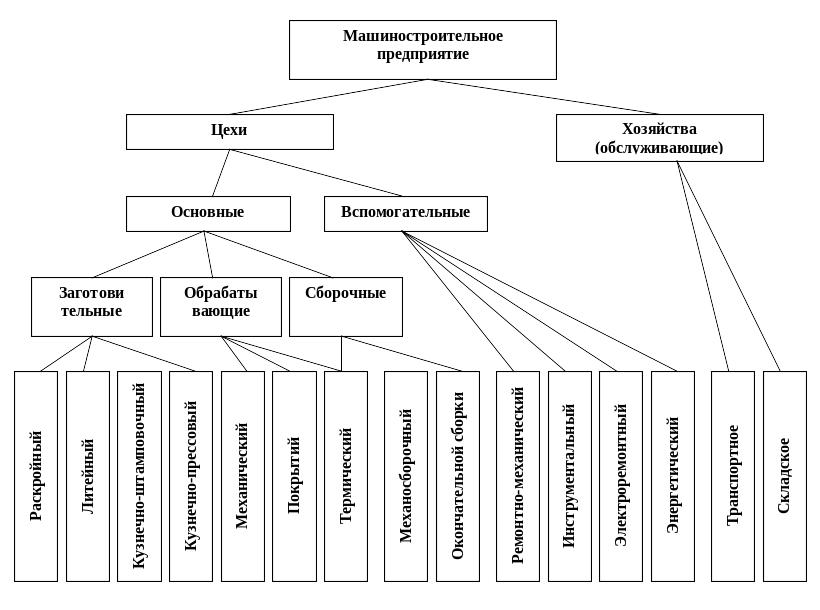

8) Производственная структура предприятия и цеха

П роизводственная

структура машиностроительного предприятия

представлена на рис.2.7.

роизводственная

структура машиностроительного предприятия

представлена на рис.2.7.

Рис. 2.7. Производственная структура машиностроительного предприятия

Производственная структура цеха

Под производственной структурой цеха понимается состав участков, рабочих мест, служб и формы взаимосвязи между ними.

Участки, рабочие места могут быть специализированы по технологическому или предметному принципу.

Технологический принцип: оборудование устанавливается на участках и образуются:

- участок фрезерной обработки;

- участок токарной обработки;

- участок зубонарезных станков и т.д.

Этот принцип эффективен при единичном и мелкосерийном производстве.

Предметный принцип: формируются специализированные участки по изготовлению деталей:

- участок по изготовлению детали 1;

- участок по изготовлению детали 2.

Предметный принцип применим для серийного и массового производства. Такие участки называются предметнозамкнутыми.

Рабочее место – это звено производственного участка.

Отделом главного технолога составляется планировка участков, структурных подразделений предприятия с указанием в ней наличия и расположения технологического и прочего оборудования. В условиях автоматизированных производств бывают и вертикальные планировки цехов. Так возникают технические этажи.

9) Содержание и этапы инновационных процессов

В прошлом, когда существовала централизованная плановая экономика, обновление продукции на машиностроительных предприятиях, внедрение новых конструкторских и технологических решений осуществлялось директивно, в соответствии с утвержденными годовыми и пятилетними планами внедрения новой техники, результатов научно-технического прогресса.

Переход к рыночным отношениям разрушил эту систему, предприятия оказались в ситуации, когда им самим необходимо решать вопросы, какую и в каких количествах выпускать продукцию, где брать деньги на освоение новых технических решений, как, кому и по какой цене сбывать готовую продукцию. При этом надо быть конкурентоспособным, то есть надо осуществлять маркетинговую деятельность, занять определенную нишу на рынке товаров. Все это возможно только при условии своевременного обновления , внедрения новых технических решений. Вместо прежней системы внедрения новой техники машиностроительные предприятия столкнулись с неизвестными ранее проблемами использования инноваций, организации инновационных процессов их инвестированием.

Под инновацией (новшество, нововведение) понимается новое техническое, технологическое, организационное или иное решение, планируемое предприятием к использованию. Инновации классифицируются на:

-технические ;

- организационные;

- информационные;

- социальные;

- экономические

Технические инновации представляют собой новые конструкторско-технологические решения, выражаемые в виде новых конструкторских решений ДСЕ, готовых изделий, а также новой технологии их изготовления. Материальным воплощением технических инноваций являются конструкторская и технологическая документация, опытные образцы, технологическое оборудование и оснастка.

Организационные инновации отражают новые методы организации и планирования, используемые в производственно-хозяйственной деятельности предприятия, например изменение организационных форм производственных процессов (переход к использованию предметно-замкнутых участков, поточных линий и т.д.), использование иных методов нормирования труда (хронометраж по методу моды, метод моментальных наблюдений и т.д.), изменение системы планирования на предприятии и т.д.

Информационные инновации – это различные формы внедрения новых информационных технологий, позволяющие, например, внедрить электронный документооборот, ERP- систему и CALS- технологии.

Социальные инновации представляют собой улучшение условий труда, отдыха, быта работающих, повысить безопасность и привлекательность труда (например, гибкий график работы, рациональная система организации питания персонала в обеденный перерыв и т.д.).

Экономические инновации – это усовершенствование каких-либо элементов экономической системы предприятия (например, изменение системы расчетов с поставщиками и заказчиками, использование эффективных мотиваций труда работающих и т.д.).

На практике машиностроительных предприятий под инновацией понимают те из них, которые непосредственно влияют на технический уровень и конкурентоспособность производимой продукции, то есть технические инновации.

Эффективность организации инновационных процессов влияет на показатели результативности производственной деятельности предприятия:

- величину затрат

- объем прибыли;

- объем продаж.

Проведением инновационных процессов на машиностроительном предприятии занимаются конструктора, технологи, системные аналитики, исследователи, экономисты, экперементальные производства. Их задача заключается в обеспечении предприятия возможностью обновлять выпускаемую продукцию с учетом требований потребителей.

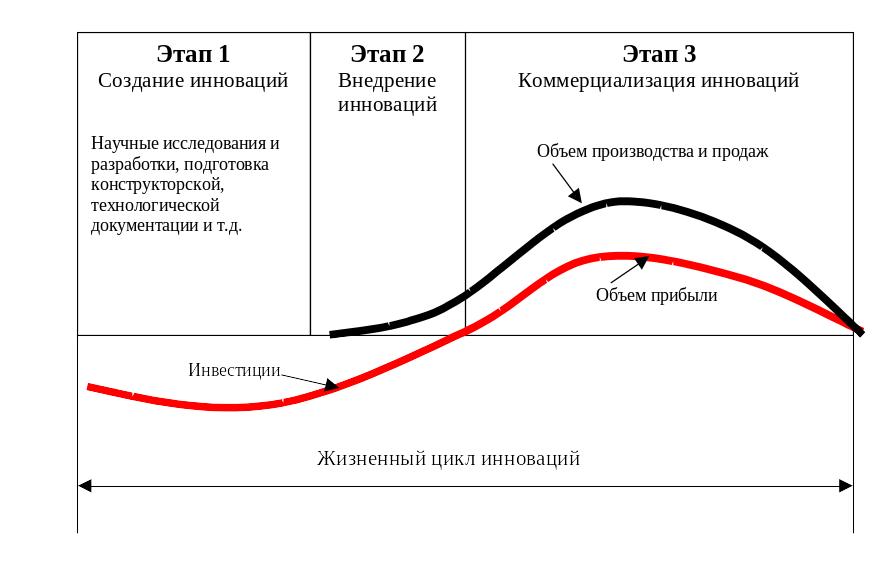

Существуют этапы инновационного процесса:

1) создание технических инноваций;

2) внедрение технических инноваций;

3) коммерциализация технических инноваций.

Э тапы

инновационного процесса представлены

на рис. 3.1.

тапы

инновационного процесса представлены

на рис. 3.1.

Рис. 3.1. Этапы инновационного процесса

На этапе 1 проводятся научные исследования, опытно-конструкторские работы. Результат этого этапа: констукторско-технологическая документация, опытные образцы и данные об их испытаниях, наличие технологического оборудования и техоснастки.

Имеются большие затраты на НИР, конструкторские и технологические разработки, создание опытных образцов.

На этапе 2 идет освоение новой продукции. Имеет место рост объемов производства и объемов продаж.

Этап 3 инновационного процесса характеризуется значительным ростом объемов производства и продаж, Затраты на производство полностью покрываются выручкой от реализации продукции, предприятие начинает получать прибыль.

Суммарная длительность всех трех этапов инновационного процесса составляющая от нескольких лет до нескольких десятилетий, называется жизненным циклом инноваций.

Жизненный цикл инноваций несколько отличается от жизненного цикла продукции предприятия. ЖЦ продукции дополнительно включает в себя затраты (кроме инноваций сферы разработки и производства изделий) по всему жизненному циклу изделия, включая этапы эксплуатации, ремонтного обслуживания, утилизацию.

Сокращение этапов 1 и 2 позволяет осуществлять ускоренную техническую подготовку производства и опытное внедрение продукции. Это, как правило, осуществляется за счет внедрения CALS – технологий в сочетании с созданием ERP – систем. При этом предполагается заключение лицензионных договоров на использование запатентованных изобретений, полезных моделей, промышленных образцов, ноу-хау.

10) Организация научно-исследовательских работ и изобретательства

Научные исследования – это специфический вид профессиональной интеллектуальной деятельности, имеющей своеобразные конечные результаты. Такими результатами могут быть:

- новые знания, идеи, информация, методы, представления, изложенные в научных отчетах;

- новые идеи и знания, подготовленные для практического использования в форме конструкторской и технологической документации, методик, изготовленных опытных образцов;

- идеи, овеществленные в новых осваиваемых изделиях, внедренных технологических процессах, методах управления.

При классификации НИР можно выделить фундаментальные исследования, прикладные исследования, разработки.

Фундаментальные исследования – это научные исследования, расширяющие представление человека о материальном мире; они являются базовыми для развития технического прогресса. Это чистая или академическая наука.

Прикладные исследования имеют целью практическое использование результатов фундаментальных исследований.

Разработки (ОКР) – это переходная стадия от фундаментальных и прикладных исследований к подготовке и освоению производства. Здесь идеи воплощаются в техническую документацию, опытные образцы.

Основные стадии НИР

Первая стадия - разработка технического задания. Включает в себя:

- литературно-патентная проработка темы (отечественная и зарубежная);

- уточнение задачи и исследования;

- технико-экономическое обоснование темы;

- техническое задание и плановая калькуляция темы.

Вторая стадия – разработка технического предложения. Включает в себя:

- анализ технического задания;

- анализ источников НТИ;

- техническое предложение.

Третья стадия – проведение теоретических и экспериментальных исследований. Этапы:

1) теоретические разработки; разработка методики исследования, теоретические обоснования, расчеты, выявление необходимости экспериментальных работ, составление методики их проведения;

2) проектирование, изготовление макетов и экспериментальных образцов;

3) экспериментальные работы, осуществляемые в ОКБ.

Четвертая стадия – оформление результатов НИР. Составляется отчетная документация, включая материалы по новизне и целесообразности использования результатов НИР, по экономической эффективности темы. Составляется проект технического задания на ОКТ; составление программы работы комиссии по приемки темы.

Пятая стадия – приемка темы (на научно-техническом совете) и подписание акта заказчиком о принятии НИР.

Большое влияние на цикл и качество НИР оказывает организационная структура научных учреждений. В крупных НИИ при установившейся тематике создаются спец. подразделения по направлениям работ, например, отдел теоретических исследований со спец. лабораториями по тематике. Это приводит к увеличению численности работников НИИ.

На машиностроительных предприятиях организуют ОПРИЗ (отдел патентоведения, рационализации и изобретательства). Этот отдел занимается следующими вопросами:

организация патентной работы;

организация рационализаторской работы;

организация изобретательской работы.

В настоящее время вопросам НИР уделяется слабое внимание. В различных отраслях народного хозяйства многие НИИ ликвидированы. На предприятиях ОПРИЗ-ы живут по остаточному принципу. Это привело к тому, что, например, в РОСАВИАКОСМОСЕ нет принципиально новых изделий. Это показали последние три выставки МАКС (2003, 2004, 2005) годов, проходившие в г. Москве.

В Российской Федерации (РФ) основным документом, регламентирующим вопросы изобретательства, является “Патентный закон РФ”. Он регулирует отношения, возникающие в связи с созданием, правовой охраной и использованием объектов промышленной собственности: изобретений, полезных моделей, промышленных образцов. Права на эти виды промышленной собственности охраняет закон, и подтверждают документы, выдаваемые РОСПАТЕНТОМ: патенты на изобретение и промышленные образцы, свидетельство на полезную модель. Эти документы удостоверяют приоритет, авторство и исключительные права на использование данных видов промышленной собственности.

Изобретением могут быть признаны устройство, способ, вещество.

Чтобы претендовать на получение правовой охраны они должны соответствовать следующим условиям:

1) быть новыми, то есть не известными из достигнутого уровня техники;

2) иметь высокий, именно изобретательский уровень;

3) быть промышленно применимыми, то есть могут быть использованы в промышленности или других отраслях..

Патент на изобретение действует в течение 20 лет со дня поступления заявки в Патентное ведомство.

Полезные модели – это конструкторское выполнение изделий и их составных частей. Это так называемые “малые изобретения”.

Свидетельство на полезную модель действует 5 лет. Можно продлить еще на 3 года.

11) Организация конструкторской подготовки производства

Результаты НИР используются в КПП новых изделий. При этом необходимо учитывать основные требования экономического, эксплутационного, конструкторского, технологического, организационно–производственного характера к изделию, которые обязаны удовлетворять конструкторы в процессе КПП.

Основные стадии КПП:

- техническое задание (ТЗ);

- техническое предложение;

- эскизный проект;

- технический проект;

- рабочий проект.

Техническое задание

На этой стадии подготавливается по рекомендациям маркетинговых исследований, как правило, заказчиком. Указываются назначение изделия и его основные параметры (производительность, мощность, точность, надежность и др.), потребность в данном изделии и ориентированный годовой выпуск.

Техническое предложение

На этой стадии подготавливается разработчиком на основе ТЗ техническое предложение. Определяется возможность удовлетворения всех требований ТЗ в данных производственных условиях. Утверждается и становится основой для дальнейших проектных работ.

Эскизный проект

На стадии эскизного проекта изготавливают чертежи общих видов, спецификации деталей, сборочных единиц (ДСЕ), изготавливают макеты, проводят промежуточный технико–экономический анализ.

Технический проект

Это наиболее трудоемкая стадия. На этой стадии проводят следующие работы:

- проводят все расчеты , связанные с обеспечением прочности, жесткости, надежности всех ДСЕ;

- обеспечивают технологичность изделия;

- изготавливают чертежи;

- готовят пояснительную записку по ТЭО, перечню работ, необходимых для подготовки рабочей документации, как к опытным образцам, так и к изделиям серийного производства. Все документы утверждаются той организацией, которая выдала ТЗ.

Рабочий проект

На этой стадии осуществляется разработка следующей рабочей документации для:

-опытного образца;

- установленной серии;

- установившегося производства.

При этом возможны объединения стадий ЭП – ТП и другие.

КПП решаются еще следующие вопросы:

- чертежное хозяйство по ЕСКД;

- унификация и стандартизация конструкций;

- технологичность конструкций;

Ч ертежное

хозяйство

по единой системе конструкторской

документации (ЕСКД). Оно включает в себя:

хранение, учет, дублирование, внесение

изменений. Макет кода индексации

конструкторско-технологических

документов представлен на рис. 3.2.

ертежное

хозяйство

по единой системе конструкторской

документации (ЕСКД). Оно включает в себя:

хранение, учет, дублирование, внесение

изменений. Макет кода индексации

конструкторско-технологических

документов представлен на рис. 3.2.

Рис. 3.2. Макет кода индексации конструкторских (технологических) документов

12) Унификация и стандартизация конструкций повышает качество, снижает трудоемкость разработок. Этими вопросами на предприятии занимается базовый конструкторский отдел стандартизации (БКОС).

Применяются следующие коэффициенты:

- коэффициент унификации изделия;

- коэффициент стандартизации;

- коэффициент преемственности;

- обобщенный показатель унификации и стандартизации.

Коэффициент унификации изделия;

Этот коэффициент характеризует конструкторскую унификацию и рассчитывается по формуле

Nун

Кун = ------------,

3.1.

Nобщ

где:

Nун - количество типоразмеров деталей, унифицированных с деталями других изделий;

Nобщ - общее количество типоразмеров деталей.

Унификация устраняет излишнее разнообразие типов конструкций самих изделий, форм и размеров деталей и заготовок, профилей и марок материалов. При этом создаются условия для специализированного производства повторяющихся ДСЕ.

Коэффициент стандартизации;

Этот коэффициент характеризует уровень стандартизации и рассчитывается по формуле:

Nст

Кст = ------------,

3.2.

Nобщ

где:

Nст - количество типоразмеров стандартных деталей в изделии;

Nобщ - общее количество типоразмеров деталей.

Стандартизация устанавливает необходимый минимум типов и параметров машин, механизмов, приборов, средств автоматизации, материалов, полуфабрикатов и комплектующих изделий с учетом развития машиностроительной отрасли.

Коэффициент преемственности;

Этот коэффициент характеризует уровень преемственности деталей в изделии и рассчитывается по формуле:

Nз

Кпр = ------------,

3.3.

Nобщ

где:

Nз -номенклатура заимствованных деталей в изделии.

Обобщенный показатель унификации и стандартизации.

Данный коэффициент определяет обобщенный уровень унификации, стандартизации и преемственности и рассчитывается по формуле:

Кусп = - Кун

+ Кст + Кпр

, 3.4.

Технологичность конструкций

Для повышения эффективности организационной системы создания и освоения новой техники играет их производственная и эксплуатационная технологичность.

Под производственной технологичностью понимают степень соответствия конструкции изделия оптимальным производственно-технологическим условиям его изготовления при заданном объеме производства.

Эксплуатационная технологичность изделия проявляется в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия, находящегося в эксплуатации у потребителя.

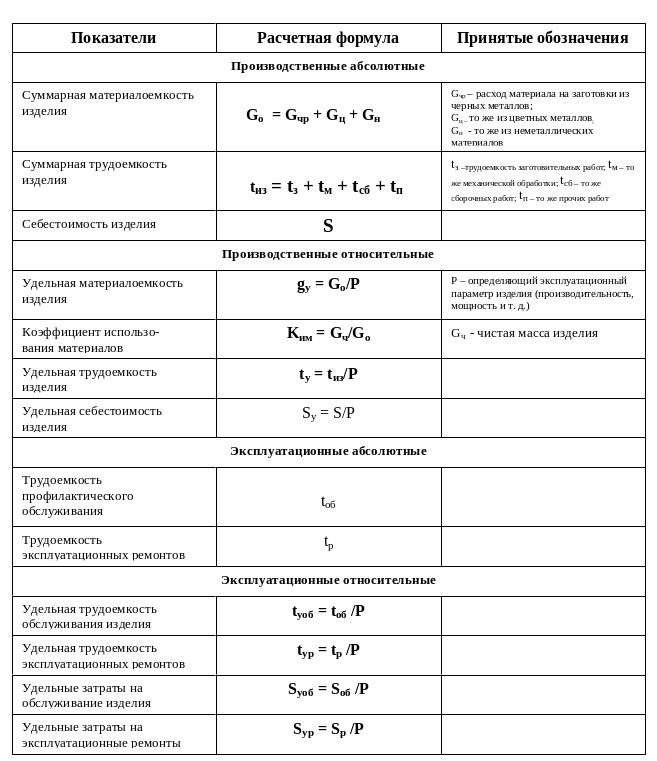

Существуют показатели, характеризующие технологичность конструкций. (табл.3.1).

Таблица 3.1.

Система основных показателей технологичности

1 3)

Организация технологической подготовки

производства

3)

Организация технологической подготовки

производства

Технологическая подготовка производства (ТПП) представляет собой совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность машиностроительного предприятия к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах.

Основные функции ТПП:

1) обеспечение технологичности конструкции изделия на стадиях ТПП;

2) разработка технологических процессов;

3) проектирование и изготовление средств технологического оснащения;

4) метрологическое обеспечение;

5) сокращение сроков ТПП;

6) обеспечение качества на всех стадиях ТПП;

7) организация и управление процессом ТПП.

Технологическая подготовка производства является трудоемким и дорогостоящим процессом, предшествующим изготовлению нового изделия. На внедрение новых технологических процессов и изготовление технологической оснастки капиталовложения составляют до 80% всех затрат на ТПП.

Обеспечение технологичности конструкции изделия на стадиях ТПП

Раскрыть задачу “Расчет КИМ”

Разработка технологических процессов

Общая классификация технологических процессов дана на рис. 3.4.

Технологические

процессы

Единичные

Унифицированные

Типовые

Групповые

Рис. 3.4. Общая классификация технологических процессов

Этапы разработки технологических процессов:

- составление расцеховок и маршрутных карт (маршрута движения детали;

- кодирование операций;

цех 1 цех 4 цех 5 цех 4 цех 3 СГД

●-------------●------------●----------------●---------------●-------------●

005 010 015 020 025 030

005005 010005 015005 020015 025005 030005

005010 010010 015010 020020 025010 030010

- составление операционных карт;

- составление ведомостей технологической оснастки;

- составление пооперационных норм времени.

В операционных картах описывают тех. операции, переходы; указывают наименования операций (токарные, фрезерные, сверлильные, шлифовальные и др.).

Показателями норм времени являются: сетка, разряд, ставка, норма времени, расценок.

Ведомость технологической оснастки

Основной массив в задаче “Автоматизированный учет применяемости технологической оснастки” имеет следующую структуру:

- шифр цеха;

- шифр детали;

- шифр операции;

- шифр технологической оснастки.

Данная задача позволяет сократить сроки ТПП за счет наведения элементарного порядка в части учета ТО. То есть не надо будет дополнительно проектировать ТО и ее изготавливать.

Проектирование и изготовление технологической оснастки

Этапы проведения работ:

1) получение чертежа из ОГК;

2) разработка расцеховок – ОГТ;

3) разработка маршрутных карт и технологических процессов – ТБ цехов;

4) разработка ТЗ на проектирование ТО – ТБ цехов;

5) проектирование ТО – ОГТ;

6) изготовление ТО – ИНО, инструментальный цех;

7) испытание ТО – ИНО, инструментальный цех;

8) использование ТО – цехи основного производства.

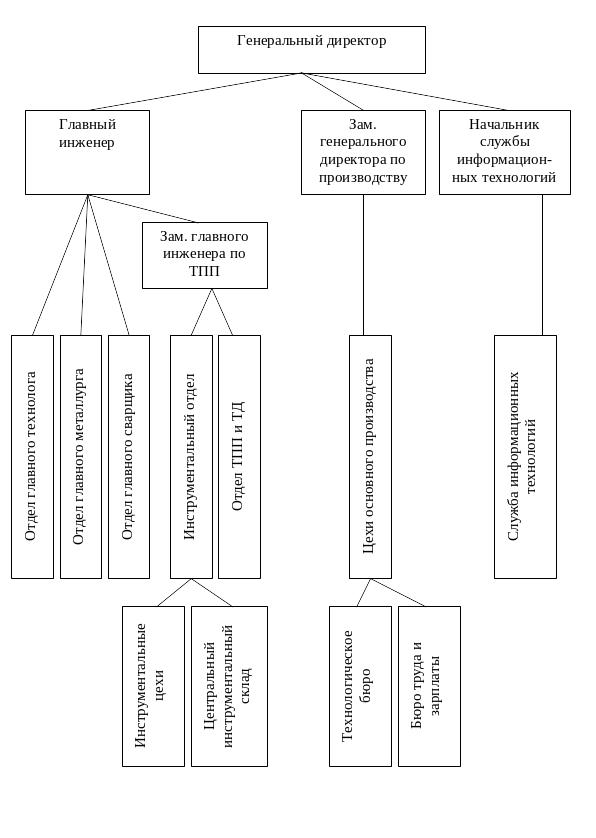

Организационная структура ТПП

Организационная структура проведения ТПП для средних машиностроительных предприятий представлена на рис. 3.5.

Р ис.

3.5. Организационная структура проведения

ТПП для средних машиностроительных

ис.

3.5. Организационная структура проведения

ТПП для средних машиностроительных

предприятий

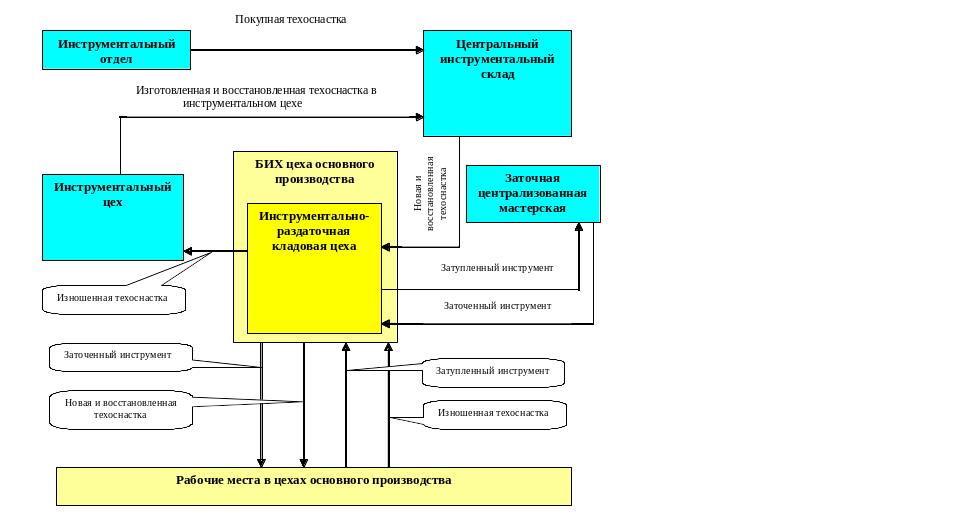

14) Организация инструментального хозяйства

Задачей инструментального хозяйства предприятия является своевременное обеспечение производства качественной технологической оснасткой (режущим и мерительным инструментом, приспособлениями и штампами) при минимальных издержках на их приобретение, изготовление и эксплуатацию.

Схема внутризаводского обращения технологической оснастки представлена на рис. 4.1.

Рис. 4.1. Схема внутризаводского обращения технологической оснастки

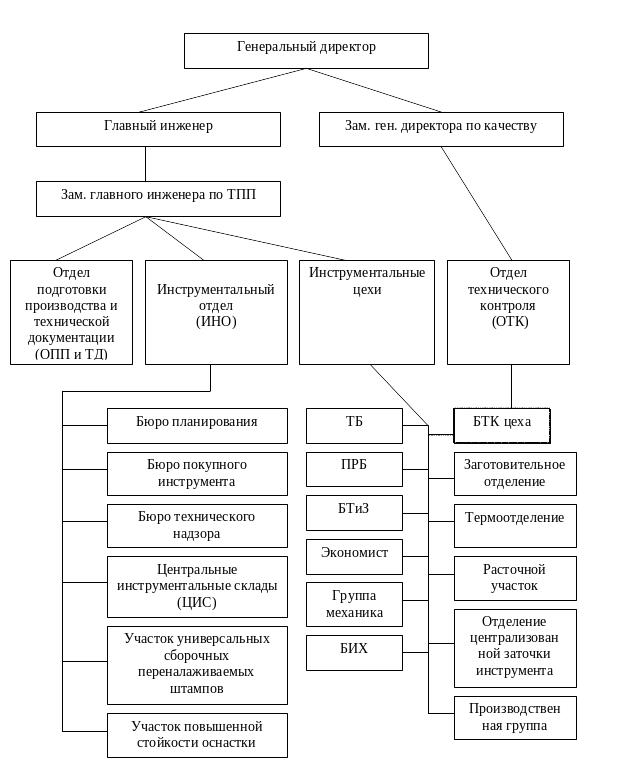

Организационная структура инструментального хозяйства среднего машиностроительного предприятия представлена на рис.4.2.

Р ис.

4.2. Организационная структура

инструментального хозяйства среднего

машиностроительного предприятия

ис.

4.2. Организационная структура

инструментального хозяйства среднего

машиностроительного предприятия

Основные задачи инструментального хозяйства машиностроительного предприятия:

1) определение потребности предприятия в техоснастке;

2) планирование приобретения (изготовления) и обеспечение производства техоснасткой;

3) организация рациональной эксплуатации техоснастки и технического надзора;

4) обеспечение рабочих мест техоснасткой;

5) организация учета и хранения техоснастки.