- •Твердые сплавы

- •Виды термической обработки металлов.

- •Стали для штампов холодного деформирования.

- •Влияние примесей.

- •2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

- •Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (сплавы твердые растворы с неограниченной растворимостью)

- •5. Количественный структурно-фазовый анализ сплава.

- •Назначение легирующих элементов.

- •Распределение легирующих элементов в стали.

- •4. Случайные примеси.

- •Углеродистые инструментальные стали (гост 1435).

- •Физическая природа деформации металлов.

- •Влияние пластической деформации на структуру и свойства металла: наклеп

- •Металлы, особенности атомно-кристаллического строения

- •Понятие об изотропии и анизотропии

- •Высокопрочные стали.

- •Использование

- •Производство

- •Улучшаемые стали.

- •Пружинные стали.

- •Классификация сталей

- •Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

- •Механизм и закономерности кристаллизации металлов.

- •Закалка

- •Ковкий чугун

- •Стали для штампов горячего деформирования

- •Превращение перлита в аустетит

- •Превращение аустенита в мартенсит при высоких скоростях охлаждения

- •Влияние примесей.

- •2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

- •3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

- •Деформируемые сплавы, упрочняемые термической обработкой.

- •Латуни.

- •Диаграмма состояния железо – графит.

- •Отбеленные и другие чугуны

- •Конструкционные стали.

- •Диаграмма состояния сплавов с отсутствием растворимости компонентов в компонентов в твердом состоянии (механические смеси)

- •Точеные дефекты

- •Диаграмма состояния сплавов с отсутствием растворимости компонентов в компонентов в твердом состоянии (механические смеси)

- •Быстрорежущие стали

- •Превращение перлита в аустетит

- •Превращение аустенита в мартенсит при высоких скоростях охлаждения

- •Стали для измерительных инструментов

- •Износостойкие стали.

- •Влияние пластической деформации на структуру и свойства металла: наклеп

- •Алюминий и его сплавы

- •Алюминиевые сплавы.

- •Влияние примесей.

- •2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

- •3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

- •Аллотропия или полиморфные превращения.

- •Магнитные превращения

- •Структуры железоуглеродистых сплавов

- •Назначение легирующих элементов.

- •Распределение легирующих элементов в стали.

- •4. Случайные примеси.

- •Цементуемые стали.

- •Цементуемые стали.

- •Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

Твердые сплавы

В качестве материалов для инструментов используются твердые сплавы, которые состоят из твердых карбидов и связующей фазы. Они изготавливаются методами порошковой металлургии.

Характерной особенностью твердых сплавов является очень высокая твердость 87…92 HRC при достаточно высокой прочности. Твердость и прочность зависят от количества связующей фазы (кобальта) и величины зерен карбидов. Чем крупнее зерна карбидов, тем выше прочность. Твердые сплавы отличаются большой износостойкостью и теплостойкостью. Основными твердыми сплавами являются группы ВК (WC + Co), TK (WC + TiC + Co), TTK (WC + TiC + TaC + Co). Наиболее распространенными сплавами группы ВК являются сплавы марок ВК3, ВК6, ВК8, ВК20, где число показывает содержание кобальта в процентах, остальное – карбиды вольфрама WC. Сплавы группы ТК марок Т30К6, Т14К8 – первое число показывает содержание карбидов титана в процентах, второе – содержание кобальта в процентах. Сплавы этой группы лучше противостоят изнашиванию, обладают большей твердостью, тепло- и жаростойкостью, стойкостью к коррозии, но меньшей теплопроводностью и большей хрупкостью. Используются на средних и высоких скоростях резания.

Сплавы с малым количеством кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью, Поэтому их используют для чистового точения (ВК3, Т30К4).

Сплавы с повышенным содержанием кобальта используют для чернового точения (ВК8, Т14К8).

Сплав ВК20 начинают использовать для армирования штампов, что повышает их износостойкость.

Износостойкость инструментов из твердых сплавов превышает износостойкость инструментов из быстрорежущих сталей в 10…20 раз и сохраняется до температур 800…1000oС.

Виды термической обработки металлов.

Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а, следовательно, и свойства является термическая обработка.

Основы термической обработки разработал Чернов Д.К.. В дальнейшем они развивались в работах Бочвара А.А., Курдюмова Г.В., Гуляева А.П.

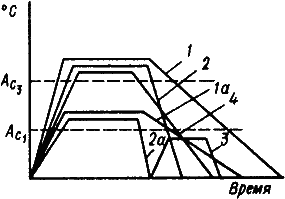

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств (представляется в виде графика в осях температура – время, см. рис. 12.1 ).

Рис.12.1. Графики различных видов термообработки: отжига (1, 1а), закалки (2, 2а), отпуска (3), нормализации (4)

Различают следующие виды термической обработки:

1. Отжиг 1 рода – возможен для любых металлов и сплавов.

Его проведение не обусловлено фазовыми превращениями в твердом состоянии.

Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения.

Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение

Разновидностями отжига первого рода являются:

диффузионный;

рекристаллизационный;

отжиг для снятия напряжения после ковки, сварки, литья.

2. Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении.

Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии.

Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием.

Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью (рис. 12.1 (1, 1а)).

3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит).

Характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (рис. 12.1 (2, 2а)).

4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей.

Характеризуется

нагревом до температуры ниже критической

А![]() (рис.

12.1 (3)). Скорость охлаждения роли не

играет. Происходят превращения,

уменьшающие степень неравновесности

структуры закаленной стали.

(рис.

12.1 (3)). Скорость охлаждения роли не

играет. Происходят превращения,

уменьшающие степень неравновесности

структуры закаленной стали.

Термическую обработку подразделяют на предварительную и окончательную.

Предварительная – применяется для подготовки структуры и свойств материала для последующих технологических операций (для обработки давлением, улучшения обрабатываемости резанием).

Окончательная – формирует свойство готового изделия.

Бронзы

Сплавы меди с другими элементами кроме цинка называются бронзами.

Бронзы подразделяются на деформируемые и литейные.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показывающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронфзу входит 10 % олова, 1 % фосфора, остальное – медь.

Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

Оловянные

бронзы

При сплавлении меди с оловом образуются

твердые растворы. Эти сплавы очень

склонны к ликвации из-за большого

температурного интервала кристаллизации.

Благодаря ликвации сплавы с содержанием

олова выше 5 % имеют в структуре

эвтектоидную составляющую Э(![]() ),

состоящую из мягкой и твердой фаз. Такое

строение является благоприятным для

деталей типа подшипников скольжения:

мягкая фаза обеспечивает хорошую

прирабатываемость, твердые частицы

создают износостойкость. Поэтому

оловянные бронзы являются хорошими

антифрикционными материалами.

),

состоящую из мягкой и твердой фаз. Такое

строение является благоприятным для

деталей типа подшипников скольжения:

мягкая фаза обеспечивает хорошую

прирабатываемость, твердые частицы

создают износостойкость. Поэтому

оловянные бронзы являются хорошими

антифрикционными материалами.

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье.

Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15.

В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Алюминиевые бронзы, БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4.

Бронзы

с содержанием алюминия до 9,4 % имеют

однофазное строение

![]() –

твердого раствора. При содержании

алюминия 9,4…15,6 % сплавы системы медь –

алюминий двухфазные и состоят из

–

и

–

твердого раствора. При содержании

алюминия 9,4…15,6 % сплавы системы медь –

алюминий двухфазные и состоят из

–

и

![]() –

фаз.

–

фаз.

Оптимальными

свойствами обладают алюминиевые

бронзы, содержащие 5…8 % алюминия.

Увеличение содержания алюминия до

10…11 % вследствие появления

![]() –

фазы ведет к резкому повышению прочности

и сильному снижению пластичности.

Дополнительное повышение прочности

для сплавов с содержанием алюминия

8…9,5 % можно достичь закалкой.

–

фазы ведет к резкому повышению прочности

и сильному снижению пластичности.

Дополнительное повышение прочности

для сплавов с содержанием алюминия

8…9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

меньшая склонность к внутрикристаллической ликвации;

большая плотность отливок;

более высокая прочность и жаропрочность;

меньшая склонность к хладоломкости.

Основные недостатки алюминиевых бронз:

значительная усадка;

склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

сильное газопоглощение жидкого расплава;

самоотпуск при медленном охлаждении;

недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

Кремнистые бронзы, БрКМц3-1, БрК4, применяют как заменители оловянных бронз. Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо- и дымопроводов.

Свинцовые бронзы, БрС30, используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства.

Бериллиевые бронзы, БрБ2, являются высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается. Это явление используют для получения высоких упругих и прочностных свойств изделий методом дисперсионного твердения. Готовые изделия из бериллиевых бронз подвергают закалке от 800oС, благодаря чему фиксируется при комнатной температуре пересыщенные твердый раствор бериллия в меди. Затем проводят искусственное старение при температуре 300…350oС. При этом происходит выделение дисперсных частиц, возрастают прочность и упругость. После старения предел прочности достигает 1100…1200 МПа.