- •11) Износ и стойкость лезвия инструмента. Влияние износа на геометрические параметры

- •Инструментальные материалы. Классификация, маркировка. Требования, предъявляемые к ним (понятие о температуростойкости). Основные характеристики.

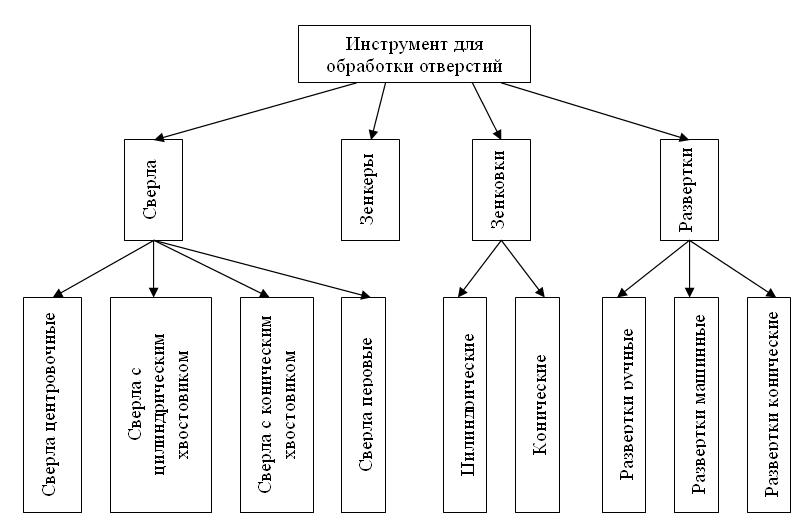

- •13) Конструкция режущего инструмента (токарные резцы, инструмент для обработки отверстий, фрезы, резьбообразующий и зуборезный инструмент).

- •14)Металлорежущие станки (токарные, сверлильные, фрезерные). Классификация и обозначение моделей станков.

- •15) Привод, основные передачи и механизмы станков. Их обозначения на кинематических схемах

- •17) Виды работ, выполняемых на станках различных групп: точение, обработка отверстий, фрезерование, строгание, протягивание, зубообработка, накатка.

- •18)Абразивная обработка (шлифование: круглое и плоское; финишные операции: хонингование, суперфиниширование, притирка, полирование).

- •19)Понятие о сварке металлов. Основные способы сварки. Преимущества сварки перед клёпкой, пайкой, и склеиванием.

11) Износ и стойкость лезвия инструмента. Влияние износа на геометрические параметры

Режущий инструмент в процессе резания воздействует на обрабатываемый материал и вызывает образование стружки и формирование новой поверхности, однако сам при этом подвергается воздействию со стороны обрабатываемого материала и интенсивно изнашивается. Режущие инструменты работают в чрезвычайно тяжелых условиях действия громадных давлений на поверхностях контакта и высокой температуры, в условиях трения чистых, вновь образованных ювенильных поверхностей. По этим причинам интенсивность изнашивания режущих инструментов в тысячи и десятки тысяч раз превосходит интенсивность изнашивания трущихся деталей машин.

Характер износа режущего инструмента, то есть распределение его по рабочим поверхностям инструмента, зависит от многих конкретных условий, в которых производится резание. Износ режущего инструмента выражается в появлении лунки на передней поверхности, площадок износа на главной и вспомогательной задних поверхностях и в уменьшении вылета вершины резца или режущего лезвия иного инструмента.

Инструментальные материалы. Классификация, маркировка. Требования, предъявляемые к ним (понятие о температуростойкости). Основные характеристики.

Работоспособность металлорежущего инструмента может быть обеспечена только в том случае, если его рабочая часть выполнена из материала, обладающего комплексом определенных физико-механических свойств. Материалы, отвечающие в той или иной мере требованиям этого комплекса и способные осуществлять резание, называются инструментальными материалами.

Инструментальные материалы подразделяются на следующие группы: инструментальные стали; твердые сплавы (металлокерамика); минералокерамика и керметы; синтетические композиции из нитрида бора; синтетические алмазы. Инструментальные стали разделяют на углеродистые, легированные и быстрорежущие.

Температуростойкость оценивают предельной температурой применения теплоизоляционного материала. Выше этой температуры материал изменяет свою структуру, теряет механическую прочность и разрушается, а-органические материалы могут загораться. Предельную температуру применения теплоизоляционных материалов устанавливают (в целях предосторожности) несколько ниже значения температуростойкости и всегда указывают в технической характеристике материала.

13) Конструкция режущего инструмента (токарные резцы, инструмент для обработки отверстий, фрезы, резьбообразующий и зуборезный инструмент).

Резец — это режущий инструмент, предназначенный для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах.Рабочая часть резца представляет собой клин, который под действием приложенного усилия деформирует слой металла, после чего сжатый элемент металла скалывается и сдвигается передней поверхностью резца. При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка.

Ниже приведены элементы резца на примере токарного прямого проходного резца.

Токарный проходной резец состоит из следующих основных элементов:

Рабочая часть (головка);

Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

Вершина резца — точка пересечения главной и вспомогательной режущих кромок.

Фреза́ — режущий многолезвийный инструмент в виде тела вращения с зубьями для фрезерования. Бывают цилиндрические, торцевые, червячные, концевые, алмазные и др. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Отдельно выделяют фрезерные головки — фрезы со сменными ножами из твердого сплава и быстрореза. Также такие фрезы часто называют корпусными, а головку без ножей - корпусом. На рисунке представлена сборная фреза для торцевого фрезерования.

Мéтчики применяют для нарезания внутренних резьб. Мéтчик представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Метчик хвостовой частью крепится в вороток, рабочей частью вставляется в отверстие, в котором при проворачивании воротка возвратно-поступательными движениями нарезается резьба. Рабочая часть метчика имеет режущую и калибрующую части. Задняя поверхность для исключения трения её об обрабатываемую деталь выполняется затылованной (некруглой). Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы.

Плашка — резьбонарезной инструмент для нарезания наружной резьбы вручную или на станке.Плашка и лерка - резьбонарезной инструмент для нарезания наружной резьбы ручным или машинным способом. В настоящее время разделение на плашки и лерки перестало существовать. Ранее название плашка использовалось применительно к наборному и регулируемому резьбонарезному инструменту предпочтительно больших диаметров. Термин лерка применялся для обозначения пластины с резьбовым отверстием и канавками для отвода стружки. Лерки использовались для изготовления более точной резьбы мелких диаметров.

Зуборезный инструмент-металлорежущий инструмент для обработки зубчатых колёс, червячных и храповых колёс, шлицевых валиков и др. деталей с зубьями. В зависимости от метода зубонарезания применяют модульные дисковые или пальцевые фрезы (См. Фреза) и зуборезные головки для работы методом копирования, зуборезные гребёнки, червячные фрезы, Долбяки, зубострогальные резцы и резцовые головки для работы методом обкатки.