1.ОТЧЁТ №1

1.1.Цель работы:

1.1.1. Ознакомиться с методами микроскопического анализа.

1.1.2. Изучить устройство и принцип работы металлографического микроскопа.

1.2.Оборудование:

1.2.1.Металлографический микроскоп.

1.2.2.Образцы для микроскопа.

1.2.3.Напильник,шлифовальная шкурка.

1.2.4.Полировальный станок.

1.2.5.Реактивы для травления.

1.2.6. Спирт.

1.2.7.Вата.

1.3.Ход работы:

1.3.1.Назначение микроанализа.

Микроанализ – изучение строение металлов и сплавов с помощью металлографического микроскопа при увелечении в 50-200 раз.

Определяют:

1)форму и размер кристаллических зерен,из которых состоит металл или сплав.

2)изучение внутреннего строения сплава.

3)микропорки металла – микротрещины,раковины и тп.

4)неметаллические включения – сульфиды,окислы и др.

2.Приготовление микрошлифа.

Микроскопический анализ включает приготовление микрошлифов и исследование их с помощью металлографического микроскопа.

Микрошлиф – образец металла поверхность которого подготовлена для микроанализа.

1.3.2.Размеры и формы образца.

цилиндрическая форма диаметр 10-12мм и высотой 0.7-0.8мм.

прямоугольник 12х12х10

небольшого сечения, заливка в специальной оправке

запрессовать в пластмассу

Рисунок 1.1.

1.3.3.Получение плоской поверхности образца.

Получение плоской поверхности достигается опиливанием напильником или заточкой на абразивном круге.

1.3.4.Шлифование поверхности образца.

Полученную плоскую поверхность образца шлифуют на шлифовальной шкурке с зернами различных размеров.

Механическое шлифование на шлифование на шлифовальных машинах.

1.3.5.Полирование поверхности образца.

Получение блестящей зеркальной поверхности.

Механическая – проводится на станке,смачивают полировальной жидкостью 5-10 мин.

Состав: мелкие порошки,магнезия,окись хрома,окись магния,крокус,глинозем.

Промыть образец,протиреть ватой смоченной спиртом,хранить в эксикаторе с хлористым кальцием.

1.3.6.Травление.

Сущность процесса выявление структуры металлов и сплавов травлением заключается в различной степени растворения или окрашивания отдельных структурных хим.соединений.

Способы:

1)реактив налить в небольшую фарфоровую чашку,

щипцами погружают в травитель полированной поверхностью.

2)реактив наливают в небольшую фарфоровую чашку,

щипцами погружают в травитель полированной поверхностью вниз и не прерывно.

3)образец держат в левой руке полированной поверхностью вверх,на поверхность наливают небольшое количество травителя так чтобы травитель быстро разлился и покрыл всю полированную поверхность.

Результат травления – четкое выявления микроструктуры, а если выявлена шлиф не дотравлен и его травят повторно.

1.3.7.Подготовленный для исследования микроструктуры микрошлифа рассматривают в металлографическом микроскопе

2.ОТЧЁТ №2

1.1.Цель работы:

1.1.1.Ознакомиться с методами определения твердости металлов по Бринеллю.

1.2.Оборудование:

1) автоматический рычажный пресс

2)образцы стали и сплавов цветных металлов

3) лупа

4) наждачное точило

5) напильник

1.3.Ход работы:

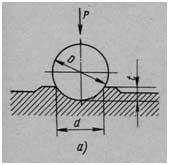

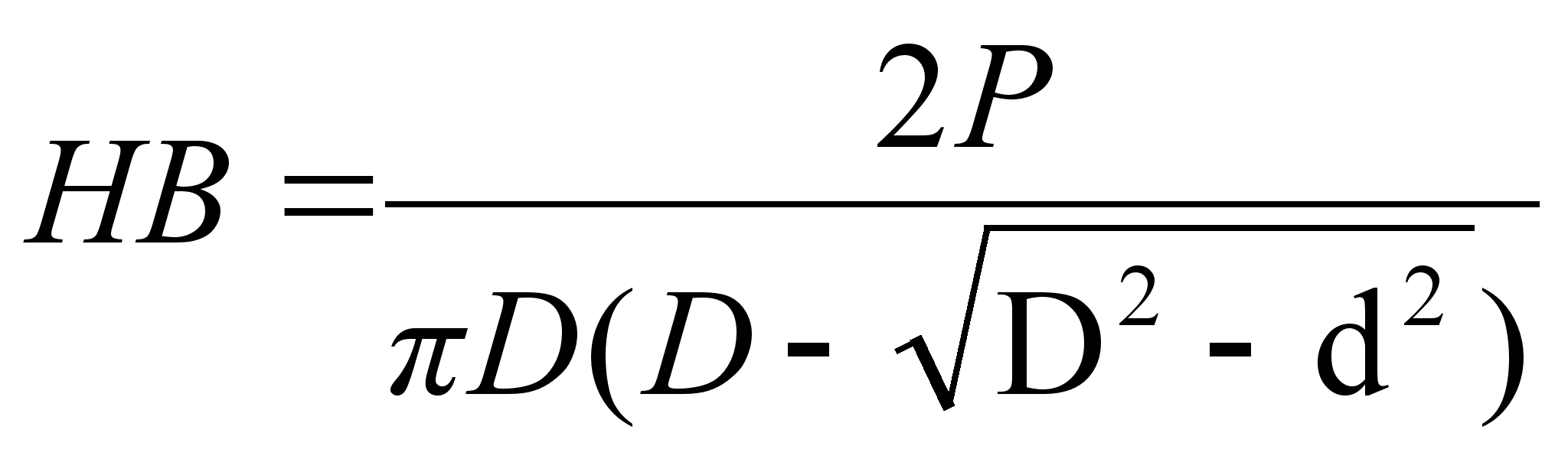

1.3.1.Схема испытания и величина твердости по Бринеллю.

Производится вдавливание в испытуемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени.

Рисунок 2.1

![]()

F - Поверхность шарового сечения

![]()

D – диаметр шарика(мм)

h - глубина отпечатка

1.3.2. Наиболее распространённым прибором для испытания на твердость по Бринеллю является автоматический рычажный пресс.Взависимости от грузов,установленных на подвеске создается различная нагрузка.

Выбор диаметра шарика и нагрузки

Материал |

Пределы измерения твердости |

Минимальная толщина образца |

Соотношение между нагрузкой Р и диаметром шарика D |

Диаметр шарика |

Нагрузка шарика Р,Н |

Выдержка под нагрузкой |

Черные металлы |

1400-4500 |

6-3 4-2 < 2 |

P=300 D2 |

10,0 5,0 2,5 |

30000 7500 1875 |

10 |

<1400 |

> 6 6-3 < 3 |

P=100D2 |

10,0 5,0 2,5 |

10000 2500 625 |

10 |

Таблица 2.1.

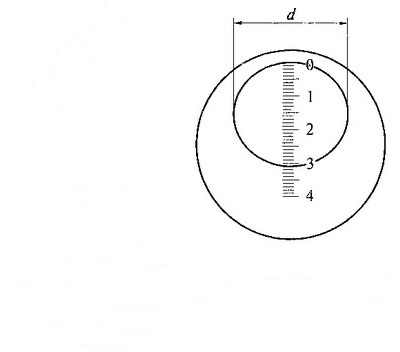

1.3.4.Методика измерения отпечатка и определения твердости:

Рисунок 2.2.

1.3.5.Протокол испытания на твердость по Бринеллю.

№ п/п |

Материал Толщина Образца(мм) |

Условия испытания |

Диаметр отпечатка |

Твердость НВ |

||||||

Отпечаток |

Отпечаток |

Среднее |

||||||||

1 |

2 |

3 |

1 |

2 |

3 |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

Сталь 20 10 (мм) |

10 |

|

|

|

|

|

|

1593 |

|

2 |

Сталь 60 10 (мм) |

10 |

|

|

|

|

|

|

2610 |

|

Таблица 2.2.

1.4.Вывод.

Метод определения твердости по Бринеллю позволяет определить твердость средне твердых металлов.

3.ОТЧЕТ №3

1.1.Цель работы:

1.1.1.Ознакомиться с методом определения твердости металлов по Роквеллу, по глубине вдавливания алмазного конуса или шарика.

1.2.Оборудование:

1) прибор Роквелл

2) образцы стали в закаленном состоянии

3) наждачное точило

4) напильник

5) шлифовальная шкурка

1.3.Ход работы:

1.3.1.Испытания на твердость по Роквеллу производятся вдавливанием в испытуемый образец алмазного конуса с углом 120°и стального закаленного шарика диаметром 1,588мм.

Рисунок3.1.

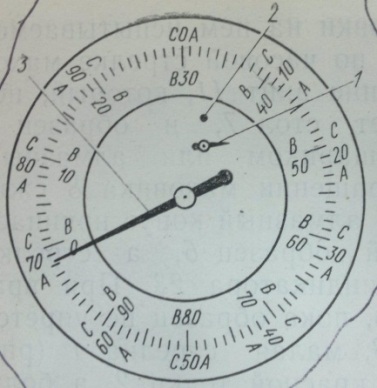

1.3.2.Шкала твердости прибора.

Рисунок 3.2.

Циферблат индикатора имеет две шкалы (черную) и (красную). По черной шкале отсчитываются показания испытаний алмазным конусом при нагрузках и обозначаются(HRA) и (HRC), а по красной — испытаний стальным шариком при нагрузке и обозначаются (HRB).

1.3.3.Виды наконечника.

№ п/п |

Вид наконечника |

Нагрузка |

Твердость поРРоквеллу |

Пределы измерен в един тверд по Роквеллу |

1 |

Алмазный конус |

1500 |

HRC |

20-67 |

Таблица 3.1.

1.3.4. Протокол испытания на твердость по Роквеллу.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.2.

1.5.Вывод.

Метод определения твердости по Роквеллу позволяет определить твердость очень твердых металлов.

4.ОТЧЁТ № 4

4.1. Цель работы:

4.1.2. Ознакомится с принципом работы магнитного дефектоскопа и методикой магнитной дефектоскопии.

4.1.3. Оборудование:

1) ПМД-70

2) магнитный дефектоскоп

3) щупы.

4.2. Ход работы:

4.2.1. Сущность порошкового контроля.

В основу магнитного порошкового контроля положен принцип создания в ферромагнитных материалах магнитного потока, образующего поля рассеивания над дефектами.

Магнитным методом выявляют поверхностные и подповерхностные дефекты на глубине до 6 мм.усталостные, термические, шлифовочные трещины, волосовины закаты и дефекты сварных швов.

Контроль детали производят в присутствии намагничивающего поля и на остаточной намагниченности, намагничивают целиком всю деталь или по участкам.

4.2.2. Для создания магнитного потока применяют следующие способы намагничивания.

1) полюсное – при котором деталь приобретает явно выраженные магнитные полюсы.

2)Циркулярное –

при магнитные линии замыкаются внутри

самой детали и она не имеет явных

полюсов, пропусканием

Тока через деталь.

Рисунок 4.1.

3 )

Комбинированное – осуществляется

пропусканием тока через деталь помещенную

между полюсами электромагнита.

)

Комбинированное – осуществляется

пропусканием тока через деталь помещенную

между полюсами электромагнита.

Рисунок 4.2.

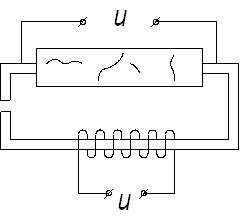

4.2.3. Магнитные порошки и магнитные суспензии.

1) Темные порошок – это окалина низкоуглеродистой стали, железный сурик, окись железа.

2) Светлый порошок – смесь темного порошка с красителями алюминевый порошком, окисью цинка.

Темная магнитная суспензия – это смесь темного магнитного порошка и трансформаторного масла.

Светлая магнитная суспензия – это смесь светлого магнитного порошка и трансформаторного масла.

4.2.4. Магнитный дефектоскоп.

- предназначен для выявления поверхностных и подповерхностных дефектов.

- дефектоскоп рассчитан на работу в цеховых, лабораторных или полевых условиях.

- дефектоскоп позволяет контролировать различные по форме детали.

- дефектоскоп обеспечивает размагничивание деталей после контроля.

- дефектоскоп устойчиво работает при температуре окружающей среды от -30гр. до +50гр. при относит.влажности 3%. и атмосферного давления от 84 до 106,7Кпа.

4.7. Подготовка дефектоскопа к работе.

4.7.1. Необходимо установить дефектоскоп на рабочем месте, подготовить необходимые уст-ва.

4.7.2. Подключить ручные электроконтакты или гибкий кабель в зависимости от решаемой задачи контроля.

4.7.3. Подключить ручные электро-контакты вилку кнопки управления, расположенной на 1 электро-контакте, включает в розетку кнопка эл.контакта.

4.7.4. Подключить кабель питания 1к разъему ПИТАНИЕ импульсного блока.

5.ОТЧЁТ № 5

5.1. Цель работы:

5.1.1. Ознакомиться с принципом работы ультразвукового дефектоскопа и методикой ультразвуковой дефектоскопии.

5.2. Оборудование:

5.2.1. ультразвуковой дефектоскоп.

5.3.2. детали для контроля.

5.4.3. щупы.

5.3. Ход работы:

|

|

|

|

|

|

|

|

|

|

Таблица 5.1.

5.3.1. Сущность.

У льтразвуковой

метод дефектоскопии основан на принципе

приема ультразвуковых импульсов, отражен

от дефекта внутри металла.На поверхности

детали устанавливают пьезоэлектрический

вибратор с пластинкой титаната бария,

электрически связанной с прибором.

льтразвуковой

метод дефектоскопии основан на принципе

приема ультразвуковых импульсов, отражен

от дефекта внутри металла.На поверхности

детали устанавливают пьезоэлектрический

вибратор с пластинкой титаната бария,

электрически связанной с прибором.

5.3.2.Электронно-лучевая трубка.

Индикатором в дефектоскопе служит электронно-лучевая трубка на экране с помощью специального развертывающего устройства возникает временная диаграмма.

5.3.3. Назначение:

Дефектоскоп предназначен для выявления внутренних дефектов в деталях.Элементы управления,расположенные на передней панели дефектоскопа.

5.3.4. Работа на дефектоскопе:

1) поверхность детали должна иметь с проверяемой стороны равные,плоские,чистые.

2) использование частоты тока 2.5 МГЦ,стальные литье,детали чугуна 1.25МГЦ.

3) покрыть тонким слоем масла.

4) установление колодок переключателей.

5) устанавливают все выключатели на передней панели в положении “ВЫКЛЮЧЕНО”.

6) вставляют один конец сетевого шланга в гнездо.