- •Луганский национальный аграрный университет

- •Введение

- •Приборы для измерения давления и разрежения

- •1. Общие сведения

- •4. Содержание отчета:

- •Приборы для измерения давления и скорости потока

- •1. Общие сведения

- •4. Содержание отчета:

- •Приборы для измерения расхода и количества жидкостей и газов

- •1. Общие сведения

- •1.1. Приборы для измерения расхода методом переменного перепада давления

- •1.2. Расходомеры постоянного перепада давления

- •1.3. Счетчики

- •4. Содержание отчета:

- •Приборы для измерения массы

- •1. Общие сведения

- •4. Содержание отчета:

- •Приборы для измерения состава, влажности и плотности газов, концентрации растворов и суспензий

- •1. Общие сведения

- •1.4. Понятие о концентрации растворов и суспензий, приборы

- •4. Содержание отчета:

- •Список литературы

- •Содержание

4. Содержание отчета:

- описать назначение, конструкцию приборов и нарисовать их схемы (рис. 1.1

и 1.3);

- указать вид, класс и абсолютную погрешность приборов, представленных на

рис. 1.4-1.10;

- дать ответы на контрольные вопросы.

Контрольные вопросы

В чём состоит отличие манометров от напоромеров?

Какое различие между напоромерами, тягомерами, тягонапоромерами и дифманометрами?

В чем заключается проверка герметичности прибора?

Какой принцип действия манометра?

Какой принцип действия тягомера?

Какой принцип действия дифманометра?

Причины неправильных показаний приборов.

Лабораторно-практическая работа №2

Приборы для измерения давления и скорости потока

1. Общие сведения

При исследовании характера протекания технологического процесса в пневматических устройствах, а также испытании вентиляторов измеряют давление, скорость воздушного потока и другие величины, необходимые для построения характеристик объекта или вентилятора.

1 .1.Измерение

давления. Измерение

статического давления производится

в доступных местах при помощи

пневмометрической трубки, дроссельного

прибора и др. В недоступных местах, где

должно определяться распределение

статического давления, отбор давлений

производится при помощи штуцера,

вставленного в стенку канала (рис. 2.1,

б). Чтобы избежать ошибок при измерении

статического

давления, ось

.1.Измерение

давления. Измерение

статического давления производится

в доступных местах при помощи

пневмометрической трубки, дроссельного

прибора и др. В недоступных местах, где

должно определяться распределение

статического давления, отбор давлений

производится при помощи штуцера,

вставленного в стенку канала (рис. 2.1,

б). Чтобы избежать ошибок при измерении

статического

давления, ось

а б в г

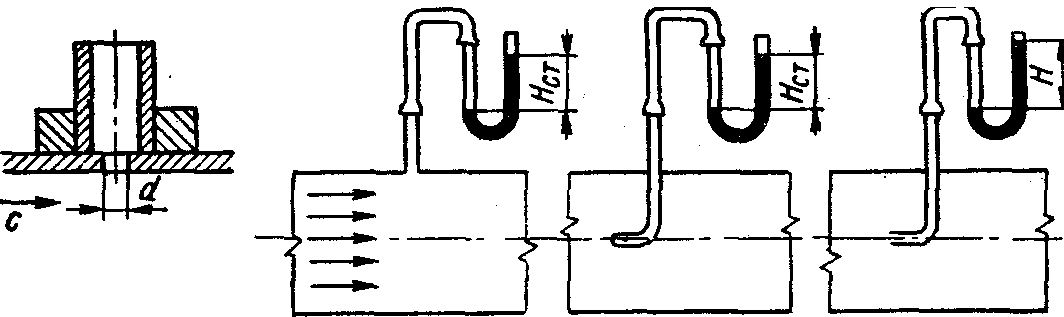

Рис. 2.1. Схема измерения давлений в трубопроводе.

отверстия должна быть перпендикулярна стенке (рис. 2.1, а); стенку вблизи отверстия после его сверления следует зачистить так, чтобы отсутствовали выступающие края, а диаметр отверстия должен быть по возможности малым. Если диаметр отверстия d не превышает 0,5-1 мм, то ошибка при определении Нс будет не более 1 % динамического давления (в сторону занижения статического давления).

Пневмометрическая трубка (рис. 2.1, в) представляет собой изогнутую под прямым углом трубку, закрытую на одном конце. По поверхности изогнутого короткого конца просверлены отверстия малого диаметра. В этих отверстиях возникает статическое давление. Трубка нечувствительна к отклонениям от потока в пределах до 5°. При больших отклонениях потока она замеряет пониженные давления.

Полное давление потока воздуха можно измерять при помощи трубки Пито (рис. 2.1, г), которая представляет собой изогнутую под прямым углом трубку, обращенную отверстием против потока.

Пневмометрическая трубка для измерения динамического давления представляет собой комбинацию трубки Пито и трубки для измерения статического давления. С помощью этих трубок можно одновременно измерить полное и статическое давления потока или динамическое давление.

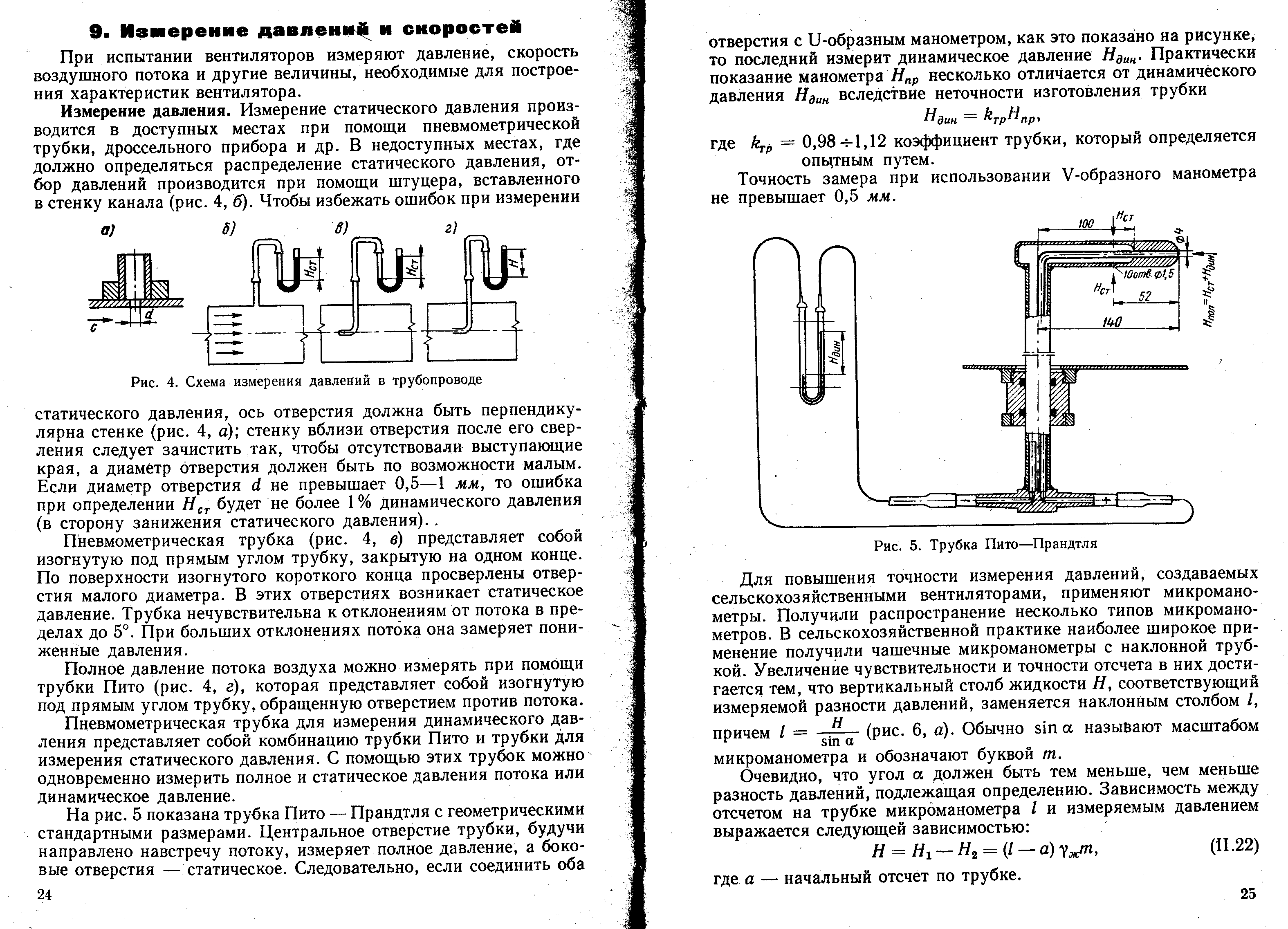

На рис. 2.2 показана трубка Пито-Прандтля с геометрическими стандартными размерами. Центральное отверстие трубки, будучи направлено навстречу потоку, измеряет полное давление, а боковые отверстия — статическое. Если соединить оба отверстия с U-образным манометром, как это показано на рисунке, то последний измерит динамическое давление Нд. Практически показание манометра Нпр несколько отличается от динамического давления Нд вследствие неточности изготовления трубки

Hд = kт Hпр, (2.1)

где kт = 0,98-1,12 коэффициент трубки, который определяется опьггным путем.

Точность замера при использовании U-образного манометра не превышает 0,5 мм.

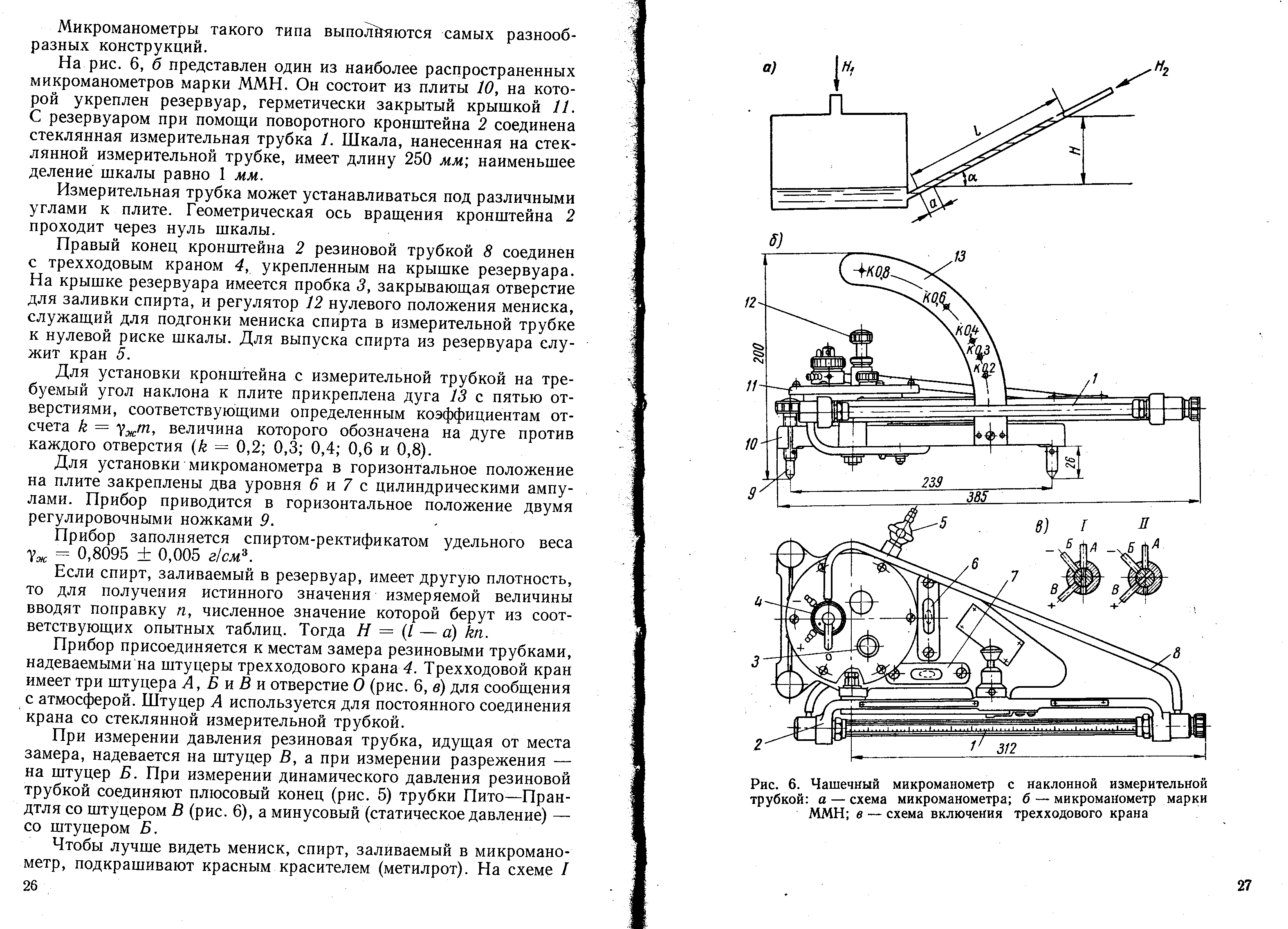

Для повышения точности измерения давлений, создаваемых вентиляторами, применяют микроманометры. Получили распространение несколько типов микроманометров. В практике наиболее широкое применение получили чашечные микроманометры с наклонной трубкой. Увеличение чувствительности и точности отсчета в них достигается тем, что вертикальный столб жидкости Н, соответствующий измеряемой разности давлений, заменяется наклонным столбом l, причем l = H/sinα (рис. 2.3, а). Обычно sinα называют масштабом микроманометра и обозначают т.

Очевидно, что угол α должен быть тем меньше, чем меньше разность давлений, подлежащая определению. Зависимость между отсчетом на трубке микроманометра l и измеряемым давлением представлена выражением

Н = Н1 – Н2 = (l - a)γжт, (2.2)

где а — начальный отсчет по трубке; γж - удельного вес жидкости.

Микроманометры такого типа выполняются самых разнообразных конструкций. На рис. 3, б представлен один из наиболее распространенных микроманометров марки ММН. Он состоит из плиты 10, на которой укреплен резервуар, герметически закрытый крышкой 11. С резервуаром при помощи поворотного кронштейна 2 соединена стеклянная измерительная трубка 1. Шкала, нанесенная на стеклянной измерительной трубке, имеет длину 250 мм; наименьшее деление шкалы 1 мм.

Измерительная трубка может устанавливаться под различными углами к плите. Геометрическая ось вращения кронштейна 2 проходит через нуль шкалы.

Правый конец кронштейна 2 резиновой трубкой 8 соединен с трехходовым краном 4, укрепленным на крышке резервуара. На крышке резервуара имеется пробка 3, закрывающая отверстие для заливки спирта, и регулятор 12 нулевого положения мениска, служащий для подгонки мениска спирта в измерительной трубке к нулевой риске шкалы. Для выпуска спирта из резервуара служит кран 5.

Для установки кронштейна с измерительной трубкой на требуемый угол наклона к плите прикреплена дуга 13 с пятью отверстиями, соответствующими определенным коэффициентам отсчета k = γжт, величина которого обозначена на дуге против каждого отверстия (k = 0,2; 0,3; 0,4; 0,6 и 0,8).

Для установки микроманометра в горизонтальное положение на плите закреплены два уровня 6 и 7 с цилиндрическими ампулами. Прибор приводится в горизонтальное положение двумя регулировочными ножками 9.

Прибор заполняется спиртом-ректификатом удельного веса γж = 0,8095 ±

Рис. 2.2. Трубка Пито-Прандтля.

Рис. 2.3. Чашечный микроманометр с наклонной измерительной трубкой:

а — схема микроманометра; б — микроманометр марки

ММН; в — схема включения трехходового крана

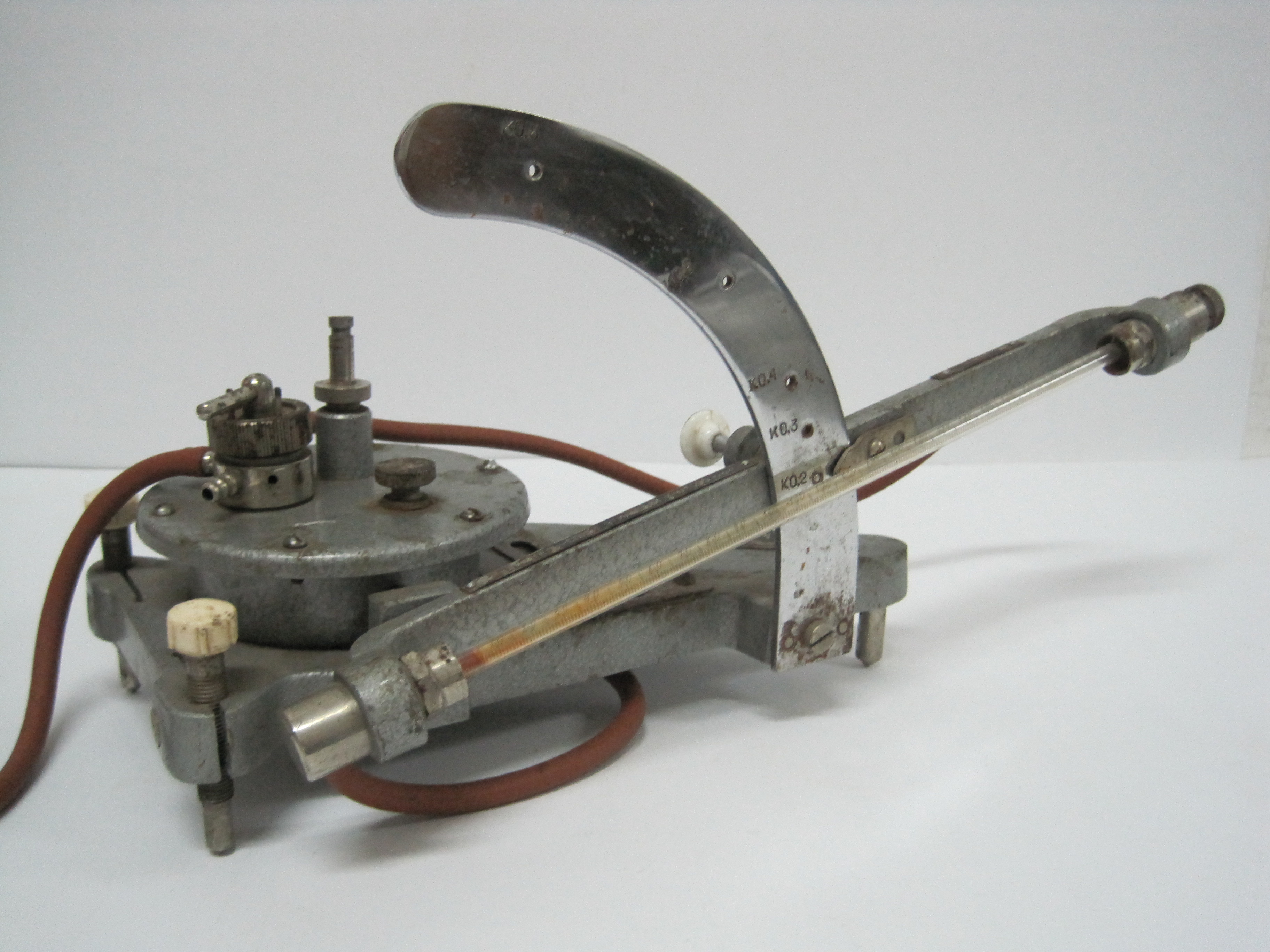

Рис. 2.4. Общий вид чашечного микроманометра с наклонной измерительной трубкой.

0,005 г/см3. Если спирт, заливаемый в резервуар, имеет другую плотность, то для получения истинного значения измеряемой величины вводят поправку п, численное значение которой берут из соответствующих опытных таблиц. Тогда Н = (l - a) kп.

Прибор присоединяется к местам замера резиновыми трубками, надеваемыми на штуцеры трехходового крана 4. Трехходовой кран имеет три штуцера А, Б и В и отверстие О (рис. 2.3, в) для сообщения с атмосферой. Штуцер А используется для постоянного соединения крана со стеклянной измерительной трубкой.

При измерении давления резиновая трубка, идущая от места замера, надевается на штуцер В, а при измерении разрежения — на штуцер Б. При измерении динамического давления резиновой трубкой соединяют плюсовый конец (рис. 2.2) трубки Пито-Прандтля со штуцером В (рис. 2.3), а минусовый (статическое давление) — со штуцером Б.

Чтобы лучше видеть мениск, спирт, заливаемый в микроманометр, подкрашивают красным красителем (метилрот). На схеме I (рис. 2.3, в) показано положение трехходового крана при контроле нуля, а на схеме II — при измерении.

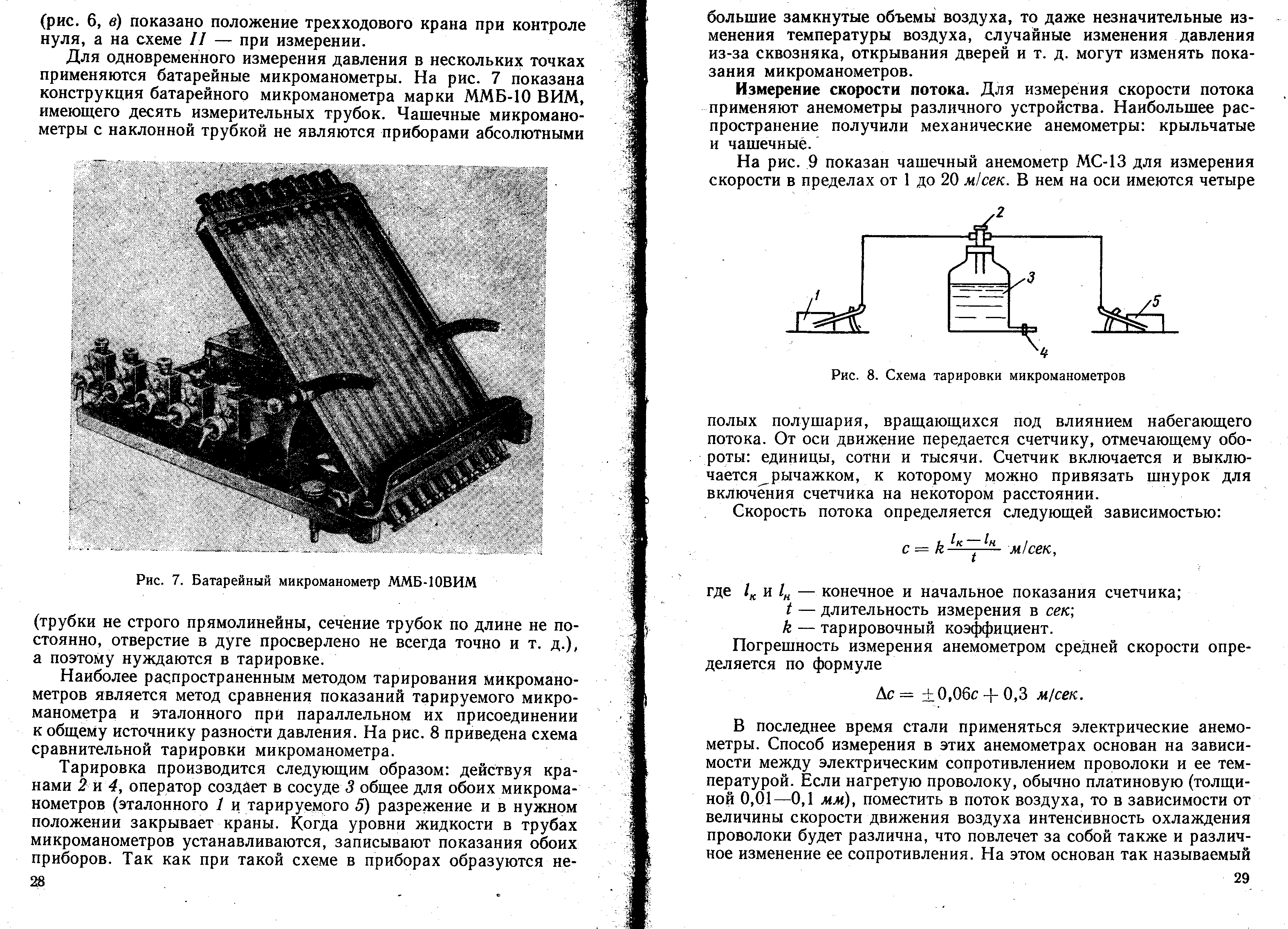

Для одновременного измерения давления в нескольких точках применяются батарейные микроманометры. На рис. 2.5 показана конструкция батарейного микроманометра марки ММБ-10 ВИМ, имеющего десять измерительных трубок. Чашечные микроманометры с наклонной трубкой не являются приборами абсолютными (трубки не строго прямолинейны, сечение трубок по длине не постоянно, отверстие в дуге просверлено не всегда точно), а поэтому нуждаются в тарировке.

Наиболее распространенным методом тарирования микроманометров является метод сравнения показаний тарируемого микроманометра и эталонного при параллельном их присоединении к общему источнику разности давления. На рис. 2.6 приведена схема сравнительной тарировки микроманометра.

Тарировка производится следующим образом: действуя кранами 2 и 4, оператор создает в сосуде 3 общее для обоих микроманометров (эталонного 1 и тарируемого 5) разрежение и в нужном положении закрывает краны. Когда уровни жидкости в трубах микроманометров устанавливаются, записывают показания обоих приборов. Так как при такой схеме в приборах образуются небольшие замкнутые объемы воздуха, то даже незначительные изменения температуры воздуха, случайные изменения давления из-за сквозняка, открывания дверей и т. д. могут изменять показания микроманометров.

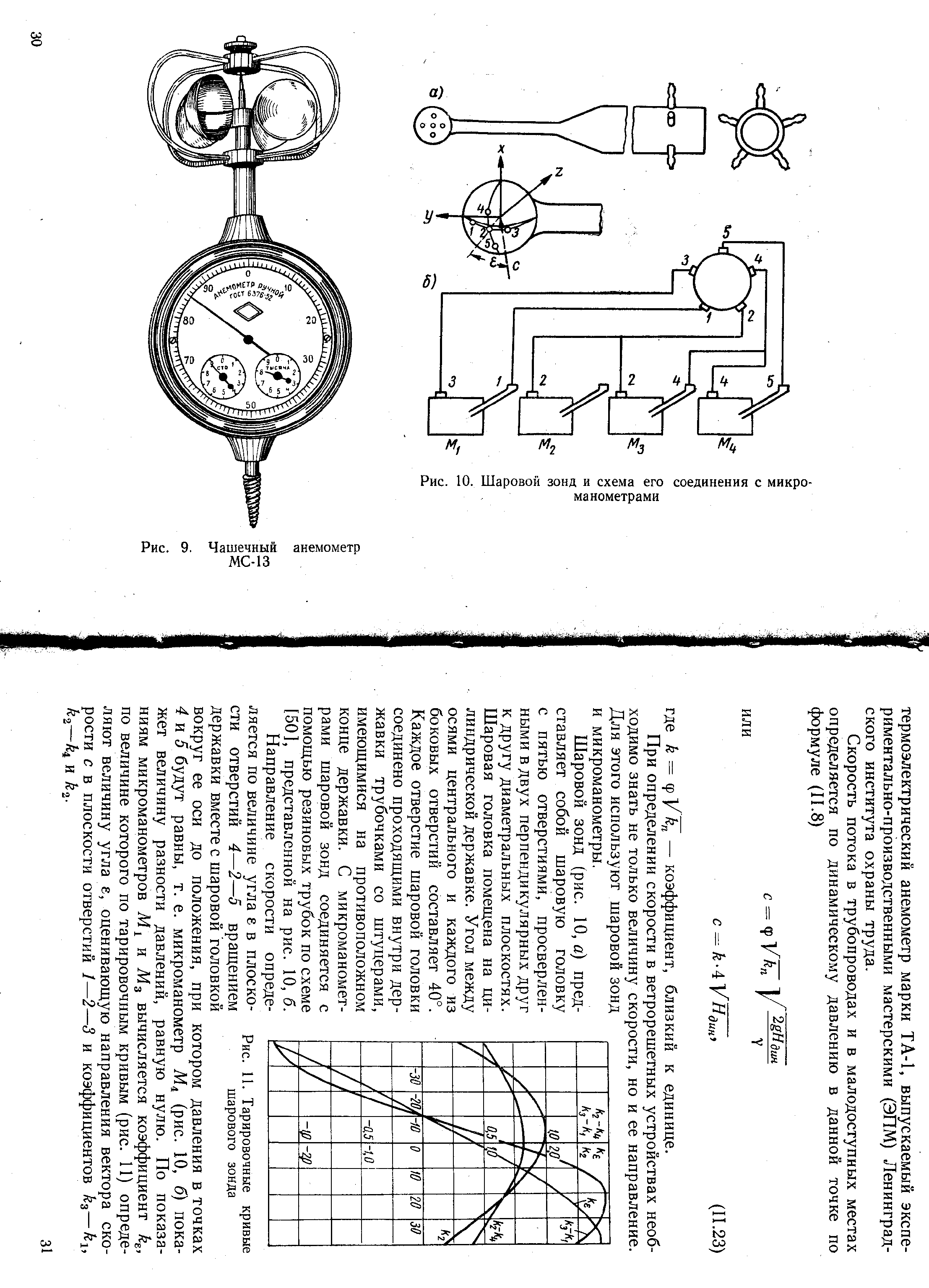

1.2. Измерение скорости потока. Для измерения скорости потока применяют анемометры различного устройства. Наибольшее распространение получили механические анемометры: крыльчатые и чашечные.

На рис. 2.7 показан чашечный анемометр МС-13 для измерения скорости в

Р ис. 2.5. Батарейный микроманометр ММБ-10 ВИМ.

Р

Рис.

2.7.

Чашечный

анемометр МС-13

пределах от 1 до 20 м/сек. В нем на оси имеются четыре полых полушария, вращающихся под влиянием набегающего потока. От оси движение передается счетчику, отмечающему обороты: единицы, сотни и тысячи. Счетчик включается и выключается рычажком, к которому можно привязать шнурок для включения счетчика на некотором расстоянии.

Скорость потока определяется следующей зависимостью:

![]() (2.3)

(2.3)

где lк и lн — конечное и начальное показания счетчика; t — длительность измерения, с; k — тарировочный коэффициент. Погрешность измерения анемометром средней скорости определяется по формуле

∆v1 = ± 0,06∙v1 + 0,3 м/с. (2.4)

Скорость v воздушного потока в трубопроводах и в малодоступных местах определяется по динамическому давлению в данной точке по формуле

![]() , м/с ,

(2.5)

, м/с ,

(2.5)

где g - ускорение свободного падения, м/с2; - плотность воздуха, при t = 20º С и р = 760 мм рт.ст., = 1,207 кг/м3. В расчетах величину Нд подставляют в кг/м2, учитывая что 1 мм вод.ст. = 1 кг/м2.

2. Содержание работы. Изучить назначение, устройство и эксплуатацию приборов для измерения давления и скорости.

3. Порядок выполнения работы: ознакомиться с п. 1; используя формулы (2.3) и (2.5) определить скорости воздушного потока по начальным условиям (табл. 2.1), по формуле (2.4) вычислить погрешность измерения анемометром скорости v1.

Таблица 2.1. Исходные данные для выполнения работы

№ варианта |

lн |

lк |

t,с |

k |

kт |

Нпр, мм |

№ варианта |

lн |

lк |

t,с |

k |

kт |

Нпр, мм |

1 |

10 |

50 |

2,0 |

0,94 |

0,98 |

30 |

16 |

140 |

215 |

5,5 |

1,00 |

1,10 |

180 |

2 |

12 |

55 |

2,5 |

0,95 |

0,99 |

40 |

17 |

160 |

275 |

7,5 |

0,96 |

1,11 |

190 |

3 |

5 |

48 |

2,3 |

0,99 |

1,10 |

50 |

18 |

180 |

377 |

9,5 |

098 |

1,12 |

200 |

4 |

13 |

51 |

1,8 |

0,97 |

1,12 |

60 |

19 |

205 |

315 |

6,0 |

1,03 |

1,00 |

210 |

5 |

22 |

68 |

3,0 |

1,05 |

1,00 |

70 |

20 |

220 |

295 |

4,0 |

1,06 |

0,98 |

220 |

6 |

25 |

71 |

3,2 |

1,00 |

0,98 |

80 |

21 |

240 |

390 |

8,0 |

1,08 |

0,99 |

230 |

7 |

33 |

67 |

1,8 |

0,96 |

0,99 |

90 |

22 |

265 |

310 |

9,0 |

1,09 |

1,11 |

240 |

8 |

42 |

75 |

2,0 |

0,98 |

1,10 |

100 |

23 |

273 |

325 |

8,5 |

1,04 |

1,12 |

250 |

9 |

55 |

100 |

3,0 |

1,03 |

1,11 |

110 |

24 |

280 |

390 |

6,5 |

1,07 |

1,10 |

50 |

10 |

68 |

145 |

4,5 |

1,06 |

1,12 |

120 |

25 |

296 |

455 |

7,0 |

0,95 |

0,98 |

70 |

11 |

75 |

170 |

5,0 |

1,08 |

1,00 |

130 |

26 |

310 |

405 |

4,5 |

0,99 |

0,99 |

90 |

12 |

87 |

205 |

6,5 |

1,09 |

0,98 |

140 |

27 |

330 |

405 |

3,5 |

0,97 |

1,10 |

110 |

13 |

93 |

220 |

7,0 |

1,04 |

0,99 |

150 |

28 |

345 |

385 |

2,5 |

1,05 |

1,12 |

130 |

14 |

110 |

255 |

8,5 |

1,07 |

1,11 |

160 |

29 |

354 |

385 |

2,0 |

1,00 |

1,00 |

150 |

15 |

120 |

305 |

10,0 |

0,95 |

1,12 |

170 |

30 |

370 |

405 |

1,5 |

0,96 |

0,98 |

120 |