- •Введение

- •2. Пленкообразование, осуществляемое

- •2.2.1. Формирование покрытий из водных дисперсий

- •2.2.2. Формирование покрытий из органодисперсий полимеров

- •Пленкообразование из органодисперсий

- •2.3. Формирование покрытий из порошковых

- •3. Пленкообразование, осуществляемое

- •3.1.2. Отверждение олигоэфирмалеинатов

- •3.2. Пленкообразование фенол-, карбамидо- и меламино-

- •3.2.2. Карбамидо- и меламиноформальдегидные олигомеры

- •4. Классификация полимерныхпокрытий

- •5. Свойства полимерных покрытий и

- •5.1. Реологические свойства лакокрасочных систем

- •Методы определения вязкости

- •Прямые методы:

- •5.2.2. Укрывистость

- •Методы определения укрывистости

- •5.2.4. Растекаемость (разлив)

- •5.2.5. Жизнеспособность лакокрасочных материалов

- •5.2.6. Толщина покрытий

- •5.2.7. Степень отверждения покрытий

- •Методы определения степени отверждения покрытий

- •1) Метод стеклянных шариков

- •5.3.1. Химический метод

- •5.4.2. Вторая группа свойств

- •Метод определения эластичности пленки при изгибе

- •Методы определения адгезионной прочности покрытий

- •Метод решетчатых надрезов

- •5.7. Антикоррозионные свойства покрытий

- •Категория коррозивности атмосферы

- •5.7.3. Водо - и влагостойкость покрытий

- •5.7.4. Определение химической стойкости покрытий

- •5.8. Атмосферостойкость лкп

- •Оглавление

2.2.1. Формирование покрытий из водных дисперсий

Под водными дисперсиями полимеров подразумевают полимерные дисперсии, в которых обязательным компонентом дисперсионной среды является вода.

Использование таких материалов позволяет в значительной степени решить проблемы защиты окружающей среды, достижения хороших санитарно-гигиенических условий труда, а также существенного снижения стоимости лакокрасочных материалов.

Водные дисперсии классифицируются на три типа:

- лиофобные (гидрофильные);

- лиофильные (гидрофобные);

- переходного типа.

Размер частиц (глобул) находится, как правило, в пределах 0,01…0,25 мкм (в зависимости от типа дисперсии и способа её получения).

Дисперсии характеризуются избытком свободной энергии ∆G>0.

На практике, как правило, применяются водные дисперсии двух первых типов.

Лиофобные (гидрофильные) водные дисперсии представляют дисперсию полимера (или его раствора) в водной среде, при этом растворитель, используемый для растворения полимера не должен смешиваться с водой.

Агрегативная устойчивость таких дисперсий обеспечивается введением: а) эмульгаторов (ионогены ПАВ) или б) защитных коллоидов, в качестве которых используются водорастворимые полимеры (поливиниловый спирт, карбоксиметилцеллюлоза).

В виде водных дисперсий лиофобного типа в настоящее время применяют полимеры и олигомеры, например:

- полимеры и сополимеры поливинилацетата и винилхлорида, полиакрилаты;

- олигомеры – модифицированные маслами (алкиды), эпоксидные и некоторые другие.

Для получения лиофильных (гидрофильных) водных дисперсий обычно используют пленкообразователи, имеющие большое сродство к воде.

Лиофильные водные дисперсии представляют собой термодинамически устойчивые мицеллярные растворы полимеров.

Сродство полимеров к воде обусловлено присутствием в их структуре полимерных неионогенных групп и связей: - OH ; -O- ; -NH–C=O и др.; а также ионогенных групп: - COOH ; - COONa ; - COONH4 и др.

Для многих полимеров, ограниченно совмещающихся с водой, лиофильные водные дисперсии могут быть получены только в смеси воды с органическими растворителями, в качестве которых используются изопропанол, бутанол и изобутанол, простые эфиры этиленгликоля целлозольвы (метил-, этил- и бутил-) в разных сочетаниях.

Гидрофильные водно-спиртовые дисперсии получают на основе олигомеров поликонденсационного типа: алкидных, эпоксидных, карбамидо-, меламино-, фенолоформальдегидных и некоторых других.

Пленкообразование из водных дисперсий представляет собой процесс ликвидации межфазной границы полимер – вода (дисперсионная среда) на поверхности подложки с одновременным удалением дисперсионной среды.

Оно сопровождается уменьшением ∆G (∆G→0).

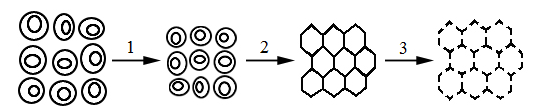

Пленкообразование протекает в три стадии:

1-ая стадия- образование промежуточного геля.

Она заключается в сближении латексных частиц (частиц дисперсной фазы) и увеличении их взаимодействий. При этом вязкость лакокрасочной системы резко возрастает.

Момент образования промежуточного геля легко установить экспериментально: до достижения промежуточного геля высыхающая пленка способна редиспергироваться (т.е. превратиться вновь в водную дисперсию в водном растворе ПАВ), а после достижения промежуточного геля способность его редиспергироваться отсутствует.

2-ая стадия – уплотнение (сжатие, синерезис), при котором происходит дальнейшее удаление воды. При этом частицы деформируются и из шарообразных превращаются в плотно уложенные многогранники. Образующаяся пленка называется псевдопленкой.

При повышении температуры скорость испарения воды возрастает, что приводит к ускорению синерезиса промежуточного геля.

3-я стадия. На данной стадии происходит полное слияние частиц (коалесценция), устранение межфазных границ и образование монолитной пленки.

Р ис.

2.3. Схема структурных превращений в

латексной системе при

образовании

пленки:

ис.

2.3. Схема структурных превращений в

латексной системе при

образовании

пленки:

1, 2 и 3 - стадии процесса пленкообразования.

Практика показывает, что пленкообразование протекает успешно, если в условиях (режимах) пленкообразования полимер находится в высокоэластическом или вязкотекучем состоянии.

Таким образом, критерием оценки температуры формирования покрытий, так называемой минимальной температуры пленкообразования (МТП), ориентировочно может служить температура стеклования полимера Тс.

Пленкообразующая способность дисперсий улучшается с повышением дисперсности частиц и при введении в латексы небольших количеств коалесцирующих добавок (пластификаторы, растворители) до 5 %.

Пигментирование замедляет пленкообразование и приводит к увеличению МТП. Иногда температура пленкообразования доходит до 160…180 0С.