Основные характеристики резистов

1. Чувствительность - доза активного излучения (Дж/см2 для электромагнитного излучения и Кл/см2 для потока электронов или ионов), необходимая для полной полимеризации или деструкции нанесенного слоя резиста по всей его толщине. Необходимо отметить, что методически было бы гораздо более правильно определять чувствительность как удельную критическую энергию, выделяющуюся в единичном объеме резиста и приводящую к его полной полимеризации или деструкции и выражаемую в электрон-вольтах на кубический сантиметр для всех видов активного излучения. Но трудности чисто практического характера, возникающие при прецизионном определении удельной критической энергии, препятствуют использованию этой величины.

Дальнейшее увеличение дозы облучения бессмысленно, так как оно не приводит к улучшению качества полученной пленки, но может ухудшить его при переоблучении. Мечтой (увы, недостижимой) всех технологов является идеальная КЧХ, при которой пороговая и критическая дозы облучения равны.

Для позитивного резиста ход кривой КЧХ будет обратным по сравнению с рис. 2, поскольку под воздействием активного излучения позитивный резист деструктируется и облученная пленка впоследствии удаляется проявителем.

Необходимо отметить два очень важных момента. В принципе, контрастно-чувствительная характеристика зависит как от энергии электронов, так и от толщины резистной пленки. Поэтому для достаточно прецизионных исследований КЧХ необходимо получать заново при изменении как энергии экспонирующих электронов, так и толщины пленки. На практике принято аппроксимировать КЧХ прямой линией, поэтому для ее получения требуется всего лишь две точки.

Это приближение является чрезвычайно грубым, но позволяет, определив КЧХ для одной толщины резиста (по двум точкам), перенести ее на пленку любой толщины. Это колоссально экономит время и сильно огрубляет полученные результаты. Как показывают скрупулезные эксперименты, форма КЧХ весьма далека от прямой линии, имеются различные участки кривой, объясняемые различными физическими эффектами.

3. Контраст - обратный десятичный логарифм отношения значений критической и пороговой доз:

(1)

(1)

4. Удельная критическая энергия полимеризации (деструкции) . Применение в качестве характеристики резиста критической дозы облучения исключительно удобно с технологической и абсолютно неправильно с методической точки зрения, так как критическая доза облучения принципиально является плавающей характеристикой, поскольку зависит от энергии экспонирующих электронов и толщины резистной пленки. Причем в зависимости от параметров процесса она может меняться на порядок. Поэтому в технических характеристиках любого выпускаемого резиста необходимо указывать, при каких параметрах процесса достигается указанная паспортная чувствительность. Удельная критическая энергия полимеризации (энергия, необходимая для полной полимеризации или деструкции единичного объема резиста) не зависит от параметров процесса и является стабильной характеристикой материала. Однако для ее определения необходимы довольно сложная экспериментальная база и специальные расчетные методики. Применение этой величины на практике требует обратного пересчета под параметры конкретной технологической установки, поэтому, естественно, не пользуется популярностью (весьма мягко говоря) в практической технологии.

При идеальной КЧХ энерговыделение в зоне обработки достаточно для процессов полной полимеризации или деструкции резиста, а энерговыделение вне зоны обработки, возникающее за счет процессов рассеяния и отражения первичного активного излучения, недостаточно. Поэтому получаемый на резисте рисунок полностью соответствует рисунку шаблона. При неидеальной, но реальной КЧХ вторичные процессы приводят к энерговыделению вне зоны действия первичного активного излучения и, соответственно, к искажению первоначального рисунка.

При применении негативных резистов энерговыделение вне зоны обработки на некотором расстоянии от границы первичного активного излучения будет недостаточным для полимеризации резиста на всю толщину, но достаточным для образования пленки меньшей толщины, причем чем дальше от границы, тем эта пленка тоньше. При неидеальной КЧХ зона обработки расширяется за счет образования защитной маски в зоне геометрической тени, но толщина пленки будет уменьшаться по мере удаления от границы зоны обработки.

Практически в реальном эксперименте КЧХ получают на одном исследуемом образце путем облучения нанесенной резистной пленки активным излучением через подвижную заслонку, которую сдвигают под потоком излучения дискретно, с контролируемым шагом. После проявления измеряют толщину образовавшихся ступенек, сопоставляют результаты измерения с соответствующей дозой облучения и получают искомую КЧХ. На практике ограничиваются несколькими точками и проводят через них прямую линию, что для добросовестного исследователя совершенно неприемлемо.

Получают КЧХ исключительно экспериментальным образом. Чувствительность, соответствующая дозе Qкр, позволяет определять требуемые параметры электронного пучка (при заданных его форме и размерах получить плотность тока и время облучения). Вследствие рассеяния первичных и обратноотраженных от подложки электронов в слое резиста на внешних границах зоны, соответствующей зоне геометрического пучка, происходит энерговыделение и инициируемые им процессы физико-химических и структурных изменений в резисте.

При проявлении резиста формирование рисунка осуществляется в соответствии с выделившейся энергией и могут возникнуть не предсказуемые заранее искажения. Если при генерации изображения одного фрагмента энергия, выделившаяся вне зоны пучка на некотором расстоянии от него, меньше удельной критической энергии, то при проявлении резиста изменения зоны обработки на этом участке не произойдет, но если рядом будет располагаться другой фрагмент, который тоже внесет свою долю энергии на этом общем участке, то их совместное воздействие приведет к образованию после проявления паразитного изображения. Возникновение искажений, обусловленных взаимным влиянием близко расположенных элементов изображения, называется эффектом близости.

Эффекты близости разделяются на два типа: межформенный эффект близости, вызванный взаимным влиянием рядом расположенных отдельных элементов рисунка, и внутриформенный эффект близости, обусловленный влиянием отдельных фрагментов изображения друг на друга внутри самого изображения. Поскольку эффект близости связан с энерговыделением по всей толщине резиста на некотором удалении от границ пучка, то методов аналитического моделирования недостаточно - приходится сочетать их с машинными методами, использующими ЭВМ. В этом случае резист разбивается на ячейки и определяется средняя выделившаяся энергия в каждой ячейке, считающейся полностью структурированной при превышении удельной критической энергии.

Современная вычислительная техника позволяет разбивать реальные технологические слои на ячейки сколь угодно малого размера. При этом вводятся некоторые особые понятия:

Зона формирования скрытого изображения - определяет минимальное расстояние между элементами изображения, полностью исключающее возможность образования нежелательных элементов рисунка, возникающих вследствие перекрытия зон формирования скрытого изображения. Такая зона определяет максимально возможное при самых неблагоприятных условиях экспозиции и самых плохих характеристиках используемых материалов распространение как первичных электронов, так и веера обратноотраженных электронов в слое резиста за пределами зоны, соответствующей геометрии электронного пучка.

Зона эффекта близости - часть зоны геометрической тени, в которой выделившаяся энергия превышает удельную критическую, что приводит к уширению рисунка. При этом вследствие неидеальности КЧХ в зоне эффекта близости толщина образовавшейся пленки может быть меньше предварительно нанесенной, что приводит к сложному профилю получаемой линии. Граница зоны эффекта близости может смещаться до границ зоны формирования скрытого изображения, но ни при каких условиях не может выйти за ее пределы.

При экспонировании электронным лучом поверхности подложки, на которой в процессе изготовления образовалась ступенька, характер эффекта близости меняется и он является причиной искажения размеров рисунка и появления разорванных линий. Для компенсации и коррекции эффекта близости применяются различные методы. Компенсация внутриформенного эффекта близости осуществляется обычно посредством изменения интенсивности облучения различных участков рисунка при соответствующем разбиении рисунка на эти участки.

При использовании рисунков больших размеров необходимо обеспечить высокую скорость обработки данных ЭВМ. Возможны также изменение скорости сканирования рисунка электронным лучом, изменение размеров луча во время экспонирования или плотности тока по сечению луча. Все методы коррекции эффекта близости требуют очень мощной вычислительной базы, но они должны основываться на физических представлениях, с помощью которых удается достичь приемлемого результата в аналитической форме.

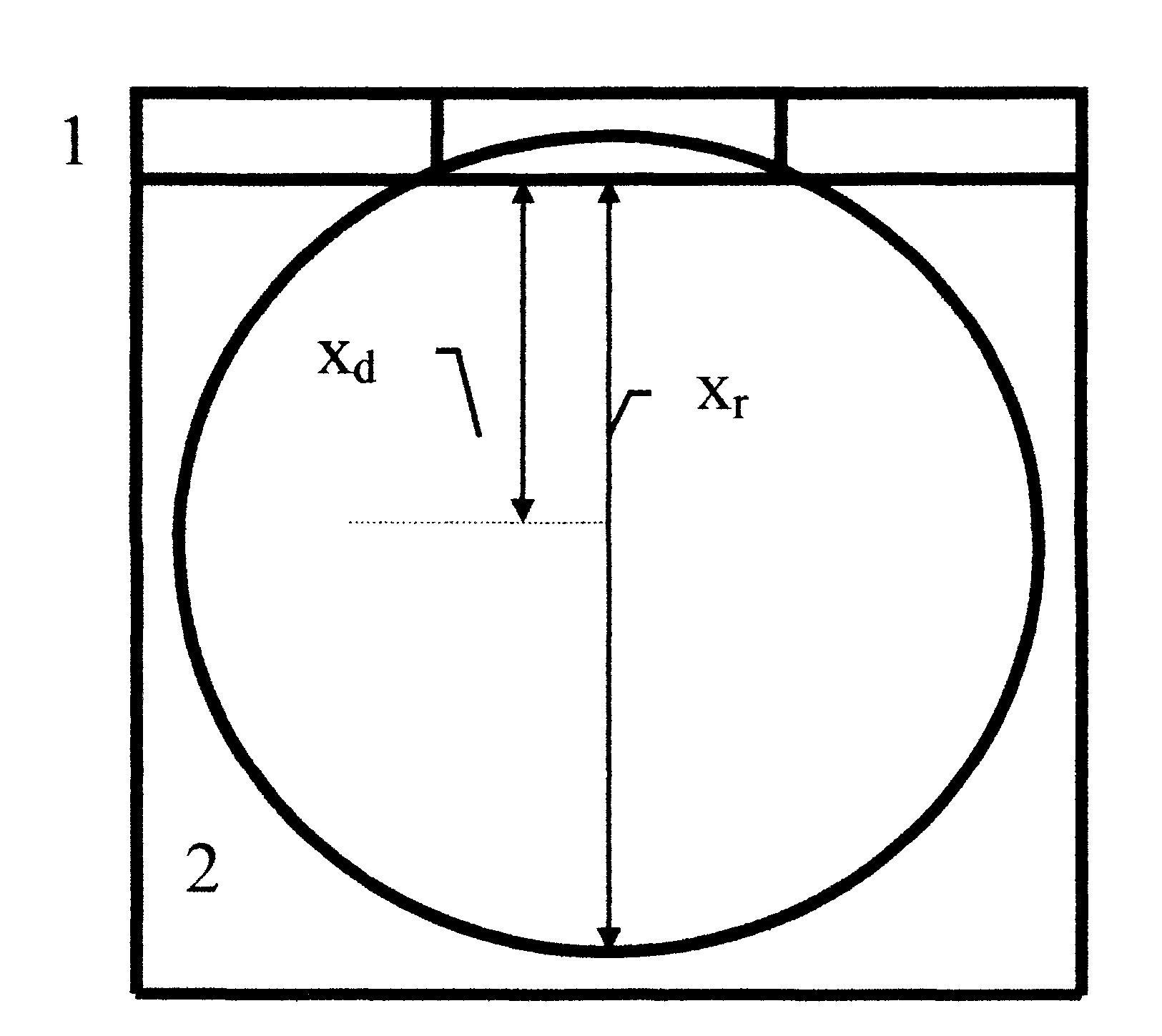

В 1969 г. японский физик Каная, основываясь на идеях физика Томлина, которые тот высказал еще в 1913 году и уже тогда они вызывали сомнение, чего Каная не заметил, предложил первую модель, согласно которой электронный пучок проходил через слой резиста 1 не взаимодействуя с ним и углублялся в подложку 2, также с ней не взаимодействуя, двигаясь прямолинейно и без потери энергии до некоторой гипотетической глубины xd, достигнув которой электроны начинают расходится диффузно и изотропно по всему объему сферы, как это показано на рис.3.

Терять энергию электроны начинают монотонно и только после достижения ими глубины xd., что собствено и предложил Томлин. Вследствие потерь энергии та часть электронов, которая продолжает двигаться прямолинейно в первоначальном направлении, проникнет в подложку до некоторой глубины xr, где электроны и локализуются вследствие потери энергии при проникновении в вещество подложки. Эту результирующую глубину проникновения Каная предложил вычислять по формуле:

![]() ,

(2

,

(2

Рис. 3 Модель Каная. 1 - резист, 2 - подложка

Для определения величины xd Каная предложил выражение, в котором С является подгоночным параметром со значениями от 8 до 12:

![]() .

(3)

.

(3)

В местах пересечения образующей сферы с границей раздела резист-подложка по Каная и проходит граница уширения зоны обработки по сравнению с диаметром луча. На рисунке предполагается, что электронный пучок имеет вид дельта функции. Модель Каная давала плохое совпадение с экспериментальными данными в электронолитографии, как и модель Томлина в физике твердого тела, и поэтому не получила распространения. Лежащие в ее основе приближения, связанные с профилем получаемой на резисте прямой линии также не соответствовали практическим целям, но для понимания физических процессов, лежащих в основе электронной литографии и выполнения курсового проекта вполне подходит.

В рамках закона Бете можно получить выражение:

![]() ,

(4

,

(4

где Еi интегральная показательная функция, а N концентрация атомов в материале резиста, Z - атомный номер материала, J средний потенциал ионизации, который для разных материалов подложки определяется соответственно:

Согласно Баккеру и Сегрэ J = kZ, причем подгоночный коэффициент k зависит от Z и для Z, лежащего в пределах от 26 до 92 k равно 9,4. Согласно формуле Бергера-Зельцера:

![]() .

(5)

.

(5)

Для Z меньше 10 наиболее точной является формула Руста:

![]() .

(6)

.

(6)

Полный пробег описывает полный путь, пройденный электроном с момента начала взаимодействия с тормозящей средой и до момента полной локализации электрона. Он нам совершенно неинтересен. Гораздо больший интерес представляет нормальный (проективный) пробег проекция полного пробега на направление первоначального движения электрона до входа в твердое тело (или, в общем случае, на нормаль к поверхности твердого тела). С достаточно хорошим приближение нормальный пробег можно получить делением величины полного пробега на корректирующий коэффициент, равный 1,27. Существуют эмпирические формулы, связывающие глубину проникновения электронов с параметрами процесса. Наиболее популярной среди исследователей является формула Виддингтона - Томсона:

![]() ,

(7)

,

(7)

где R проективный пробег в см; U энергия электронов пучка в эВ; плотность материала мишени в г/см3. Часто пользуются формулой Грюна:

![]() ,

(8)

,

(8)

где R2 пробег по Грюну в мкм, плотность вещества в г/см3, Е0 энергия электронов в кэВ. Следует отметить, что формулы эти приведенные и размерность в них не соблюдается.

Модель Каная не учитывает кристаллическую структуру подложки и структуру вещества резиста и оперирует с некими средними величинами. При этом для расчетов параметров тормозящей среды вводятся понятия эффективного атомного номера, эффективного атомного веса и концентрации вещества. Для эффективных параметров материала подложки будет применяться индекс "п". Это касается только электронной литографии, поскольку в физике рассеяния частиц и лучевой технологии для налетающей частицы обычно применяется индекс "1", а для атома материала мишени индекс "2":

;

(9)

;

(9)

;

(10)

;

(10)

![]() ;

(11)

;

(11)

![]() ,

(12)

,

(12)

где ni - число атомов i-го сорта; N - концентрация материала; Nz - концентрация электронов атомов материала; Z, A, атомный номер, атомный вес и плотность атомов материала соответственно, NA число Авогадро.

Любой процесс моделирования начинается с определения характеристических параметров подложки в случае сложного состава, используя выражения (10-12).

Таблица 1

Параметры материалов подложки

Элемент |

Z |

A |

, г/см3 |

C |

6 |

12 |

3.52 |

Al |

13 |

26.99 |

2.7 |

Si |

14 |

28.09 |

2.33 |

P |

15 |

30.97 |

2.0 |

S |

16 |

32.06 |

2.05 |

Cr |

24 |

52 |

7.2 |

Ga |

31 |

69.8 |

5.9 |

Ge |

32 |

72.6 |

5.33 |

As |

33 |

74.92 |

5.72 |

In |

49 |

114.8 |

7.31 |

SiO2 |

--- |

--- |

2.2 |

Для закрепления изученного материала предлагается выполнить индивидуальное задание № 1: рассчитать и построить в рамках модели Каная зависимость уширения линии на резисте для электронного пучка в виде дельта функции (расстояние от геометрической границы электронного пучка) в пленке резиста Р, нанесенного на подложку П Параметры используемых материалов подложки приведены в табл. 1 соответственно. Для вычисления величины xr воспользоваться выражением Бете Блоха, Томсона - Виддингтона и Грюна и сравнить полученные результаты.

В пояснительной записке следует приводить не только конечные результаты расчетов, но и использованные формулы и данные промежуточных расчетов для облегчения поиска ошибок, имеющих место при выполнении задания.

ИОННАЯ ИМПЛАНТАЦИЯ

Общие понятия

Вторым важнейшим технологическим процессом микро- и наноэлектроники является ионная имплантация (ионное легирование), служащая для модификации поверхностных и объемных свойств материалов и, в основном, для изменения типа проводимости. Более распространенный ранее применявшийся процесс термической диффузии протекает под действием градиента концентрации, что весьма неэффективно, а для нанотехнологии абсолютно исключено, поэтому в начале 60-х гг. были предприняты попытки использовать для эффективного введения примесей энергию электрического поля. Процесс внедрения в подложку ионизированных атомов с энергией, достаточной для проникновения их в приповерхностные области подложки, стали называть ионным легированием (ИЛ), ионным внедрением или ионной имплантацией.

При ионном внедрении энергия, необходимая для проникновения примеси в глубь кристалла, сообщается электрическим полем напряжением сотни киловольт и даже единицы мегавольт. Легирующую примесь предварительно ионизируют, а температуру подложки поддерживают на уровне комнатной, содержание внедренных атомов примеси определяется не физическими свойствами подложки (как при диффузии), а условиями внедрения ионов. Основным преимуществом технологии ионной имплантации является возможность точного управления количеством внедренных атомов примеси. Нужную концентрацию примеси в кремнии в диапазоне 1014 1021 см3 получают после отжига мишени, лазерного или электронно-лучевого. Метод позволяет также легко и предсказуемо управлять профилем распределения внедренных ионов по глубине подложки. Теоретические и экспериментальные исследования пробегов внедренных в твердое тело ионов проводились в течение 60-х гг., но лишь к 1975 г. было принято более или менее удовлетворительное объяснение протекающих физических процессов и была произведена теоретическая разработка процесса ионной имплантации, что позволило применять ее на практике в производстве СБИС. Процесс ионной имплантации, проводимый в условиях вакуума, относится к категории "чистых" и "сухих" процессов.

ИЛ характеризуется высокой точностью управления самим процессом, количеством внедряемой примеси и глубиной ее залегания. Универсальность и гибкость процесса, возможность его автоматизации и осуществления прецизионного контроля позволяют получать требуемые распределения концентрации примеси даже в специфических условиях, например при легировании алмаза бором и фосфором.

Метод ионной имплантации обладает несомненными достоинствами по сравнению с методом термической диффузии, поскольку позволяет:

1. Точно и воспроизводимо дозировать внедряемую примесь за счет контроля ионного тока пучка и времени облучения.

2. Получать высокую точность глубины залегания р-n-перехода (до 0.01 мкм).

3. Быстро (в течение минут) и высокопроизводительно осуществлять процесс в едином технологическом цикле с другими лучевыми технологиями.

4. Создавать практически любые профили распределения за счет ступенчатого легирования на разную глубину (меняя энергию ионов) и разными лигатурами.

5. Формировать скрытые легированные слои.

6. Обеспечивать высокую анизотропию и достигать резкого края распределения примеси.

7. Достигать высокой степени избирательности и автоматизации.

8. Осуществлять легирование всей таблицы Менделеева.

К недостаткам метода относятся:

1. Необходимость отжига пластин (до 800 ºС) для восстановления нарушенной структуры.

2. Проблемы с легированием на очень большую глубину, связанные с применением высокоэнергетичных ионов.

3. Необходимость высокого вакуума, высокого напряжения и высококвалифицированного персонала.

4. Возможность образования на поверхности подложки сильно дефектного слоя (вплоть до трещин).

При высокой дозе имплантированных ионов могут зарождаться специфические виды дефектов. Последующий отжиг имплантированных структур приводит к образованию мелкозернистых поликристаллических слоев, а также областей с высокой плотностью дислокаций, к которым диффундируют нежелательные примеси. Введенные ионной имплантацией дефекты могут захватывать нежелательные примеси, такие, как медь, из областей р-n-перехода (такой процесс называется геттерированием).

Принципиальная схема установки ионного легирования представлена на рис. 4.

Источник ионов 1, соединенный с источником высокого напряжения 2, создает поток ионов 3, поступающий в фокусирующую систему 4 и из нее в магнитный сепаратор 5, который производит селекцию ионов по массе. Отсепарированный поток ионов поступает на ускоряющий электрод 6 и отклоняющие пластины 7 и 8, проходит через диафрагменную щель 9 и поступает в камеру объектов 10, в которой расположены подложка и измерительная аппаратура.

Проведение процесса ионной имплантации со значением ионного тока в несколько миллиампер в течение 100 с позволяет получить концентрацию легирующей примеси примерно 1020...1021 см-3, что близко к пределу растворимости большинства примесей в кремнии.

Управление дозой имплантированных ионов и соблюдение требования однородности плотности ионного тока по сечению ионного пучка затрудняются наличием в ионном пучке нейтральных частиц, вторичной электронной эмиссией из мишени и эффектами обратного ионного распыления. На нейтральные частицы ионного пучка система отклонения заряженных ионов не действует.