на потрібну висоту. Недоліком цих різців є громіздкість (некомпактність), що не дозволяє застосовувати їх для обробки внутрішніх поверхонь. Крім того, призматичні різці складні у виготовленні.

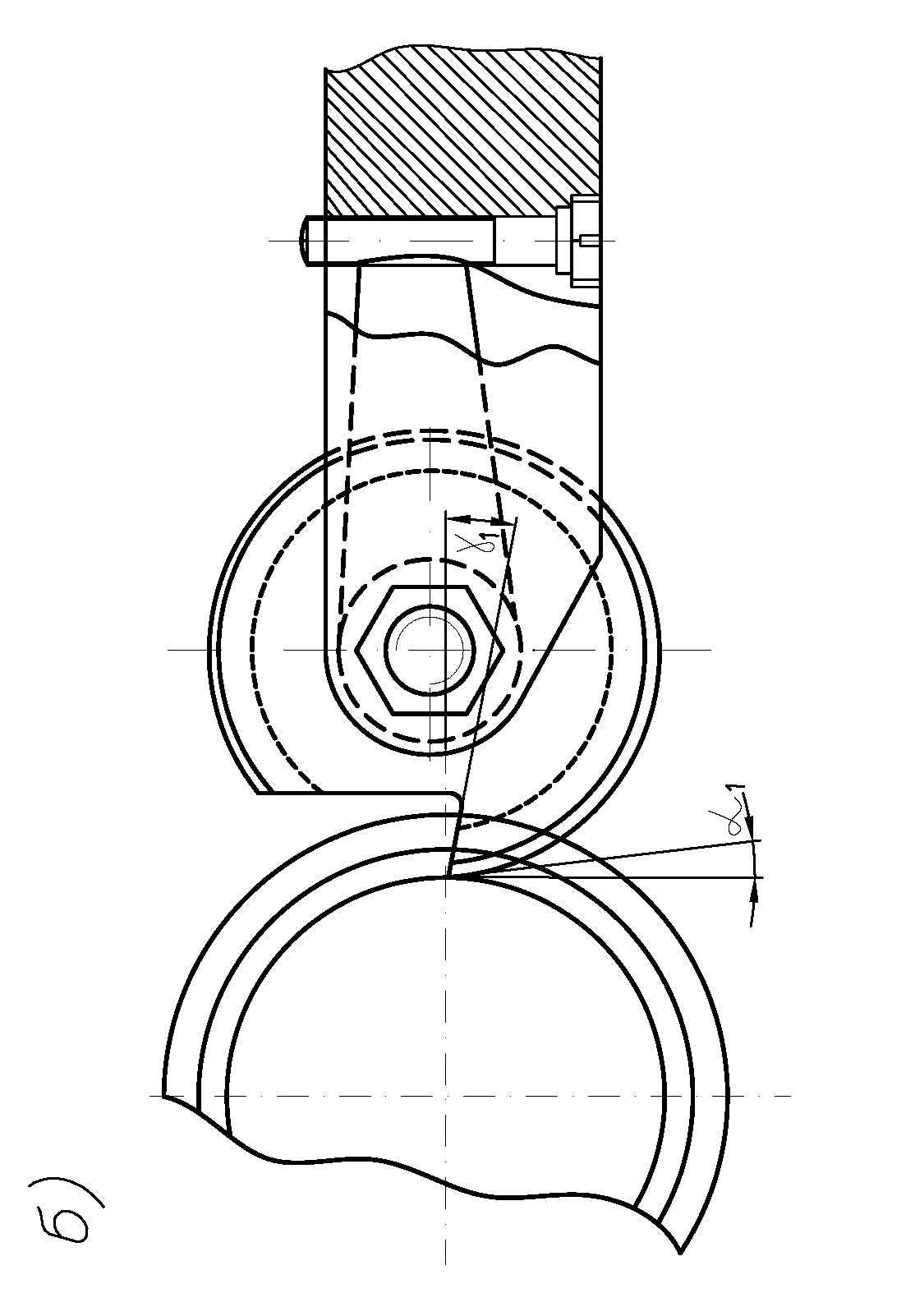

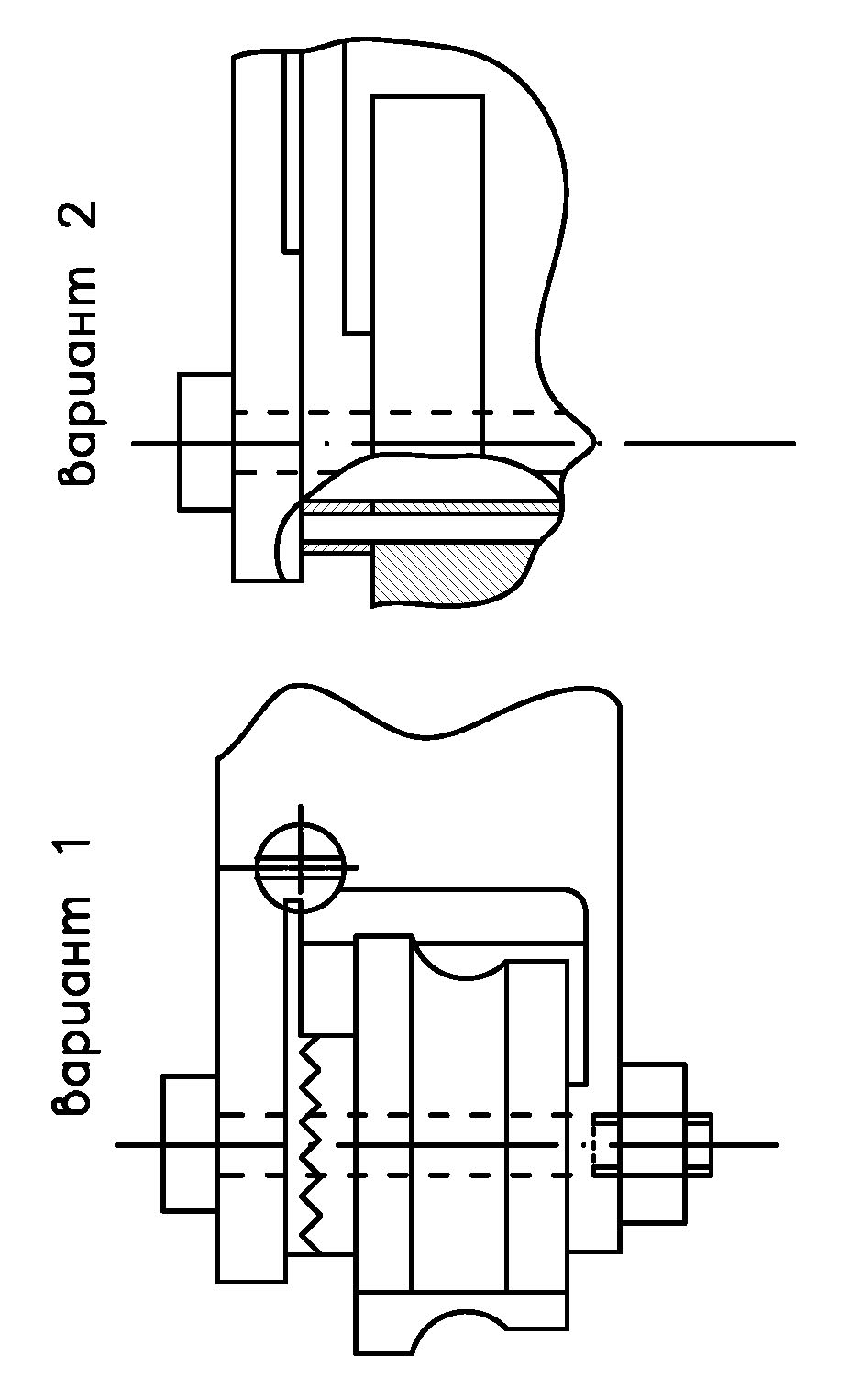

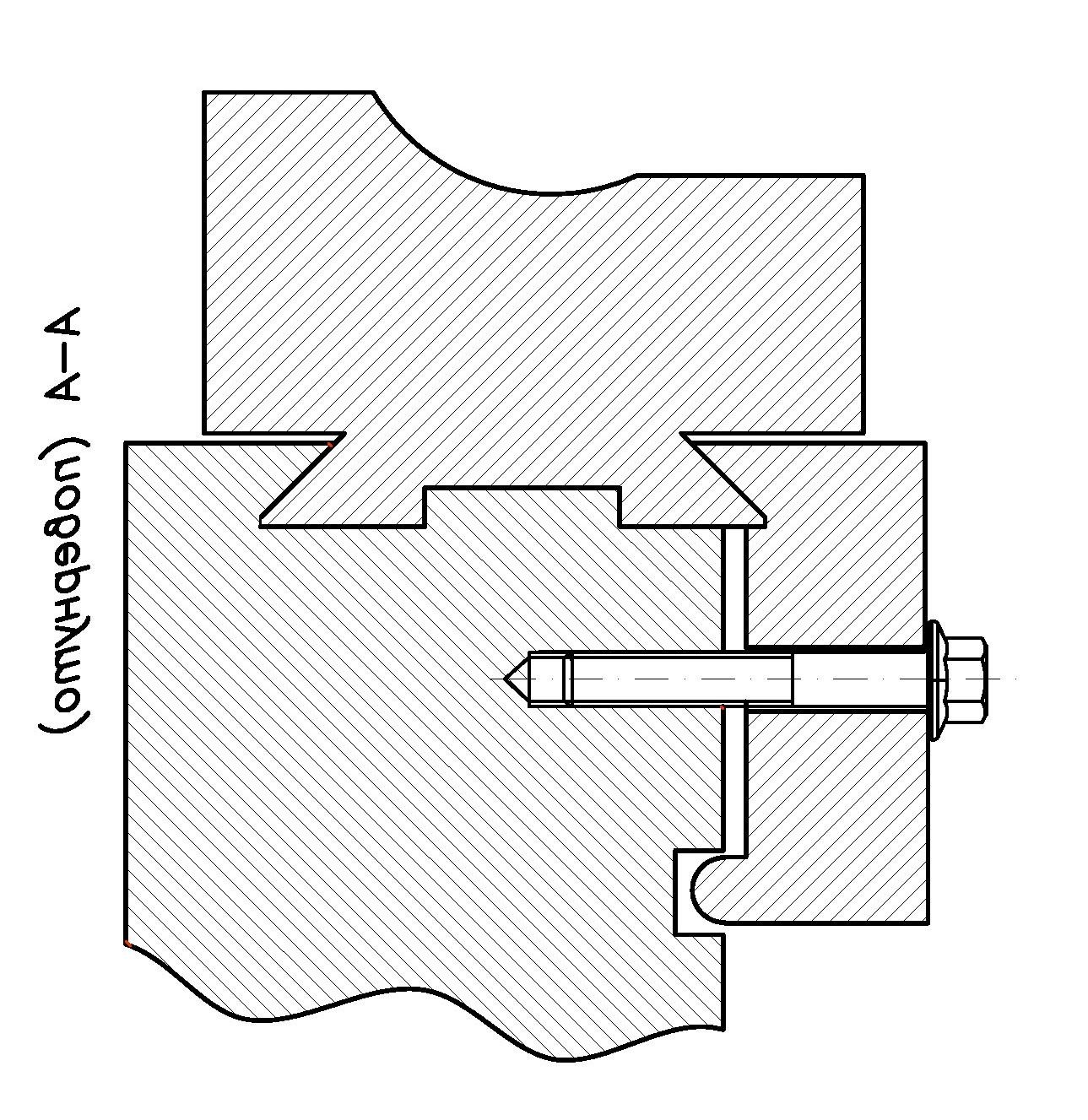

Більш прості у виготовленні круглі різці (рис. 8.1, г, д), що являють собою по суті диск із фасонною зовнішньою поверхнею і спеціальним вирізом для утворення різальних кромок і місця для сходу стружки. Кріпляться круглі різці в спеціальних державках (рис. 8.2, б), а при невеликих розмірах – в основному для внутрішньої обробки – виконуються за одне ціле з державкою (рис. 8.1, д). Після перегострення по передній поверхні круглий різець повертається навкруг своєї осі так, щоб його вершина виявилася знову на висоті осі центрів. Для кріплення круглих різців у державці служить гвинт і зубчастий сектор, зчеплений з різцем рифленнями чи штифтом (рис. 8.2, б). Для грубого регулювання сектор повертається щодо різця на декілька рифлів (рис. 8.2, б, варіант І) чи переставляється штифт в інший фіксуючий отвір на різці (рис. 8.2, б, варіант II). Круглий хвостовий різець повертається разом з державкою, що для цих цілей на відміну від стрижневих виконується круглою.

Недоліками круглих різців є знижена (у порівнянні з призматичними) жорсткість кріплення, що знижує продуктивність, і менша точність обробки через скривлення різальних кромок, виникаючого при перерізанні конічних ділянок профілю різця передньою площиною.

При виконанні завдання№ 1 конструктивна форма різця визначається завданням і його проектування варто вести згідно викладеним нижче розділам.

8.2 Вибір інструментального матеріалу для фасонних різців

Готові фасонні різці повинні мати високу твердість – (частіше 63...66 HRCЭ), міцність і теплостійкість. Ці властивості в більшості випадків є необхідними для різання з підвищеною швидкістю чи обробки важкооброблюваних матеріалів.

У переважній більшості випадків для фасонних різців застосовують швидкорізальні сталі, що мають теплостійкість 600-640С.

При обробці конструкційних сталей і чавунів із твердістю до 220-230 НВ і швидкістю різання 0,5-1 м/с застосовують швидкорізальні сталі нормальної продуктивності Р18, Р6М5, при підвищеній швидкості різання (1-1,5 м/с), коли потрібна тривала стійкість (наприклад, в автоматичних лініях), а також для різання важкооброблюваних сталей, застосовують сталі підвищеної продуктивності Р6М5К5, Р9М4К8, Р12М8Ф2К8, Р18Ф2К5 (високої твердості 66...68 HRCЭ).

Застосування твердого сплаву для фасонних різців широкого поширення не одержало через технологічні труднощі виконання профілю.

8.3 Геометрія фасонних різців

Особливості геометрії фасонних різців

Геометрія фасонних різців непостійна для різних по глибині точок профілю. Обумовлено це тим, що точки різальних кромок знаходяться на різній висоті щодо осі заготовки і зміна геометрії фасонних різців аналогічна зміні геометрії різців загального застосування при опусканні чи підйомі їх щодо осі центрів.

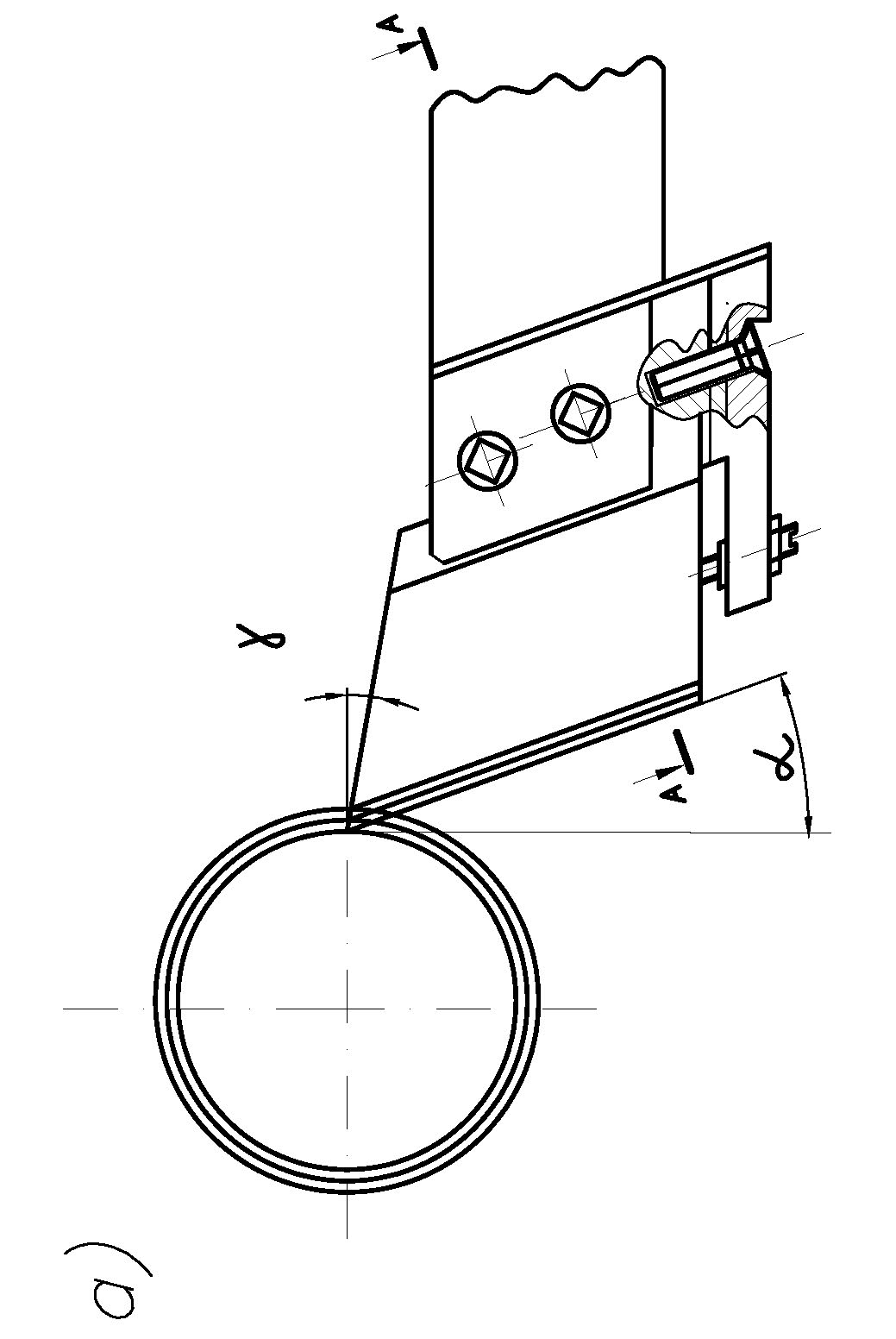

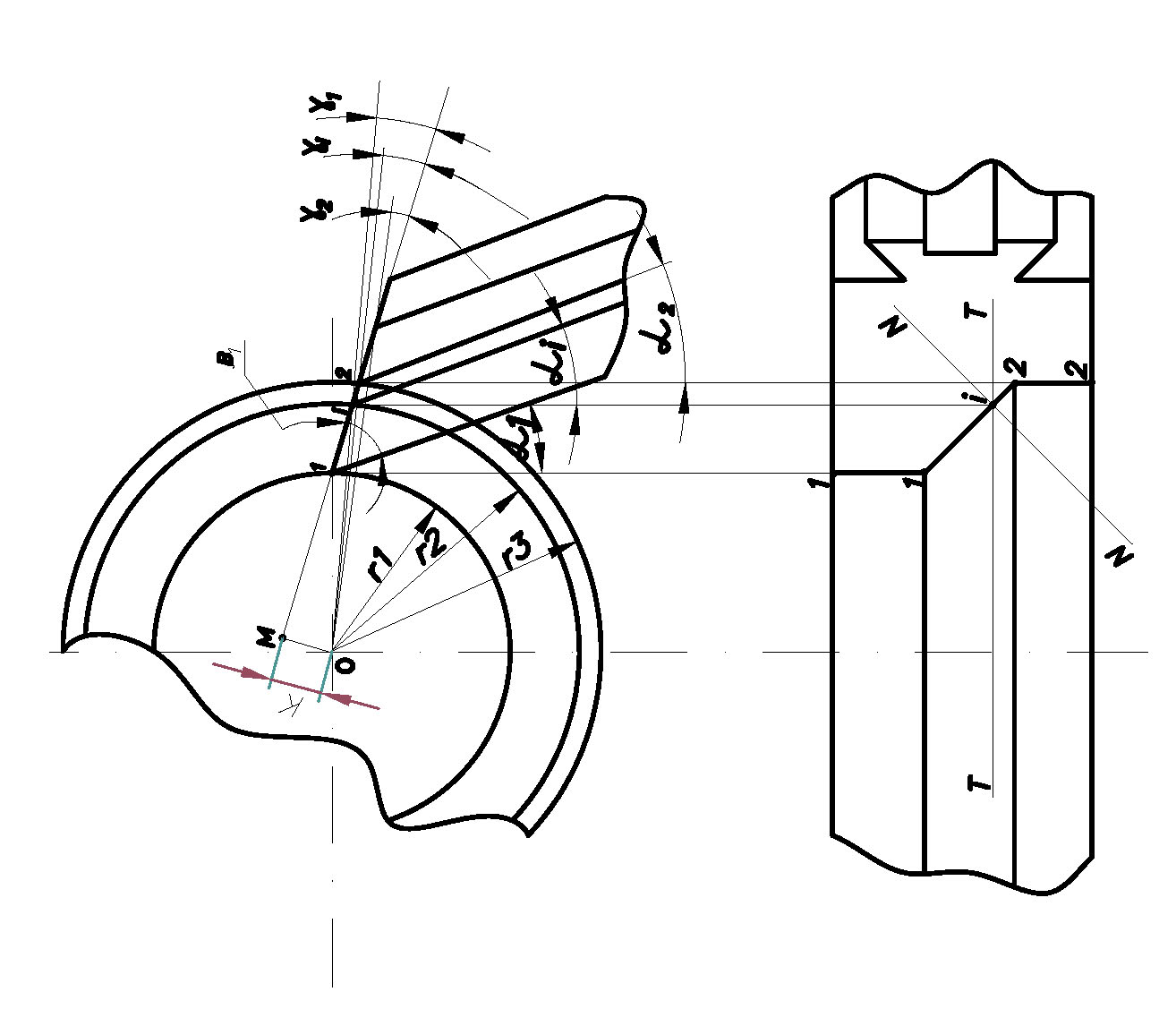

Розглянемо ці зміни на прикладі призматичного різця в перерізі торцевою площиною Т-Т (рис. 8.3) [1,2].

Приймемо за базову точку 1 вершину різця, тобто найбільш виступаючу частину профілю різальної кромки. Всі інші точки профілю, у яких ми будемо розглядати геометрію чи визначати глибину профілю щодо базової (див. далі), будемо називати вузловими чи характерними, а характеризувати їх будемо по радіусам точок профілю оброблюваної деталі r2, r1 тощо. Нехай у базовій точці 1 передній кут 1 і задній 1. Тоді в точці 2 через зміну положення площини різання (дотична в точці 2) задній кут збільшиться і стане 2, а передній зменшиться до 2. Для того, щоб визначити ці зміни кількісно, зробимо наступну додаткову побудову.

Продовжимо передню поверхню різця і на це продовження з центра деталі О опустимо перпендикуляр ОМ. З отриманого прямокутного трикутника ОМ1 можна записати

![]() .

(8.1)

.

(8.1)

Проведемо радіус r2 у точку 2 і з отриманого трикутника ОМ2 маємо

![]() .

(8.2)

.

(8.2)

Розділивши рівняння (8.1) і (8.2) одне на друге, після перетворення

одержимо ![]() .

.

Аналогічним чином для будь-якої точки i з радіусом ri

![]() ,

,

а передній кут  (8.3)

(8.3)

Задній кут 2 визначається з співвідношення

2 = 900 – 2 – 1 ,

де 1 – кут загострення різця, однаковий для всіх точок профілю призматичного різця (1= 900 – 1 – 1).

Те ж саме і для будь-якої точки профілю i задній кут дорівнює

i = 900 – i – 1 . (8.4)

У круглих різців через те, що кут загострення приймає в різних точках профілю різне значення

i = 900 – i – i , (8.5)

де i – кут загострення круглого різця в розглянутій точці профілю i.

Кут загострення

![]() , (8.6)

, (8.6)

де Н – допоміжна розрахункова величина, що представляє відстань від осі круглого різця до продовження передньої поверхні в перерізі Т-Т (рис. 8.5, б, в);

Ri – радіус різця в розглянутій точці профілю i.

Величина

Н = R1 sin (1 + 1), (8.7)

де R1 – зовнішній (у базовій точці) радіус різця.

Умови різання визначаються в основному геометрією інструмента в перерізі площиною по напрямку сходу стружки. Такою площиною з припустимою для практичних цілей точністю можна вважати площину N–N, що проходить нормально в розглянутій точці i до проекції різальної кромки на основну площину (площина нормального перерізу , рис. 8.3 і 8.4).

Кути різця, вимірені в перерізі цією площиною, у першу чергу задній, визначають силу і роботу різання, а отже, у кінцевому рахунку, і працездатність (стійкість) різця.

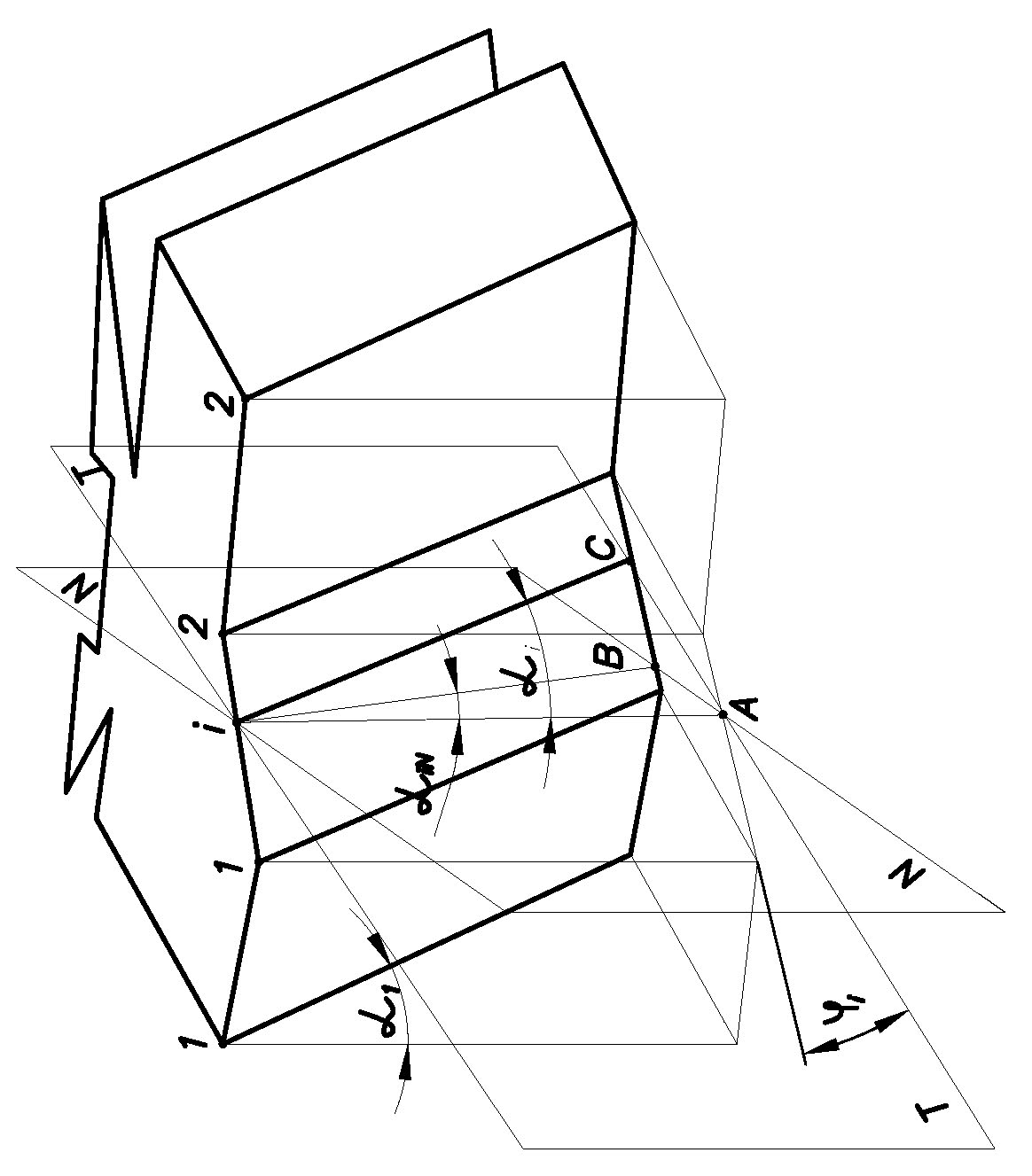

Для визначення заднього кута в площині N–N скористаємося ізометричним зображенням призматичного різця (див. рисунок 8.4) [1,3], де тонкими лініями для кращого розуміння показаний контур різця при 1=0.

З метою спрощення і зв'язку з попереднім матеріалом він узятий точно таким же на рисунку 8.3, за винятком переднього кута, величина якого в площині N–N не розглядається і тому прийнята дорівнюючою нулю. На похилій різальній кромці 1-2 виберемо довільну точку і та проведемо через неї торцеву площину Т-Т. У перерізі цією площиною задній кут - i, що визначається по формулах (8.4), (8.5), (8.6), (8.7). Через ту ж точку i проведемо площину N–N – перпендикулярно проекції різальної кромки 1-2 на основну площину.

Задній кут у перерізі цією площиною i можна визначити з прямокутного трикутника А і В

![]() . (8.8)

. (8.8)

Аналогічно з прямокутного трикутника А і С

![]() . (8.9)

. (8.9)

Розділивши рівняння (8.8) і

(8.9) одне на інше та вирішив знову отримане

рівняння відносно iN

(з прямокутного трикутника АВС)

![]() ,

,

одержимо

i = arctg(tgi sini), (8.10)

де i – кут між площиною Т-Т і проекцією кромки у точці і на основну площину, тобто кут у плані.

Таким чином можна одержати подібну залежність і для переднього кута в площині N–N

iN = arctg(tgi sini), (8.11)

де i – передній кут у точці i у перерізі площиною Т-Т, підрахований по формулі (8.3).

Формули (8.10) і (8.11) є приблизними, тому що при виводі їх не врахована зміна положення площини різання в різних точках профілю, нахил різальних кромок тощо. Однак точність їх для практичних цілей достатня і вони використовуються не тільки для фасонних різців усіх видів, але й інструментів інших складних конструкцій (див., наприклад, розрахунок черв'ячних фрез).