Шорсткість поверхонь фрези повинна бути не вище зазначеної в таблиці 9.7.

Маркування наноситься на торцеву поверхню буртиків фрези і повинна містити:

а) модуль т ;

б) кут підйому витка то ;

в) матеріал фрези;

г) клас точності;

д) хід гвинтової стружкової канавки Рzo ;

е) кут профілю колеса , що нарізається;

ж) товарний знак заводу-виробника ;

з) рік випуску.

Приклад маркування черв'ячної модульної фрези з Р6М5К5 класу точності А для нарізування коліс із профільним кутом =20, виготовленої в 2004 р. на заводі с товарним знаком і маючої модуль т = 3 мм, кут підйому витків то = 20 08', хід гвинтової стружкової канавки Рzo = 4008 мм: т320 08'Р6М5К5. А 4008 20 04 р.

10 Проектування довбача

10.1 Загальні відомості

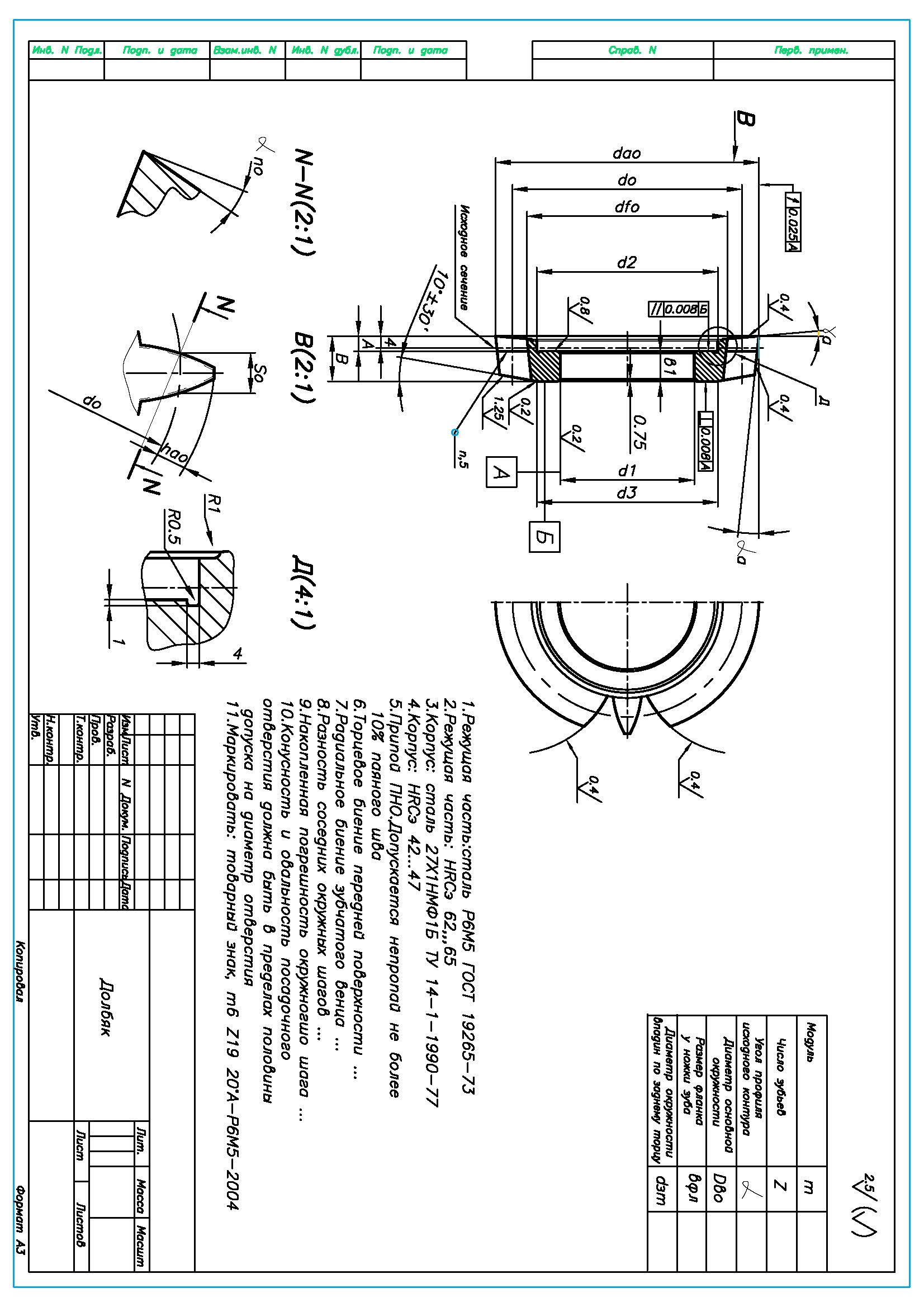

Довбач являє собою коригироване зубчасте колесо з евольвентним профілем, що має в кожнім перерізі визначене зміщення вихідного контуру рейки. При різному ступені сточення довбач має різні коефіцієнти зміщення вихідного контуру. Торцевий переріз довбача, що при зачепленні з нарізаємим колесом створює нульову передачу, називається вихідним. Вихідний переріз, розташований на відстані А від передньої поверхні нового довбача (рисунок 10.1) Термін служби довбача збільшується при більшій величині А.

Збільшення зміщення вихідного перерізу А обмежується небезпекою загострення зубців довбача чи неповною обробкою робочої (активної) ділянки зуба колеса (надмірна величина перехідної кривої), а негативної

вихідної відстані – небезпекою зрізу чи, навпаки в інших випадках, неповною обробкою вершини зубців колеса, тому що при цьому евольвентна частина зуба довбача може вийти настільки зменшеною, що вона буде недостатьою для обробки зуба колеса по всій його висоті.

В інших більш рідких випадках при великих величинах негативного зміщення вихідного перерізу може відбутися підрізання зубців колеса.

Усі ці явища залежать від кількості зубців довбача, від кількості зубців нарізаємих коліс, коефіцієнтів зміщення вихідного контуру нарізаємих коліс і довбача тощо.

Тому при проектуванні довбачів поряд з основним розрахунком виконується і перевірочний розрахунок на відсутність інтерференції профілів, підрізання ніжки зуба і зрізання голівки зуба колеса, що нарізається.

10.2 Основний розрахунок довбача

Розміри довбача, обумовлені при його розрахунку, зазначені на рисунку 10.1.

Номінальний діаметр ділильної окружності у вихідному перерізі вибирається за ГОСТ 9323-79, яким встановлено наступний ряд номінальних діаметрів d0 ': 25, 38, 50, 75, 100, 125, 160, 200 мм (середнє машинобудування).

Звичайно застосовують довбачі наступних номінальних ділильних діаметрів (таблиця 10.1):

Таблиця 10.1 - Номінальні ділильні діаметри довбачів

|

Тип довбача |

Хвостові |

Чашкові прямозубі |

Дискові прямозубі |

Дискові косозубі |

|||||||

|

Модуль нор. m, мм |

13 |

1–4 |

1–3,5 |

1–6,5 |

5–9 |

1–4,5 |

1–6,5 |

5–9 |

8–10 |

1–7 |

10–12 |

|

Число зубців довбача, Z0 |

9–40 |

12–100 |

12–100 |

14–100 |

|||||||

|

d0.’ |

25 |

38 |

50; 75 |

100 |

125 |

75 |

100 |

125 |

160 |

100 |

200 |

Число зубців довбача Z0 відноситься до найбільш важливих параметрів довбача. Від Z0 залежить не тільки розмір діаметра довбача, але й інтерференція профілів, підрізання ніжки зуба нарізаємого колеса, зрізання голівки зуба. Після вибору номінального діаметра d0′ число зубців довбача визначається по формулі

Z0 = d0’ /m .

Якщо по цьому розрахунку Z0 число дробове, то його округляють до найближчого цілого числа і після цього визначають дійсний діаметр ділильної окружності

d0 = mZ0. (10.1)

Таким чином, дійсний діаметр ділильної окружності d0 може небагато відрізнятися від номінального діаметра d0′.

Геометрія довбача характеризується величиною переднього і

заднього кутів:

а) передній кут приймається для чистових довбачів а = 50, а для чорнових – а = 100;

б) задній кут на вершині зубців приймається а = 60 для чистових довбачів і а = 90 – для чорнових довбачів;

в) бічний задній кут визначається по наступних формулах:

на основному циліндрі tgбb = tgа sin0,

на ділильному циліндрі tgб0 = tgа tg0.

У даних формулах 0 – фактичний кут профілю довбача, що визначається з урахуванням спотворення від кутів а і а по формулі [2, 5]

![]() ,

(10.2)

,

(10.2)

де – профільний кут колеса, що нарізається (точність 0,000001).

Розміри зубців довбача у вихідному перерізі визначаються в залежності від розмірів зубців нарізаємого колеса:

а) висота голівки зуба довбача hао = hf1,2,

де hf1,2 = (hа*+ с) m= 1,25m – висота ніжки зуба нарізаємих некоригированих коліс;

б) висота ніжки зуба довбача hf0 = ha1,2 + с ,

де ha1,2= hа*ּ m= m – висота голівки зуба нарізаємих некоригированих коліс; с = с*ּ m= 0,25m – величина радіального зазору;

в) товщина зуба по дузі ділильної окружності

![]() ,

(10.3)

,

(10.3)

де S – стовщення зубців довбача з урахуванням одержання необхідного бічного зазору в зачепленні (таблиця 9.2).

Величина зміщення вихідного перерізу.

Відстань від передньої площини довбача до вихідного перерізу визначається по формулі [2, 5]

![]() , (10.4)

, (10.4)

де хо – коефіцієнт зміщення вихідного контуру довбача.

При розрахунку довбача необхідно прагнути застосувати максимально припустиме значення коефіцієнта хо, тому що це підвищує якість оброблюваної поверхні, точність профілю колеса і кількість перегострень. Максимально припустима величина у коефіцієнта хо обмежується загостренням зуба довбача і відсутністю інтерференції по перехідним кривим, яка може виникнути в процесі зачеплення коліс, нарізаних даним довбачем.

Точного аналітичного визначення оптимального значення параметра А не існує. Таким чином, розрахунок відстані А зводиться до визначення максимально припустимого коефіцієнта хо.

Існує кілька шляхів визначення хо.

У довіднику / 5 / спочатку визначається припустима величина товщини зубців на окружності виступів Saо по табл. 131 у залежності від m. Потім по графіку мал. 131 у залежності від Saо і Z0 вибирається хо.

В роботі /8/ пропонується визначати хо наступним чином. Розрахунок мінімальний товщини зубця на окружності виступів в площині переднього торця виконується згідно залежності

![]() , (10.5)

, (10.5)

яку отримано на підставі досвідних даних інструментальних заводів.

Після цього обчислюють коефіцієнт зуба по dа0 нового довбача:

а = Sa0’ / m. Доцільно приймати Z0 = 2240, тому що довбачі з великим числом зубців допускають більшу величину А. Знаючи Z0 и а, знаходимо з графіків рис. 8.37 коефіцієнт зміщення х0 .

Єдиною для всіх модулів то і діаметрів do є залежність X0 = 0.01 (Z0 – 10). При таких значеннях х0 товщина зуба на вершині виходить достатньою. Значення х0 по даній залежності мають / 9 / виготовлені за ГОСТ 9323-79 чистові довбачі, де вказуються величина вихідного перерізу нових А та коефіцієнт зміщення сточених (-х0) довбачів.

Розміри зубців довбача в передній площині. Перевірку розмірів довбача легше всього робити в передній площині, тому вони вказуються в кресленні.

Розміри довбача в передній площині підраховуються як розміри коригованого колеса зі зсувом вихідного профілю:

а) товщина зуба по дузі ділильної окружності

S0 = S0 +2А tgбо;

б) висота голівки зуба hа0 = hа0+ А tgа;

в) висота ніжки зуба hf0 = hf0 –A tga;

г) діаметр окружності по вершинах зубців daa = d0 + 2hао ;

д) діаметр окружності западин df0 = d0 – 2hf0 .

Допустиме зменшення довжини зуба довбача при перегостреннях обмежується міцністю зубців сточенного довбача, зрізанням голівок зубців нарізаємих коліс прямолінійною ділянкою ніжки зуба довбача і підрізанням ніжок зубців нарізаємих коліс.

Максимально припустиме зменшення довжини зуба довбача з умови припустимого зрізання голівок зубців нарізаємих коліс [5]

![]() , (10.6)

, (10.6)

де х0 min – мінімальна величина коефіцієнта зміщення вихідного кон-

тура, обрана з умови припустимого зрізання голівок; х0 min – береться з урахуванням знака.

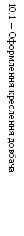

Визначення мінімального коефіцієнта зміщення , при якому висота зрізу головки зубця колеса, що нарізується буде дорівнювати припустимій

величині ra1, виконується по формулі [8]

Xo

min![]() , (10.7)

, (10.7)

де х1 – коефіцієнти зміщення вихідного контура нарізаємого колеса;

Z1 – число зубців колеса, що нарізається.

, (10.8)

, (10.8)

де ra1 – зовнішній радіус колеса, що нарізається;

rв1 – радіус основної окружності колеса, що нарізається.

У контрольній роботі за припустиму величину зрізання голівки зуба нарізаємого колеса можна приймати висоту фланку rа1 0,45m.

Після визначення коефіцієнта х0 min з умови припустимої величини зрізання кромок необхідно перевірити його на підрізання ніжки зуба нарізаємого колеса (буде далі).

Якщо в результаті перевірки буде встановлена наявність підрізання, то необхідно збільшити коефіцієнт зміщення х0 min .