- •Методическое пособие к выполнению курсового проекта по механике Расчет и конструирование химических реакционных емкостных аппаратов

- •Глава 1. Справочные таблицы к курсовому проекту по механике 4

- •Глава 2. Расчет корпуса аппарата 38

- •Глава 3. Расчет элементов механического перемешивающего устройства 55

- •Глава 4. Расчет опор корпуса химических аппаратов 80

- •Глава 6. Уплотнение вращающихся валов 91

- •Глава 7. Фланцевые соединения аппаратов 95

- •Глава 1. Справочные таблицы

- •1.1 Задание кафедры

- •1.2 Этапы курсового проектирования

- •2) Сталь двухслойная

- •1) Сталь толсто- листовая

- •Глава 2 Расчет корпуса аппарата

- •2.1. Конструктивные особенности корпусов аппаратов

- •2.2 Выбор комплектующих элементов и материалов

- •2.3 Расчет корпуса аппарата на прочность

- •2.3 Расчет корпуса при нагружен наружным давлением.

- •Глава 3 Расчет элементов механического перемешивающего устройства

- •3.1 Расчет мешалок

- •3.1.1 Типы и параметры мешалок

- •3.1.2 Расчет мешалок.

- •3.1.3 Определение осевого усилия вала.

- •3.1.4 Подшипники качения.

- •3.2 Расчет вала вертикального перемешивающего устройства

- •3.2.1 Расчет вала на виброустойчивость.

- •3.2.2. Проверка прочности на кручение и изгиб

- •3.2.3. Проверка на жесткость

- •Глава 4 расчет опор корпуса химических аппаратов

- •4.1Расчет опор.

- •Глава 5 уплотнения врашающихся валов

- •5.1 Сальниковые уплотнения

- •5.2 Торцовое уплотнение

- •5.3 Расчет уплотнений

- •Глава 6 фланцевые сооединения аппаратов

- •6.1 Фланцы.

- •6.2 Расчет фланцевых соединений.

- •Пример расчета

- •1.Выбор материала.

- •Расчетная часть

- •3.3Подбор уплотнения

- •3.6.1 Подбор подшипников.

- •3.6.2 Проверочный расчет.

- •3.10 Расчет фланцевого соединения

1.Выбор материала.

Материалами для изготовления стальных сварных аппаратов являются полуфабрикаты, поставляемые металлургической промышленностью.

Материалы должны быть химически и коррозионностойкими в заданной среде при её рабочих параметрах, обладать хорошей свариваемостью и соответствующими прочностными и пластическими характеристиками в рабочих условиях, допускать горячую и холодную механическую обработку, а также, иметь возможно низкую стоимость и быть недефицитными.

При выборе конструкционного материала основным критерием является его химическая и коррозионная стойкость в заданной среде. Обычно выбирают материал, абсолютно или достаточно стойкий в среде при её рабочих параметрах и к расчетным толщинам на коррозию соответствующие прибавки в зависимости от срока службы аппарата. Вместе с тем следует учитывать и другие виды коррозии (межкристаллитную, точечную, коррозионное растрескивание), которым подвержены некоторые материалы в агрессивных средах. Другим критерием при выборе материала является расчетная температура стенок аппарата, а также, если эта температура является положительной, для аппаратов, устанавливаемых на открытой площадке или в неотапливаемом помещении, необходимо учитывать абсолютную минимальную зимнюю температуру наружного воздуха, при которой аппарат может находиться под давлением или вакуумом.

Таким образом, выбор материала должен производиться из учёта его коррозионной стойкости в заданной среде и рабочих условий. [1]

Для таких параметров, как:

наименование среды: водный раствор серной кислоты

концентрация 40%

температура среды:60 °С

наиболее рациональным

выбором является сталь ОХ23Н28М3Д3Т, т.к.

она химически и коррозионноустойчива

в данной среде при данной температуре

(П < 1,0*![]() мм/год), наиболее экономически

целесообразна, достаточно прочная и

относительно дешёвая а т.ж. широко

распространённая.Такой вид стали

подходит для изготовления не только

оболочки аппарата, но и мешалки и её

приводного вала, а также для изготовления

фланцевого соединения.

мм/год), наиболее экономически

целесообразна, достаточно прочная и

относительно дешёвая а т.ж. широко

распространённая.Такой вид стали

подходит для изготовления не только

оболочки аппарата, но и мешалки и её

приводного вала, а также для изготовления

фланцевого соединения.

Коэффициент линейного расширения в интервале температур от 20°С до 100°С для стали ОХ23Н28М3Д3Т:

Расчетная часть

Расчетная часть курсового проекта включает в себя проверочные расчеты составных частей аппарата с мешалкой по главным критериям работоспособности (прочность, устойчивость, термостойкость, коррозионная стойкость и т.д.).

3.1 Расчет геометрических частей аппарата

Расчет обечаек, днищ, крышек корпуса аппарата на прочность и устойчивость под действием внутреннего и наружного давления с учетом термостойкости и коррозионной стойкости материалов выполняется в соответствии с ГОСТ 14249-80.

Определение расчетного давления в аппарате.

Расчетное давление – давление, при котором производится расчет на прочность и устойчивость элементов корпуса аппарата. По стандарту за рабочее давление принимается внутреннее давление среды в аппарате. Расчетное давление – это рабочее давление в аппарате без учета кратковременного повышения давления при срабатывании предохранительных устройств.

![]()

![]() ,

,

где Ризб – избыточное давление среды. Задается условиями технологического процесса.

![]() - гидростатическое

давление;

- гидростатическое

давление;

ρ

– плотность жидкой среды,

![]() .

.

![]() .

.

g=9,8

![]() - ускорение свободного падения.

- ускорение свободного падения.

Нж – высота столба жидкости.

Ргидр

учитывается, если оно превышает 5% от

давления

![]() .

.

![]() - не учитывается.

- не учитывается.

Расчетное внутреннее давление

![]() .

.

Расчет наружного давления, для проверки стенок корпуса на устойчивость.

Для элементов находящихся под рубашкой:

![]() ,

,

где Ра – атмосферное давление, Ра=0,1МПа.

Ро – остаточное давление. Ро=0,05МПа.

Рруб – избыточное давление в рубашке. Рруб=0,35МПа.

![]()

Определяем допускаемое напряжение для выбранного материала

![]() ,

,

где

![]() - допускаемое напряжение

- допускаемое напряжение

![]() - поправочный

коэффициент, учитывающий взрывоопасность

среды

- поправочный

коэффициент, учитывающий взрывоопасность

среды

![]() ;

;

![]() - нормативное

допускаемое напряжение

- нормативное

допускаемое напряжение

![]() .

.

![]()

Поправка на коррозию

![]() ,

,

где

П – скорость коррозии в рабочей

среде. П=0,1

![]() ;

;

![]() - срок службы

аппарата.

- срок службы

аппарата.

![]()

![]()

Расчет оболочек, нагруженных внутренним давлением

Расчет толщины стенки цилиндрической обечайки

![]() ,

,

где D – внутренний диаметр корпуса;

![]() - расчетное давление;

- расчетное давление;

![]() - допускаемое

напряжение;

- допускаемое

напряжение;

![]() - коэффициент

прочности продольного сварного шва

обечайки, для стыковых и тавровых швов

с двусторонним проваром и выполненных

автоматической сваркой:

- коэффициент

прочности продольного сварного шва

обечайки, для стыковых и тавровых швов

с двусторонним проваром и выполненных

автоматической сваркой:

![]()

C – поправка на коррозию;

С0 – прибавка для округления до стандартного значения.

![]()

По сортаменту выбираем толщину стенки S=10мм

Расчет эллиптической крышки и конического днища.

![]()

![]()

По сортаменту S=10мм.

![]()

Расчетный диаметр конического днища:

![]()

![]()

По сортаменту S=10мм.

Расчет оболочек, нагруженных наружным давлением.

Определяем предварительно толщину стенки цилиндрической обечайки.

![]()

![]()

![]()

nу = 2.4 – коэффициент запаса устойчивости в рабочем состоянии;

Е = 1.99∙105 МПа – модуль продольной расчетной упругости для материала обечайки при расчетной температуре;

L – длина гладкой обечайки;

D – внутренний диаметр аппарата;

L = H2 – H6 = 2960-1160=1800 мм

![]()

![]()

K2

определяем по номограмме в учебнике

Лощинского

![]() .

.

K2 = 0.8

![]()

Проверяем допускаемое наружное давление.

Допускаемое давление из условия прочности:

![]()

Вспомогательный коэффициент:

![]()

Допускаемое давление из условия устойчивости:

![]()

Определяем допускаемое наружное давление:

Условие выполняется

если

![]()

0.4МПа < 1,17 МПа – условие выполняется.

Проверка на прочность стенок конического днища.

![]()

![]()

Вспомогательный коэффициент:

Расчетная длина

![]()

Внутренний диаметр нижнего штуцера

![]()

Расчетный диаметр конической обечайки

![]()

Допускаемое давление из условия устойчивости:

![]()

Допускаемое давление из условия устойчивости:

Допускаемое наружное давление для конического днища:

0,379 МПа > 0.35 МПа – условие выполняется

Эскиз корпуса представлен на рисунке 1.

Рисунок 1. Эскиз корпуса

3.2 Подбор и расчет привода

Определение мощности потребляемой приводом

![]() ,

,

где Nэл.дв. – мощность, потребляемая приводом, кВт;

Nвых. – мощность, потребляемая на перемешивании, кВт;

![]() - К.П.Д. подшипников,

в которых крепится вал мешалки,

- К.П.Д. подшипников,

в которых крепится вал мешалки,

![]()

![]() - К.П.Д., учитывающий

потери в компенсирующих муфтах,

- К.П.Д., учитывающий

потери в компенсирующих муфтах,

![]()

![]() - К.П.Д. механической

части привода,

- К.П.Д. механической

части привода,

![]()

![]() - К.П.Д., учитывающий

потери мощности в уплотнении,

- К.П.Д., учитывающий

потери мощности в уплотнении,

![]()

![]()

Выбираем стандартный по мощности двигатель. Для двигателя полученной мощности по таблице рекомендован привод типа 2, привод со встроенными в редуктор опорами вала мешалки. Исполнение привода – 1 (для установке на крышке). Номинальное давление в аппарате – 3,2 МПа.

Определение расчетного крутящего момента на валу:

![]() ,

,

где kд – коэффициент динамической нагрузки для рамных мешалок kд=2,0

![]()

Определение диаметра вала.

Размер привода выбирается по диаметру вала

,

,

где [τкр] – допускаемое напряжение при кручении, МПа.

[τкр]=20 МПа.

![]()

dстанд. = 60 мм по ОСТ 26-01-1225-75.

Стандартный привод по условиям работы подшипников и наиболее слабых элементов конструкции рассчитан на определенное допустимое осевое усилие [F], которое для привода типа 2, исполнения 1, габарита 2 равно 23400. Действующее осевое усилие на вал привода аппарата определяется по формуле:

Аупл – дополнительная площадь уплотнения, м;

G – масса части привода;

Fм – осевая составляющая сила взаимодействия мешалки с рабочей средой.

G=(mв + mмеш + mмуф)∙g

![]()

где mв – масса вала;

mмеш – масса мешалки, mмеш = 75 кг.

mмуф – масса муфты, mмуф = 50,6 кг.

Lв – длина вала;

ρ

– плотность стали,

![]() .

.

![]()

hм=0,3dм=0,3*1600=480;

Lв = 2660 +400+645 + 30 – 480 = 3255 мм.

![]()

G = (75+50.6+72.24)∙9,81 = 1940H.

Осевая составляющая сила взаимодействия мешалки с рабочей средой находится по следующей формуле:

![]()

![]()

![]()

Сравниваем полученные значения сил Fвверх и Fвниз с допустимой нагрузкой [F]:

1878 H < 23400 H

-3194 H < 23400 H.

Условие выполняется

Основные размеры привода типа 2, исполнения 1, габарита 2 определяем по таблицам в соответствии с ОСТ-26-01-1225-75.

В = 575 мм; l2 = 400 мм;

L = 235 мм; S = 14мм;

H1 = 630 мм; D = 300 мм;

h = 1150 мм; D1 = 390 мм;

h1 = 645мм; mприв = 308 кг.

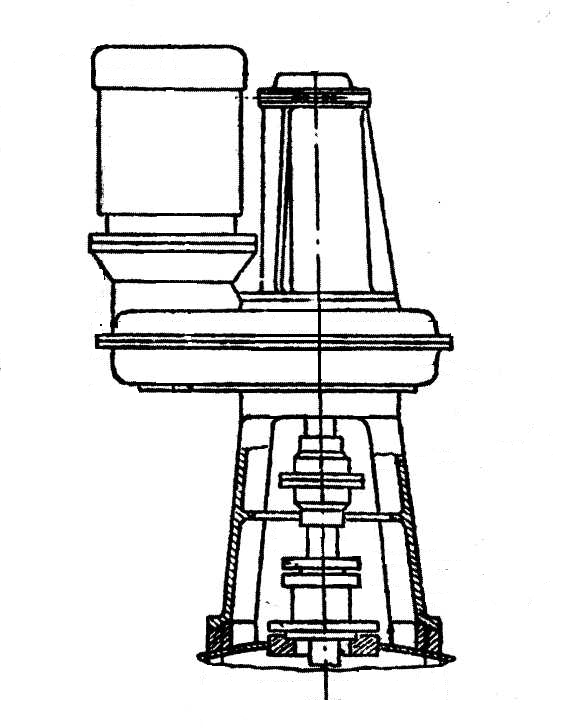

Эскиз привода представлен на рисунке 2.

Рисунок 2. Эскиз привода