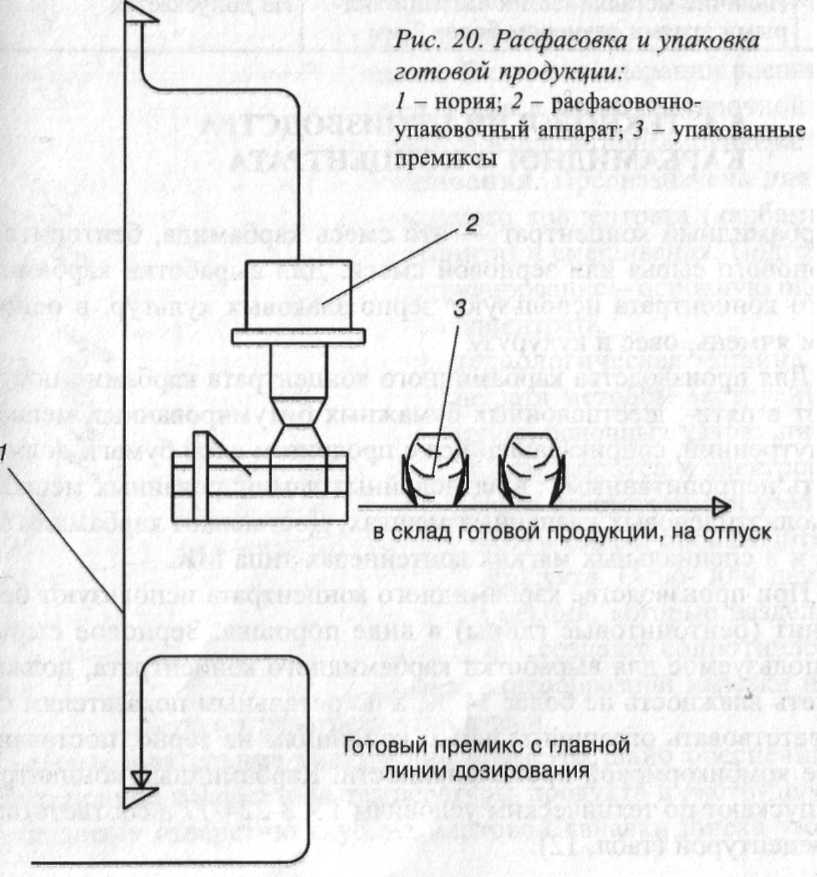

Л иния упаковки готовых премиксов

Премиксы расфасовываются в четырехслойные бумажные мешки по 20-25 кг. Особое внимание уделяется этикетке с указанием наименования продукта, номера рецепта, массы нетто, даты изготовления. Премиксы упаковываются на расфасовочно-упаковочных аппаратах.

19. Измельчение сырья в комбикормовой промышленности.

При производстве комбикормов, БВМД, премиксов, карбамидного концентрата и кормовых смесей многочисленные компоненты, поступающие на комбикормовые заводы в виде зерна, гранул, кусков, подвергают измельчению. Получить однородную смесь, отвечающую требованиям по крупности для определенного вида выпускаемой продукции, невозможно без измельчения. Измельченные компоненты равномернее смешиваются. Кроме того, измельчение играет важную роль в переваривании корма животными и птицей, так как измельченный корм лучше усваивается. Это объясняется тем, что при разжевывании, например, измельченного корма затрачивается меньше энергии, а следовательно, увеличивается усвояемость скармливаемого продукта.

Измельчением называют процесс разделения твердого тела на части в результате преодоления сил сцепления между его частицами, благодаря чему образуются новые поверхности.

При производстве комбикормов измельчению подвергают следующие компоненты: зерно, зерновую смесь от первичной обработки зерна, жмыхи, шроты, кукурузу в початках, сырье минерального происхождения (мел, соль, ракушечную муку), крупные фракции кормовых продуктов пищевых производств. Одни компоненты измельчают за один пропуск через машины, а другие требуют двукратного пропуска. Зерновые компоненты измельчают за один пропуск через дробильную машину, а кусковое сырье сначала подвергают грубому дроблению, а затем последующему мелкому измельчению.

Степень измельчения (или размеры частиц после измельчения) зависит от вида и возраста животных, т. е. степень измельчения характеризует крупность размола. Условно измельчение считают грубым, если размер частиц после измельчения равен или больше 5 мм; если меньше 5 мм, то измельчение считают тонким. Измельчение твердых кусковых компонентов на части относительно большой величины (больше 5 мм) называют также дроблением.

Степенью измельчения продукта называют отношение величины линейных размеров частиц до измельчения к размерам частиц после измельчения.

Наиболее эффективными методами измельчения твердых материалов являются удар и раздавливание, вязких - растирание, хрупких - скалывание. Из всех этих методов измельчения при производстве комбикормов наиболее широко применяют удар и раздавливание.

В основу работы измельчающих машин должны быть положены следующие обязательные условия:

равномерное измельчение продуктов;

быстрое удаление измельченного продукта из рабочей зоны машины;

возможность регулирования степени измельчения в процессе работы машины;

непрерывная и автоматическая загрузка и разгрузка машин;

легкая замена быстро изнашивающихся деталей машины;

высокая герметичность (минимум пылевыделения);

наименьший расход электроэнергии.

И з

существующих типов размалывающих машин

в комбикормовой промышленности этим

требованиям наиболее отвечают молотковые

дробилки. Для грубого дробления кускового

сырья используют зубчатые и пальцевые

вальцовые дробилки (камнедробилки);

для плющения пленчатых культур, например

овса, -вальцовые или плющильные станки.

з

существующих типов размалывающих машин

в комбикормовой промышленности этим

требованиям наиболее отвечают молотковые

дробилки. Для грубого дробления кускового

сырья используют зубчатые и пальцевые

вальцовые дробилки (камнедробилки);

для плющения пленчатых культур, например

овса, -вальцовые или плющильные станки.

Молотковые дробилки - это универсальные измельчающие машины, способные размалывать все виды сырья, поступающие на комбикормовые заводы для производства комбикормовой продукции. Они работают эффективно как на крупном, так и на мелком размоле, дробят пленки и незначительно нагревают продукт.

По своему устройству молотковые дробилки проще других измельчающих машин. Основными рабочими органами молотковой дробилки являются молотки, сито и дека. Применяют два вида сит: с круглыми отверстиями и чешуйчатые. Для обеспечения прочности и жесткости сита отверстия располагают в шахматном порядке. Ситовые поверхности служат для вывода измельченного продукта из зоны дробилки, а броневые деки - для усиления эффекта измельчения. Сита изготавливают из металлических листов толщиной 3...8 мм. Шахматное расположение отверстий способствует большей севкости и жесткости сита. В зависимости от формы отверстий и толщины металлического листа сита делают штампованными, пробивными и сверлеными.

В комбикормовой промышленности используют дробилки с пластинчатыми молотками прямоугольной формы с двумя отверстиями. Их основным преимуществом является простота изготовления по сравнению с другими типами молотков. Это имеет и большое практическое значение, поскольку упрощается их замена в процессе работы дробилки. Другое, не менее важное преимущество пластинчатых молотков прямоугольной формы - возможность максимального использования рабочей поверхности, так как при износе одного конца молотка может работать другой. Особенно подвергаются износу острые кромки и углы, в результате чего производительность дробилки резко падает. Степень износа зависит от физических свойств измельчаемого продукта, а также от качества материала, из которого изготовлены молотки.

Деку в молотковой дробилке устанавливают в начале неподвижной рабочей поверхности, окружающей ротор. Дека необходима для того, чтобы предохранить эту часть молотковой дробилки от разрушения.

Процесс измельчения происходит следующим образом. Измельчаемый продукт (компонент) поступает в приемное устройство 4 откуда питающим валком подается в рабочую зону дробилки. Продукт попадает под действие молотков 2, которые ударом разрушают его и отбрасывают частицы на рифленую деку 7. Отразившись от нее, частицы вновь попадают под действие молотков, которые придают измельченному продукту вращательное движение относительно ситовой обечайки 1. Измель-ченные частицы, величина которых меньше размеров отверстий сига, проваливаются через него и уносятся воздухом в циклон или транспортируются механическим транспортом. Степень

измельчения регулируют главным образом подбором сит.

В комбикормовой промышленности используют молотковые дробилки ДМ-1, А1-БД2-М, ДМ-440У, А1-ДДЛ (для измельчения микрокомпонентов при производстве премиксов); А1-ДДП; А1-ДДР, А1-ДМР (для измельчения зернового и гранулированного сырья).

Основными техническими параметрами молотковой дробилки являются: форма и размеры молотков, форма и величина отверстий сита и его живое сечение, окружная скорость молотков, величина радиального зазора между молотками и ситом.

На интенсивность измельчения влияет окружная скорость молотков. С ее увеличением возрастает скорость деформирования и разрушения частиц, в результате чего они ведут себя как более хрупкие тела. Это и усиливает интенсивность их измельчения. Окружную скорость молотков принимают 58... 100 м/с в зависимости от типа дробилки.

Не меньшее значение имеет и ситовая поверхность, которая воспринимает давление продукта при работе молотков. На эффективность работы дробилки влияют размеры отверстий сит: с укрупнением их диаметра возрастает производительность, степень размола снижается. С увеличением зазора между молотками и ситовой поверхностью слой продукта увеличивается, становится менее плотным и воздействие молотков на частицы продукта уменьшается. При меньшем зазоре слой продукта уплотняется, улучшаются условия для деформации среза и сжатия под действием удара, что и способствует большей эффективности измельчения. Величина зазора при размоле зависит от типа дробилки и может быть различной при измельчении одного и того же компонента.

На производительность и эффективность работы дробилок оказывает очень большое влияние влажность зерна. С ее повы-шением производительность дробилок снижается, а удельный расход электроэнергии возрастает. Это объясняется тем, что с повышением влажности возрастает вязкость компонентов и повышается их сопротивляемость измельчению.

Эффективность измельчения сырья минерального происхождения (мела, соли, ракушечной муки) в молотковой дробилке также зависит от влажности. Мел влажностью 15 % очень трудно поддается измельчению, так как отверстия сита забиваются. При наличии в меле кристалликов твердой породы, например кремния, дробление сопровождается образованием искр. Поэтому сырье минерального происхождения измельчают в изолированном от производства помещении. Кроме того, это улучшает санитар-

ное состояние производственного корпуса, который не загрязняется минеральной пылью.

На эффективность измельчения сена в молотковой дробилке влияют его вид и влажность. Сено различных видов (луговое, пырейное и другие) отличается структурой, длиной стебля, содержанием влаги и примесей, что и обусловливает эффективность работы дробилки.

Компоненты, состоящие из крупных кусков (плитки жмыха, кукуруза в початках), перед поступлением в молотковую дробилку для тонкого измельчения предварительно подвергают грубому дроблению. Для этого применяют зубчатые вальцовые дробилки -так называемые ломачи. Вальцовые дробилки, служащие для дробления плиток жмыха, называют жмыхоломачами. На комбикормовых заводах устанавливают жмыхоломачи ЖЛ-1 и А1-ДЖЛ. Для дробления кукурузы в початках используют кукурузоломачи.