- •Лекция 65 Тема: Технология горячей прокатки широких полос

- •Лекция 66 Тема: Материал и профилировка валков широкополосных станов

- •Лекция 67 Тема: Планетарные полосовые станы

- •Лекция 67 Тема: Производство листовой продукции на литейно-прокатных агрегатах

- •Лекция 68 Тема: Дефекты горячекатаных листов и полос

- •Лекция 69-71 Тема: Общая характеристика производства холоднокатаных листов

- •Лекция 72-73 Тема: Особенности производства жести

- •Лекция 74 Тема: Производство коррозионностойкой листовой стали

- •Лекция 75 Тема: Производство фольги

- •Лекция 76 Тема: Дефекты холоднокатаных листов и полос

- •Лекция 77 Тема: Производство гнутых профилей проката

- •Лекция 78 Тема: Производство колес и колец

Лекция 72-73 Тема: Особенности производства жести

Исходный материал:горячекатаные полосы низкоуглеродистой стали толщиной 1,8-2,3 мм, шириной до 1300мм.

Полосы поступают в цех в рулонах массой до 25-35т. После операции травления рулоны передаются на 5-6 клетьевой стан холодной прокатки.

После прокатки полосы обязательно подвергаются очистке с целью удаления с их поверхности остатков масла и загрязнений. Обычно применяются агрегаты электролитической очистки, в которых удаление загрязнений ведется комбинировано различными способами: растворением масляных остатков в щелочном растворе, протиркой щетками, промывкой водой, пропусканием полосы через ванну электролитического обезжирования, повторной протиркой и промывкой.

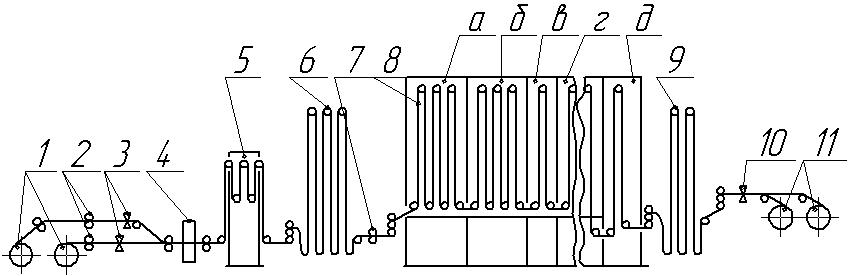

В последнее время получили широкое распространение агрегаты непрерывного отжига (рисунок 86).

Рисунок 86 – Схема агрегата непрерывного отжига: 1 – разматыватель; 2 – тянущие ролики; 3 – ножницы; 4 – машина для сварки концов полос; 5 – установка очистки полосы; 6,9 – накопители полосы (петлевые башни); 7 – дисковые ножницы для обрезки боковых кромок; 8 – отжигательная печь: а – нагрева; б – выдержки; в – замедленного охлаждения; г – ускоренного охлаждения; д – окончательного охлаждения; 10 – ножницы для вырезки мест сварки; 11 – моталки.

Достоинства:

позволяет достичь высокой однородности физических и механических свойств металла по длине отожженной полосы.

Высокопроизводительны;

Удобны в обслуживании.

Недостатки:

Металл имеет повышенную прочность и пониженную пластичность, что препятствует использованию его для глубокой вытяжки.

После отжига полосы поступают на дрессировочный или прокатно-дрессировочный стан. Для отделки жести толщиной более 0,18 мм применяются двухклетьевые дрессировочные станы.

Прокатно-дрессировочные станы позволяют существенно уменьшить толщину выпускаемой жести, которые используются в качестве станов вторичной прокатки для получения жести толщиной 0,08-0,15 мм. После вторичной прокатки металл повторному отжигу не подвергается, то есть полосы выпускаются в нагартованном состоянии.

Жесть, получаемая после отжига и дрессировки, называется черной полированной жестью.В небольших количествах этот материал является конечным продуктом. Однако основная масса черной жести направляется на агрегаты покрытия.

Основную долю продукции жестепрокатных цехов составляет белая, луженная жесть. Оловянное покрытие на поверхности жести обладает высокими антикоррозионными свойствами, а также придает ей приятный внешний вид. Белая жесть широко используется для изготовления консервных банок и другой пищевой тары.

Лужение жести осуществляется двумя способами:

Горячим;

Электролитическим.

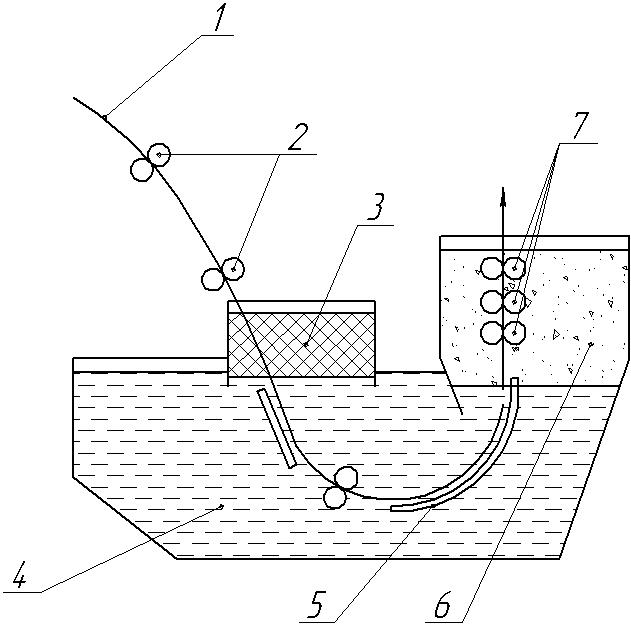

Чаще

всего горячее лужение осуществляется

в листах (карточках). В связи с этим

рулоны жести после дрессировки поступают

на агрегаты поперечной резки, где

получают листы требуемых размеров. Для

горячего лужения применяют агрегаты,

на которых последовательно выполняются

следующие технологические операции:

травление, промывка, флюсование, покрытие

оловом, формирование покрытия, нанесение

пленки масла, обезжиривание, очистка и

полировка поверхности. В ванне лудильной

машины (рисунок 87) расплавленное олово

имеет температуру 280-330

.

На входе в ванну листы проходят через

слой флюса, представляющего собой водный

раствор хлористого цинка (

.

На входе в ванну листы проходят через

слой флюса, представляющего собой водный

раствор хлористого цинка ( )

с температурой около 270

.

Эта операция способствует удалению с

поверхности травленных листов остатков

влаги, загрязнений и окислов. На выходе

из лудильной ванны листы проходят через

так называемую жировую ванну, где

находится горячее пальмовое или хлопковое

масло (240-250

).

Пленка масла на поверхности листов

предотвращает окисление незатвердевшего

слоя олова при соприкосновении его с

атмосферой. В жировой ванне находятся

три пары роликов, которые отжимают

избыток олова с поверхности металла.

Выходящие их жировой ванны листы

обдуваются сжатым воздухом с целью

ускорения охлаждения. Затем они

промываются горячим раствором соды и

протираются матерчатыми щетками. В

заключении поверхность листов полируется

смесью отрубей мела с помощью матерчатых

роликов.

)

с температурой около 270

.

Эта операция способствует удалению с

поверхности травленных листов остатков

влаги, загрязнений и окислов. На выходе

из лудильной ванны листы проходят через

так называемую жировую ванну, где

находится горячее пальмовое или хлопковое

масло (240-250

).

Пленка масла на поверхности листов

предотвращает окисление незатвердевшего

слоя олова при соприкосновении его с

атмосферой. В жировой ванне находятся

три пары роликов, которые отжимают

избыток олова с поверхности металла.

Выходящие их жировой ванны листы

обдуваются сжатым воздухом с целью

ускорения охлаждения. Затем они

промываются горячим раствором соды и

протираются матерчатыми щетками. В

заключении поверхность листов полируется

смесью отрубей мела с помощью матерчатых

роликов.

При горячем лужении на каждую поверхность листа наносят слой олова толщиной 1,5 – 3,0 мкм. Расход олова – дорогого и дефецитного металла – составляет 15-20 кг/т.

В настоящее время горячее лужение жести вытесняется процессом электролитического лужения. Последний способ позволяет получать толщину покрытия 0,5 – 1,5 мкм при расходе олова 5-7 кг/т. Агрегаты электролитического лужения жести отличаются непрерывностью действия, высоким уровнем механизации и автоматизации, большой производительностью (до 300 тыс. т в год) Электролитически луженая жесть по коррозионостойкости уступает жести горячего лужения. Поэтому белую жесть, полученную на агрегатах непрерывного лужения дополнительно покрывают лаком.

Рисунок 87 – Схема лудильной машины: 1 – листы черной жести, 2 – подающие ролики; 3 – флюс; 4 – расплав олова; 5 – направляющая проводка; 6 – жировая ванна (масло); 7 – тянуще-отжимные ролики.

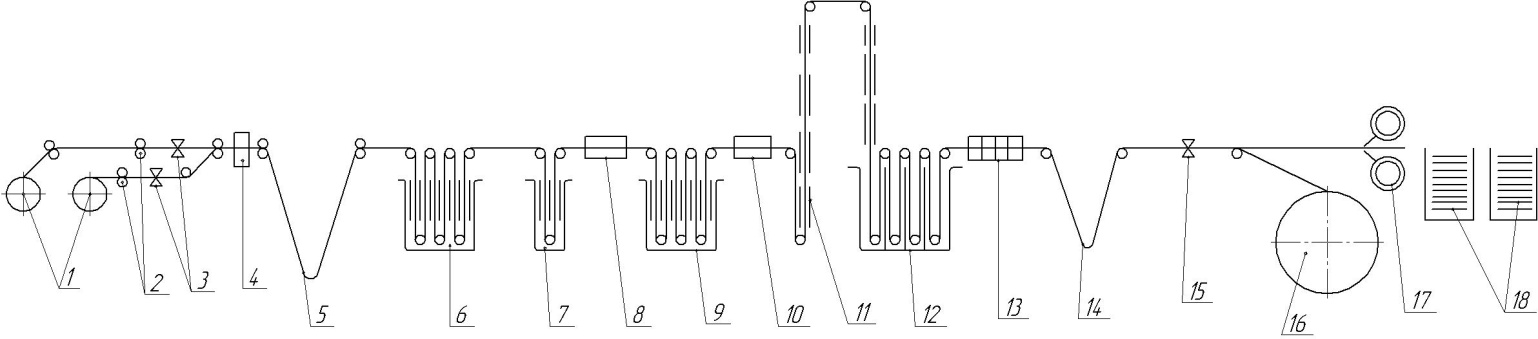

Схема

агрегата электролитического лужения

показана на рисунке 88. На этом агрегате

выполняются следующие операции: размотка

рулонов, сварка полос, электролитическое

обезжиривание, травление, электролитическое

нанесение олова, оплавление и пассивация

оловянного покрытия, промасливание,

смотка полос в рулоны или порезка на

листы. Основной операцией является

электролитическое лужение в ваннах, в

котором анодом служат бруски чистого

олова, помещаемые между петлями полосы,

а катодом сама полоса (ток передается

через вращающиеся бронзовые ролики).

Находящийся в ваннах электролит состоит

из раствора серного олова ( ),

серной кислоты (

),

серной кислоты ( )

и различных добавок поверхностно-активных

веществ, способствующих стабилизации

процесса и получению мелкозернистого,

равномерного покрытия. После лужения

и промывки полоса поступает на установку

оплавления покрытия. Нагрев полосы

осуществляется с помощью индуктора или

методом электросопротивления до

температуры 500-600

.

Оплавление позволяет устранить пористость

покрытия. После оплавление полоса

подвергается быстрому охлаждению в

воде, в результате чего поверхность

жести получается блестящей. Пассивация

покрытия состоит в обработке его хромовой

кислотой; при этом на поверхности олова

образуется тончайшая бесцветная пленка,

которая предохраняет покрытие от

окисления.

)

и различных добавок поверхностно-активных

веществ, способствующих стабилизации

процесса и получению мелкозернистого,

равномерного покрытия. После лужения

и промывки полоса поступает на установку

оплавления покрытия. Нагрев полосы

осуществляется с помощью индуктора или

методом электросопротивления до

температуры 500-600

.

Оплавление позволяет устранить пористость

покрытия. После оплавление полоса

подвергается быстрому охлаждению в

воде, в результате чего поверхность

жести получается блестящей. Пассивация

покрытия состоит в обработке его хромовой

кислотой; при этом на поверхности олова

образуется тончайшая бесцветная пленка,

которая предохраняет покрытие от

окисления.

В заключении полоса промывается, просушивается, промасливается, проходит дефектоскопию и направляется на моталки или режется на листы.

Рисунок 88 – Схема агрегата непрерывного электролитического лужения жести: 1- разматыватель; 2 – тянущие ролики; 3,15 – ножницы; 4 – сварочная машина; 5,14 – петлевые ямы; 6 – ванна электролитической очистки; 7 – травильная ванна; 8,10 – промывочные и протирочные устройства; 9 – ванна электролитического покрытия оловом; 11 – установка оплавления покрытием; 12 – ванна пассивации покрытия; 13 – промасливающее устройство; 16 – моталка; 17 – летучие ножницы; 18 – листоукладчики.