- •4. Критерии качества деталей и узлов машин.

- •4.1 Критерии работоспособности.

- •4.2. Критерии экономичности

- •4.3. Критерии надежности.

- •5. Виды нагрузок, учитываемых при расчетах деталей машин (расчетная, эквивалентная, номинальная и др.) при статическом и динамическом нагружении.

- •8. Общие сведения и классификация ременных передач.

- •9. Упругое скольжение и кинематика ременных передач

- •10. Силы в ременной передаче и напряжения в ремне.

- •12. Основные геометрические параметры эвольвентных зубчатых передач

- •13. Классификация и степени точности зубчатых передач.

- •Виды повреждений зубчатых колес.

- •Силы в зацеплении зубчатых передач (прямо - , косозубых).

- •Материалы зубчатых колес.

- •Допускаемые напряжения изгиба зубчатых передач и допускаемые контактные напряжения при расчете зубчатых передач.

- •Червячные передачи: общие сведения, классификация, геометрия, кпд.

- •23. Валы и оси: классификация валов и осей. Особенности и порядок расчёта валов на прочность.

- •24. Предварительный расчёт валов на прочность. Проверочный расчёт валов на статическую прочность. Уточнённый расчёт валов. Определение коэффициента запаса усталостной прочности.

- •25. Классификация и конструкции подшипников качения.

- •27. Расчет подшипников качения на статическую грузоподъемность

- •28. Расчет подшипников качения по динамической грузоподъемности

- •32. Общие сведения и расчет соединений с натягом

- •5.3. Определение расчетного натяга.

- •5.4. Проверочный расчет на прочность соединяемых деталей.

- •33. Общие сведения и классификация шпоночных соединений. Материалы шпонок и допускаемые напряжения. Расчет шпоночных соединений.

28. Расчет подшипников качения по динамической грузоподъемности

Различают подбор подшипников по дин грузоподъёмности для предупреждения усталостного выкрашивания, по стат грузоподъёмности для предупреждения ост деф.

Выбор подшипников по динамической грузоподъёмности С по заданному ресурсу или долговечности выполняют при частоте врещения n>=10 мин-1.

Условие подбора: С(потребная)<=С(паспортная).

Паспортная динамическая грузоподъёмность С – такая постоянная нагрузка, которую подшипник может выдержать в течение 1 млн. оборотов без появления признаков усталости не менее чем у 90% из определённого числа подшипников, подвергающихся испытанию.

р– зависит от тела

качения (3 для шариковых, 10/3 для роликовых)

р– зависит от тела

качения (3 для шариковых, 10/3 для роликовых)

32. Общие сведения и расчет соединений с натягом

Соед-е 2х деталей можно осуществить без применения болтов, шпонок, сварных швов и т.д., для этого достаточно при сборке запрессовать одну деталь в другую. При этом диаметр охватыв-емой детали делают больше, чем диаметр отверстия охват-ющей детали.

![]()

Натягом

называют положительную разность

диаметров вала и отверстия:

называют положительную разность

диаметров вала и отверстия:

В

месте соединения детали упруго

деформируются - диаметр посадочных

(контактирующих) поверхностей становится

общим

,

на поверхностях деталей возникает

контактное давление

,

на поверхностях деталей возникает

контактное давление

и соответствующие ему силы трения. Силы

трения обеспечивают неподвижность

соединения и позволяют воспринимать

вращающий момент, осевую силу и изгибающий

момент.

и соответствующие ему силы трения. Силы

трения обеспечивают неподвижность

соединения и позволяют воспринимать

вращающий момент, осевую силу и изгибающий

момент.

Нагрузочная способность соединения зависит от величины натяга, который в свою очередь зависит от величины нагрузки.

Соединения деталей с натягом относят к неразъемным соединениям условно, т.к. они допускают ограниченное число разборок и новых сборок.

Достоинства соед-й с натягом: простота конструкции; хорошее восприятие больших стат и динам нагрузок; хорошее центрирование соед-х деталей; возможность разборки соед-й.

Недостатки соединений с натягом: сложность разборки; возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), а вследствие этого – требование повышенной точности изготовления посадочных поверхностей; высокая концентрация напряжений у краев отверстия втулки.

По способу сборки различают соединения с натягом выполненные: прессованием; температурным деформированием (нагревом втулки либо охлаждением вала).

Прессование – достаточно распространенный и несложный способ сборки, выполняемый на прессах; однако, у данного метода есть недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей (а, следовательно, уменьшение натяга), возникновение неравномерных деформаций деталей по длине контакта и повреждений их торцов. Срезание и смятие шероховатостей приводят к ослаблению прочности соединения до 1,5 раз по сравнению с соединением выполненным температурным деформированием.

Сборку

температурным деформированием выполняют

с предварительным нагревом охватывающей

(втулки) или с охлаждением охватываемой

детали (вала). Температура нагрева

должна быть ниже температуры низкого

отпуска, чтобы не происходило структурных

изменений в металле, т.е. изменений

физико-механических свойств материала

(для сталей -

,

для бронз -

,

для бронз -

).

Для охлаждения вала используют твердую

углекислоту

).

Для охлаждения вала используют твердую

углекислоту

или жидкий воздух

или жидкий воздух

).

).

Основной задачей расчета соединения с гарантированным натягом является выбор посадки, обеспечивающей передачу заданной нагрузки.

При определении несущей способности соединения принимают допущение – контактные давления распределяются равномерно по поверхности контакта.

Критерии работоспособности соединений с натягом: прочность соединения - за счет неподвижности деталей, которая обеспечивается силами трения, возникающими на поверхности контакта; прочность деталей, образующих соединение, т.к. натяг может вызвать их разрушение или недопустимые деформации.

Расчет соединений с натягом.

Основной задачей расчета соединения с гарантированным натягом является выбор посадки, обеспечивающей передачу заданной нагрузки.

При определении несущей способности соединения принимают допущение – контактные давления распределяются равномерно по поверхности контакта (в действительности, контактные давления по длине соединения распределены неравномерно – из-за вытеснения сжатого материала к торцам втулки (контактные давления у торцов втулки превышают среднее значение в 2-3 раза)).

Критерии работоспособности соединений с натягом:

- прочность

соединения

- за счет

неподвижности деталей, которая

обеспечивается силами трения, возникающими

на поверхности контакта (т.е. для

надежного соединения деталей силы

трения ( )

должны быть больше внешних сдвигающих

сил (осевой силы, крутящего и изгибающего

моментов);

)

должны быть больше внешних сдвигающих

сил (осевой силы, крутящего и изгибающего

моментов);

- прочность деталей, образующих соединение, т.к. натяг может вызвать их разрушение или недопустимые деформации.

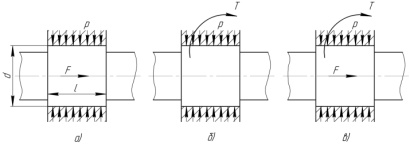

Рис. 5.2.

Рассмотрим несколько расчетных случаев:

1). Соединение

нагружено осевой силой

(рис.

5.2., а).

(рис.

5.2., а).

Условие прочности соединения (несдвигаемости деталей соединения):

,

,

где

- действующая на соединение осевая

сила;

- действующая на соединение осевая

сила;

(

( - нормальная сила (произведение площади

контакта на давление)) – сила трения;

- нормальная сила (произведение площади

контакта на давление)) – сила трения;

- коэффициент трения (табличная величина);

- коэффициент трения (табличная величина);

- диаметр и длина посадочной поверхности

соответственно.

- диаметр и длина посадочной поверхности

соответственно.

Выполнив соответствующие преобразования и подстановки:

;

;

,

,

получим формулу для расчета минимального потребного давления на поверхности контакта :

,

,

где

– коэффициент запаса сцепления.

– коэффициент запаса сцепления.

2). Соединение нагружено крутящим моментом Т (рис. 5.2.,б).

Условие прочности соединения (несдвигаемости деталей соединения):

,

,

где

(

( – окружная сила трения) - момент трения,

– окружная сила трения) - момент трения,

- внешний крутящий момент.

- внешний крутящий момент.

Выполнив преобразования, аналогично предыдущему примеру, получим формулу для расчета минимального потребного давления на поверхности контакта :

.

.

3). Соединение нагружено осевой силой и крутящим моментом (рис. 5.2., в).

Условие прочности соединения (несдвигаемости деталей соединения):

,

,

где

(

( - окружная сила).

- окружная сила).

Формула для расчета минимального потребного давления на поверхности контакта :

.

.

Коэффициент трения зависит от способа сборки, давления на поверхности контакта , шероховатости поверхности, скорости запрессовки, вида смазки поверхностей при сборке и т.д.

Для стальных и чугунных деталей:

- при сборке с

запрессовкой;

- при сборке с

запрессовкой;

- при сборке с

нагревом охватывающей детали.

- при сборке с

нагревом охватывающей детали.

Если одна из

соединяемых деталей стальная или

чугунная, а другая — латунная или

бронзовая, то рекомендуется принимать

.

.