Содержание

Задание 1 3

Задание 2 9

Список используемой литературы 18

Контрольная работа 1 Задание 1 Листовая штамповка

-Процесс изготовления заготовки.

1.Заготовительная. Вырубка заготовок круглого сечения диаметром 80мм из листа толщиной 3 мм.

2. Вытяжка – операция, при которой плоская заготовка превращается в полое изделие или полуфабрикат. Заготовка для тел вращения имеет форму диска и изготовляется обычно вырубкой.

![]() .

.

Размеры заготовки определяют, приравнивая площади поверхности изделий и заготовки. Это допустимо, так как при вытяжке в среднем толщина листа остается постоянной (у донышка толщина незначительно уменьшается, а по краям – несколько увеличивается). Ограничение коэффициента вытяжки не всегда позволяет получить изделие с заданным отношением высоты к диаметру за одну операцию вытяжки. Для этой цели проводят несколько операций вытяжки. Для каждой последующей вытяжки заготовкой служит полуфабрикат, полученный предыдущей вытяжкой. Диаметр полуфабриката уменьшается от вытяжки к вытяжке, а его длина увеличивается. Максимальный коэффициент вытяжки применяют при первой вытяжке.

Вытяжка может вызвать образование складок по длине штампуемого изделия (полуфабриката) вследствие тангенциального сжатия фланца. Складкообразование можно предотвратить, если прижать фланец к торцу матрицы. Прижим может быть жестким и подвижным. Жесткий (неподвижный) прижим – это прижимное кольцо, устанавливаемое в штампе таким образом, чтобы зазор между ним и рабочим торцом матрицы был несколько больше толщины заготовки. Усилие подвижного прижима создается пружинами, резиновым вкладышем или сжатым воздухом. Холодная вытяжка, как и всякая операция холодной деформации, вызывает наклеп. Поэтому перед последующими вытяжками полуфабрикат подвергают отжигу, травлению, промывке и сушке. При вытяжке весьма важно снизить трение по рабочим поверхностям матрицы и прижимного кольца, чтобы уменьшить вероятность прорыва донышка. Это достигается смазкой чистыми минеральными маслами, минеральными маслами с графитом, мелом или тальком, мыльными эмульсиями.

Для предотвращения появления складок на обжатой части заготовки необходимо выдерживать соотношение

dзаг./dизд.=1,2…1,3.

-Химический состав и механические свойства сталь 10

Химический состав в % материала сталь 10.

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

|

0.07-0.14 |

0.17-0.37 |

0.35-0.65 |

до 0.25 |

до 0.04 |

до 0.035 |

до 0.15 |

до 0.25 |

до 0.08 |

Механические свойства при Т=20oС материала сталь 10.

|

Сортамент |

Размер |

Напр. |

в |

T |

5 |

|

KCU |

Термообр. |

|

- |

мм |

- |

МПа |

МПа |

% |

% |

кДж / м2 |

- |

|

Пруток горячекатан. |

до 80 |

|

340 |

210 |

30 |

55 |

|

|

|

Лист горячекатан. |

до 4 |

|

300 |

|

24 |

|

|

|

|

Лист холоднокатан. |

до 4 |

|

300 |

|

24 |

|

|

|

|

Лист |

до 60 |

|

340 |

|

32 |

|

|

Нормализация |

|

Трубы холоднокатан. |

|

|

340 |

200 |

26 |

|

|

Нормализация |

|

Трубы горячекатан. |

|

|

360 |

240 |

25 |

|

|

|

|

Твердость материала 10 горячекатанного |

HB=143 |

|

Твердость материала 10 калиброванного нагартованного |

HB=187 |

Вырубка — полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем сдвига (отделенная часть — изделие)

Существуют расчетные формулы для определения усилия вырубки-пробивки при различной форме рабочих кромок пуансонов и матриц. Например, при вырубке круглой заготовки диаметром D в матрице с двусторонним скосом формулы для определения усилия вырубки-пробивки имеют вид:

при высоте скоса Н, равной толщине металла:

![]()

при высоте скоса Н, находящейся в пределах 0,5-1,0 толщины металла:

![]() .

.

При пробивке прямоугольного отверстия с размерами bxc пуансоном с двусторонними скосами формул для определения усилия имеют вид:

при высоте скоса H, равной толщине металла:

![]()

при высоте скоса H больше толщины металла

![]()

При вырубке и пробивке деталей (или заготовок) диаметров свыше 250—300мм из толстолистового металла (при s/D >0,1) скосы предусматривают, как правило, на рабочих кромках матрицы. Число скосов (в виде

периодически повторяющихся волн) зависит от размеров матрицы, их может быть 4 и более. Относительная высота скосов H/s изменяется от 1 до 3, чем толще металл, тем относительная высота скоса меньше.

Вырубка (пробивка) представляет собой процесс отделения одной части материала от другой по замкнутому или незамкнутому контуру при помощи штампов на механических или гидравлических прессах.

Вырубкой и пробивкой получают плоские детали из листа, а также заготовки, используемые для изготовления пространственных деталей гибкой, вытяжкой, отбортовкой и пр.

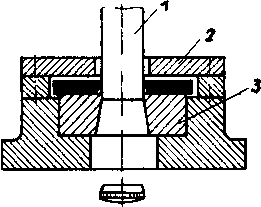

Вырубку и пробивку выполняют в штампах, рабочие органы которых (пуансон 1 и матрица 3) установления с определенным зазором z (рис. 1).

|

|

Лист или полосу устанавливают на матрицу 3, имеющую острые кромки. Пуансон 1, опускаясь вместе с верхней частью штампа, надавливает на лист. При этом, как при отрезке и разрезке, происходит относительное смещение металла в матрицу, заканчивающееся разрушением, т.е. вырубкой или пробивкой. |

|

Рисунок 1 – Штамп для вырубки и пробивки |

Отделенная часть металла проваливается в отверстие в матрице, а отход при ходе пуансона вверх снимается с него съемником 2.

Для изготовления деталей вытяжкой применяют листовой металл, обладающий высокими пластическими свойствами: низкоуглеродистую качественную и конструкционную низколегированную сталь, алюминий и различные его сплавы, медь, латунь и другие металлы.

Вытяжку осуществляют в специальных штампах, рабочие органы которых: матрица 1 со скругленной рабочей кромкой, пуансон 2 и, если это необходимо, прижимное кольцо 3 (рис. 2).

Рисунок 2 – Схема штампов для первого перехода

вытяжки:

а – без прижимного кольца; б – с прижимным кольцом.

Между пуансоном и матрицей имеется зазор, в который пуансон втягивает заготовку. При вытяжке внешняя сила, передаваемая пуансоном, приложена к донной части вытягиваемой детали, краевая же ее часть остается свободней, не нагруженной внешними силами.

Применяют два основных способа вытяжки:

-

без искусственного уменьшения толщины стенки (вытяжка)

-

с искусственным, преднамеренным уменьшением толщины стенки (вытяжка с утонением).

Вытяжка без утонения стенки характеризуется существенным уменьшением диаметра заготовки при приблизительно неизменной толщине стенки вытягиваемой детали. Вытяжку осуществляют в штампе, у которого зазор между ПУ и МА равен или больше толщины заготовки.

Вытяжка с утонением характеризуется существенным уменьшением толщины стенки при относительно малом уменьшении диаметра заготовки. При вытяжке с утонением зазор меньше толщины стенки.

В процессе вытяжки без утонения в краевой части заготовки ещё не втянутой в матрицу ( во фланце), одновременно возникают растягивающие и сжимающие напряжения. Сжимающие напряжения, действующие в окружном направлении, при определенном соотношении диаметров заготовки и вытягиваемой детали могут вызвать появление складок во фланце (явление потери устойчивочти), приводящих при втягивании складок в зазор между ПУ и МА к массовому браку вследствие отрыва дна. Для устранения складкообразования в штампах для вытяжки предусматривают прижимное кольцо (складкодержатель), которое прижимает фланец к матрице и этим препятствует складкообразованию. В связи с этим различают два способа вытяжки без утонения: с прижимом и без прижима заготовки.

Вытяжкой за одну операцию можно получить относительно неглубокие детали, высота которых не превышает 0,7-0,8 диаметра. При вытяжке более высоких деталей растягивающие напряжения в стенке, возрастают настолько, что может наступить отрыв дна. В связи с этим процесс вытяжки необходимо разделять на несколько переходов, что позволяет уменьшить радиальные растягивающие напряжения в стенках растягиваемой детали.