Контрольная работа №2.

Вопрос 1.

Изобразите схему автоматической сварки в среде аргона плавящимся электродам и опишите сущность процесса. Укажите особенности и достоинства сварки в среде инертных газов. Разработайте процесс сварки сосуда из стали 12Х18Н10Т. Укажите тип соединения и форму разделки кромок под сварку по ГОСТу. Приведите эскиз сечения шва с указанием размеров. Выберите марку и диаметр электродной проволоки. Подберите режим сварки. Укажите вылет электрода, род тока и полярность. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки с учетом потерь; защитного газа, электроэнергии и время сварки изделия. Укажите методы контроля и качества сварного шва.

Дуговая сварка в среде защитных газов является одним из широко применяемых технологических процессов в машиностроении.

Сущность

процесса сварки

в среде защитных газов

неплавящимся и плавящимся электродами

схематично показана на рисунке

1.

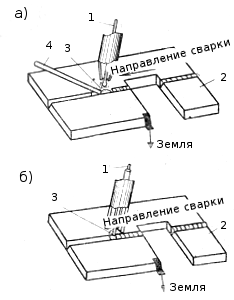

Рисунок 1 Схема процесса сварки в среде защитных газов плавящимся электродом.

При сварке плавящимся электродом электрическая дуга горит в среде защитного газа 3 между сварочной проволокой 1 и основным металлом 2. Проволока подается механически с постоянной скоростью или переменной, зависящей от напряжения дуги.

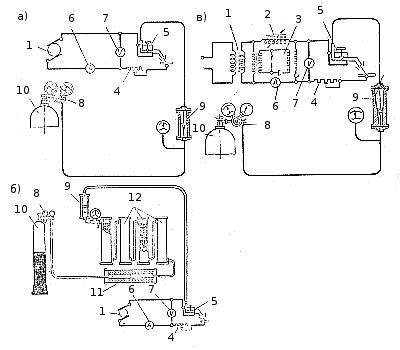

Установка для сварки в среде защитных газов состоит из источника тока, сварочного автомата и полуавтомата, набора газоэлектрических горелок, очистителя и баллонов с газами. Принципиальные схемы сварочного поста показан на рисунке 2.

Рисунок 2. Принципиальные схемы постов для сварки в среде защитных газов: а — схема поста с питанием дуги постоянным током; б — схема поста с очисткой и осушкой газов; в— схема поста с питанием дуги переменным током; 1 — источник сварочного тока; 2— дроссель — регулятор тока; 3— осциллятор; 4 — реостат; 5 — горелка; 6 — амперметр; 7 — вольтметр; 8 — редуктор; 9 — расходомер; 10 — газовый баллон; 11 — осушитель газа; 12 — очиститель газа.

Газоэлектрические горелки для сварки в среде защитных газов разделяются на малые (ток 120 а), средние (ток до 240 — 400, и тяжелые (ток до 400 — 600 а). Горелки предназначаются для крепления электрода, подведения к нему сварочного тока, регулирования расхода газа и направления струи газа. Горелки имеют воздушное или водяное охлаждение.

Для автоматической сварки плавящимся электродом в среде защитных газов применяются специальные универсальные автоматы (АРК-1 и др.). Головка автомата укреплена вращающейся консоли, что дает возможность производить сварку на нескольких рабочих местах, расположенных вокруг колонны.

В качестве защитных газов применяются чистые аргон и гелий, смеси их между собой, а также смесь с некоторыми активными газами (водородом, кислородом и углекислым газом).

Аргон— инертный газ несколько тяжелее воздуха, надежно защищает дугу и зону сварки. Дуга в аргоне горит очень устойчиво. При сварке алюминиевых сплавов на переменном или постоянном токе обратной полярности происходит разрушение окисной пленки на поверхности металла.

Для сварки в инертных газах используются электроды из чистого вольфрама, из вольфрама с добавкой 1,5 — 2% окиси тория и угольные.

Прутки из чистого вольфрама диаметром от 0,5 до 7,0 мм применяются для сварки переменным током. При сварке постоянным током прямой полярности применяются торированные электроды марки ВТ-15. Эти электроды в процессе сварки не оплавляются, благодаря чему сокращается расход вольфрама. Кроме того, введение тория повышает устойчивость дуги.

Выбор рода тока зависит от свариваемого материала и от того, каким электродом производится сварка. Для сварки плавящимся электродом обычно применяют постоянный ток обратной полярности. Для надежного возбуждения дуги переменного тока источник питания должен иметь повышенное напряжение холостого хода (200 ÷ 300 в). При сварке неплавящимся электродом постоянным током прямой полярности дуга отличается высокой устойчивостью.

Область применения и преимущества аргонодуговой сварки

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия. Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Аргоновая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объем ее применения относительно невелик.

Недостатки аргонодуговой сварки

Недостатками аргонодуговой сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов.

Первоначально задаемся диаметром электрода dэл. Его значение зависит от толщины свариваемого металла и типа сварного соединения. Для двухстороннего стыкового шва глубина проплавления равна:

![]() ,

,

где δ – толщина металла, δ = 5 мм

Тогда, согласно рекомендаций [ 1, с. 65] принимаем диаметр электрода равным:

![]() мм.

мм.

Для сварки силу сварочного тока можно определить по формуле:

![]() А,

А,

где j – плотность тока ( j = 17 А/мм2).

Тогда:

![]() А.

А.

Принимаем Iсв = 120 А.

Напряжение на дуге определяется по формуле:

![]() .

.

Тогда:

![]() В.

В.

Принимаем

![]() В.

В.

Скорость сварки определяется следующей формулой:

![]() , м/час

, м/час

где αн – коэффициент наплавки, αн = 8-10 г/А·час;

Fн – площадь поперечного сечения наплавленного металла, см2;

γ – плотность наплавленного металла, γ = 7,8 г/см3 .

Площадь наплавленного металла стыкового шва определяется площадями геометрических фигур, которые заполняются электродным металлом при сварке. Для шва, выполненного без разделки кромок, площадь наплавленного металла состоит из площади зазора между деталями F3 и площади валика шва Fв:

![]()

где b - зазор между деталями, мм;

hпр - глубина проплавления, мм;

е - ширина шва, мм;

g – выпуклость сварного шва, мм.

Тогда:

![]()

![]()

Принимаем αн = 9 г/А·час, тогда:

![]() м/час

м/час

Для сварного шва ГОСТ 5264-80-Т1:

Согласно рекомендаций принимаем диаметр электрода равным:

![]() мм.

мм.

Сила сварочного тока определяется по формуле:

![]()

![]() А.

А.

Принимаем Iсв = 214 А.

Определяем напряжение на дуге:

![]() ,

,

![]() В.

В.

Принимаем Uд = 29 В.

Скорость сварки определяется по формуле:

![]() ,

,

![]() ,

,

где а – коэффициент, учитывающий форму

шва, для выпуклых швов

![]() =

1,2;

=

1,2;

![]() -

катет сварного шва;

-

катет сварного шва;

![]() мм.

мм.

![]() см2;

см2;

Тогда скорость сварки равна:

![]() м/час;

м/час;

Расчёт расхода сварочных материалов

Определяем вес стержня электрода по формуле:

Gпр=Мнм(1+),

где - коэффициент потерь.

Для ручной сварки, с учётом потерь на огарки электродов = 0,2 (20%).

Для определения полного веса электродов необходимо учитывать вес покрытия:

Gэ=Gпр.Кв.п. ,

где Кв.п. - коэффициент веса покрытия; Кв.п.=1,3—1,5.

Принимаем Кв.п. = 1,4.

Gпр= 25·1,2 = 30 г.

Gэ = 30·1,4 = 42 г.

Расчёт химического состава шва и определение его структуры

Сварной шов состоит из основного и наплавленного металлов, которые в процессе сварки перемешиваются, образуя общую сварочную ванну. При этом в сварочную ванну попадают химические элементы из основного металла в количестве, пропорциональном доли основного металла в металле шва о, и из проволоки в количестве, пропорциональном доли наплавленного металла в металле шва - н:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ,

,

где Fо — площадь основного металла в металле шва;

Fн — площадь наплавленного металла в металле шва;

Fш — площадь шва.

Площадь шва можно определить по формуле:

![]() ,

,

где е — ширина шва;

q — высота валика или выпуклости;

Н — высота шва.

Высота стыкового шва равна глубине проплавления h. Высота углового шва Н=h+а, где h приблизительно равна глубине проплавления h=0,6; а=0,7К; е=1,4к.

Для сварного шва ГОСТ 5264-80-С7:

![]() мм2= 0,35 см2;

мм2= 0,35 см2;

![]() см2;

см2;

![]() ;

;

![]() ;

;

После вычисления о и н необходимо рассчитать химический состав шва. Содержание каждого элемента вычисляется по формуле:

![]() ;

;

где Эо — содержание элемента в стали;

Эпр — содержание элемента в проволоке.

Эс = 0,12·0,58+0,08·0,42 = 0,103;

ЭCr = 18·0,58+20·0,42 = 18,84;

ЭNi = 11·0,58+9·0,42 = 10,16;

ЭTi = 0,7·0,58+0 = 0,41;

ЭSi = 0,8·0,58+0,8·0,42 = 0,8;

ЭMn = 2,0·0,58+2,0·0,42 = 2,0;

ЭS = 0,020·0,58+0,025·0,42 = 0,022;

ЭP = 0,035·0,58+0,025·0,42 = 0,031;

При оценке качества сварных соединений используются следующие виды контроля:

-

предварительный, в процессе которого проверяют качество свариваемого металла и сварочных материалов, контролируют подготовку деталей под сварку и сборку узлов, состояние оснастки, сварочного оборудования и приборов, квалификацию сварщиков, сборщиков и контролеров;

-

текущий (в процессе выполнения сварочных работ), предусматривает проверку соблюдения технологии сварки, качество зачистки промежуточных швов, заварку кратеров и т.д.;

-

окончательный – контроль готовых сварных конструкций, который проводится в соответствии с требованиями, предъявляемыми к изделию.

Внешний осмотр металла служит для обнаружения окалины, ржавчины, трещин, расслоений и прочих дефектов. Предварительная проверка поверхности металла необходима и обязательна, поскольку она предупреждает применение некачественного металла для сварки изделия.

Перед поступлением заготовок на сборку особое внимание обращают на зоны. Подлежащие сварке. Проверяют чистоту поверхности металла, качество подготовки кромок и углы их скоса, а также габаритные размеры заготовок.

При сварке конструкций, для которых на чертежах указан тип электрода, нельзя применять электроды, не имеющие сертификации.

Вешний вид электродов должен удовлетворять требованиям стандарта, где указано, что покрытие электродов должно быть прочным, плотным, без пор, трещин, вздутий и других дефектов. Электроды с отсыревшим покрытием к сварке не допускаются.

У сварочных приспособлений контролируют прочность и жесткость. Точное, быстрое и надежное закрепление элементов сварной конструкции, исправность зажимных устройств, правильность действия и пригодность установочных элементов и поверхностей.

В процессе сварки обычно проверяют: порядок выполнения швов и околошовной зоны; качество зачистки предварительных швов перед нанесением последующих; режимы сварки по приборам и внешнему виду сварного шва.

Внешним осмотром (невооруженным глазом или при помощи лупы) обычно осматривают все сварные соединения независимо от применения других видов контроля.

Внешний осмотр выполняют после тщательной очистки швов и околошовной зоны от шлака, брызг металла и других загрязнений.

Внешним осмотром выявляют, прежде всего, наружные дефекты: трещины, подрезы, поры, свищи, прожоги, наплывы, непровары, незаваренные кратеры.

При осмотре соединений также выявляют дефекты формы швов, оценивают распределение чешуек на поверхности шва. Равномерность чешуек характеризует работу сварщика, его умение поддерживать постоянную длину дуги и равномерную скорость сварки. Неравномерность чешуек, разная ширина и высота шва указывают на неустойчивость горения или частые обрывы дуги. В таком шве возможны непровары, поры, шлаковые включения и другие дефекты.

Сварные швы часто сравнивают по внешнему виду со специальными эталонами.

Геометрические параметры швов измеряют с помощью шаблонов и измерительных инструментов (рис.3)

Рис. 3. Универсальный шаблон (а) и его использование для измерения высоты углового шва (б, в), высоты стыкового шва (г), зазора (д)