- •Глава 11

- •11.1 Фрезерование.

- •Фрезерные станки с нижним расположением шпинделя

- •Фрезерные станки для формирования шипов, плоского и профильного прямолинейного фрезерования

- •Фрезерные станки с шипорезной кареткой

- •Фрезерные станки общего назначения

- •Фрезерные станки карусельного типа

- •Техническая характеристика трехкоординатных фрезерно-копировальных станков модели beaver

- •11.2 Формирование шипов и проушин.

- •Техническая характеристика шипорезные станки для рамных шипов

- •11.2 Выборка гнезд и сверление отверстий.

- •Режимы работы сверлильных станков (ф.М. Манжос)

- •Режимы сверлений отверстий в древесностружечных плитах (по данным в.В. Амалицкого)

- •Точность сверления отверстий

- •Цепно-долбежные станки

- •Сверлильные и сверлильно-пазовальные станки

11.2 Формирование шипов и проушин.

Выбор оборудования для формирования шипов и проушин зависит, в первую очередь, от вида шипового соединения (формы шипа): рамного, ящичного, зубчатого (рис.11.6, а).

Различают рамные и ящичные шипорезные станки, на которых нарезают шипы и соответственно проушины разной формы на концах брусковых заготовок. Рамные шипы в массовом производстве можно формировать, например, на односторонних ШО10-4, ШО16-4 и двусторонних шипорезных станках ШД10-8,ШД16-8, ШД10-10 (с дополнительной пильной головкой), ШД-10П (с программным управлением). Модель станка выбирают в соответствии с размерными характеристиками шипа и заготовки.

В мелкосерийном и индивидуальном производстве операцию можно выполнять на фрезерных станках с шипорезной кареткой ФСШ, ФСШ-4 и т. п.

Для формирования шипов со скругленными гранями при выборки гнезд под шипы применяют сверла или концевые фрезы, выбирающие гнезда с закругленными по радиусу режущего инструмента концами.

Для получения плотного соединения без зазоров требуется подрезание углов гнезда или закругление кромок шипа. Наиболее целесообразна операция закругления кромок шипов, так как она поддается механизации. В настоящее время все большее распространение получают шипорезные станки (одно- и двусторонние), изготавливающие шипы со скругленными гранями (рис. 11.6, а, 11.7).

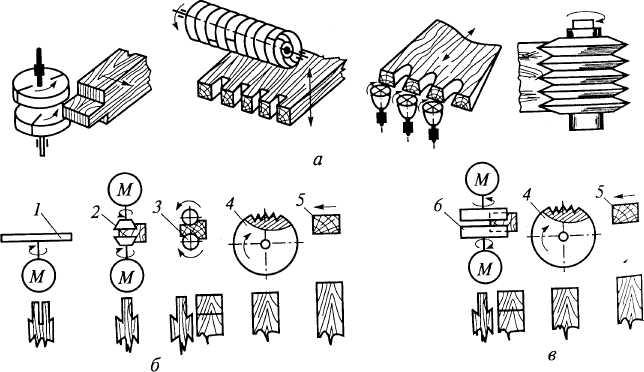

Рис. 11.16. Схема формирования шипов на шипорезных станках:

а - виды шипов; 1 – рамный; 2, 3 - ящичные прямые и ящичные типа «ласточкин хвост» скругленные; 4 – зубчатые; б - функциональная схема рамного трехшпиндельного станка; 1 - проушечный диск; 2 - подсечные головки; 3 - шипорезные головки; 4 - торцовочная пила; 5 – заготовка; в — схема с торцовым фрезерованием: 1 - проушечный диск; 2 - подсечные головки; 3 - шипорезные головки; 4 - торцовочная пила; 5 – заготовка; 6 - цилиндрические дисковые фрезы

При нарезке этих шипов применяют комбинированный режущий инструмент, состоящий из дисковой пилы и ножевой головки. Торцуют заготовку пилой, а формируют шип ножевой головкой, имеющей меньший диаметр, чем пила. В процессе работы режущие кромки ножей описывают фигуру, соответствующую профилю формируемого шипа. Шипы можно нарезать под различными углами к пласти заготовки.

Формирование прямых ящичных шипов (рис.11.16, а) осуществляется на односторонних ШПА-40 и двусторонних Ш2ПА шипорезных станках, а также на фрезерных станках с нижним расположением шпинделя и кареткой.

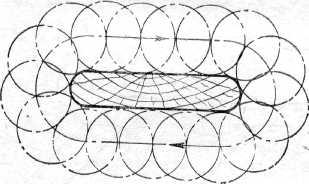

Рис. 11.17. Схема формирования шипа со скругленными гранями

Наибольшая производительность достигается при обработке заготовок на двусторонних шипорезных станках Ш2ПА с конвейерной подачей. Для нарезания ящичных шипов «ласточкин хвост» (рис.11.16, а) применяют многошпиндельный шипорезный станок ШЛХ-3. Режущим инструментом в этом станке являются концевые фрезы в форме усеченного конуса. Следует отметить, что в последние годы в связи с широким использованием для изготовления ящиков и полуящиков для мебели гнутоклееных деталей и полимерных материалов операция формирования ящичных шипов менее актуальна, чем ранее.

Зубчатые шипы можно получать на фрезерных станках с нижним расположением шпинделя и кареткой.

Современные конструкции шипорезных станков имеют наклоняющиеся рабочие шпиндели, что позволяет производить формирование шипов, расположенных под углом к пласти детали.

Шипорезные станки для формирования рамного шипа. Брусковые детали чаще всего используют для формирования рамок с помощью шипов и проушин. Используемые для этой цели шипы принято называть рамными.

Шипорезные станки в зависимости от технологии формируют по принципу агрегатирования. Они имеют агрегатные силовые головки, зарепляемые на отдельных суппортах. Некоторые переходы технологической операции формирования шипов и проушин осуществляются последовательно путем перемещения заготовки с одной позиции к другой.

На рис. 11.16, 11.17, 11.18. показаны схемы формирования шипов на специализированных шипорезных станках. Точностью формирования шипов и проушин обеспечивается точность исполнения всех последующих операций по окончательной механической обработке заготовок и определяется окончательная точность детали. Большое влияние на точность формирования шипов, кроме вида оборудования и точности его настройки, оказывают условия базирования заготовок на каретке. Шипы и проушины на обоих концах заготовки должны формироваться при использовании одной и той же опорной базисной поверхности заготовки. Средняя точность изготовления рамных шипов зависит от номинального размера шипа по толщине и используемого станка: предельные отклонения изменяются от ±0,2 до ±0,6 мм. Отклонения по углу между плоскостью заплечиков шипа и кромкой бруска ±2°.

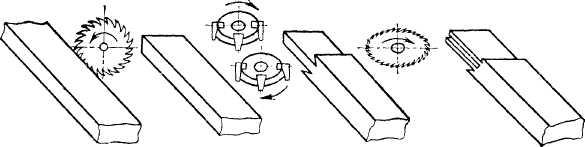

При формировании рамного шипа выполняется ряд операций: торцовка бруска дисковой пилой; формирование щечек и плечиков, вырезка проушин. Расположение режущего инструмента и последовательность операций при формировании прямоугольных рамных шипов показана на рис.11.18.

1 2 3

Рис. 11.18. Схема формирования прямоугольных рамных шипов: 1- торцовочная дисковая пила; 2 – горизонтальные ножевые головки (шипорезная фреза); 3 - горизонтальная прорезная (проушечная) пила

Формирование щечек и плечиков производится цилиндрическими фрезами по схемам поперечного или торцового фрезерования. При использовании схемы с поперечным фрезерованием (рис. 11.16, б) для формирования шипа требуется пять шпинделей, а при необходимости выбора проушины устанавливается шестой шпиндель с проушечным диском 1. Заготовка 5 торцуется пилой 4 на заданную длину. Две цилиндрические шипорезные головки 3 формируют шип по толщине и его щечки, а подсечные головки 2 — плечики шипа.

При использовании схемы с торцовым фрезерованием (рис. 11.16, в) для формирования шипа достаточно четырех шпинделей. Щечки и плечики шипа формируются двумя цилиндрическими дисковыми фрезами 6. Для выборки проушины необходимо установить дополнительный шпиндель с проушечным диском. Нарезание рамных шипов может также производиться коническими фрезами и пилами.

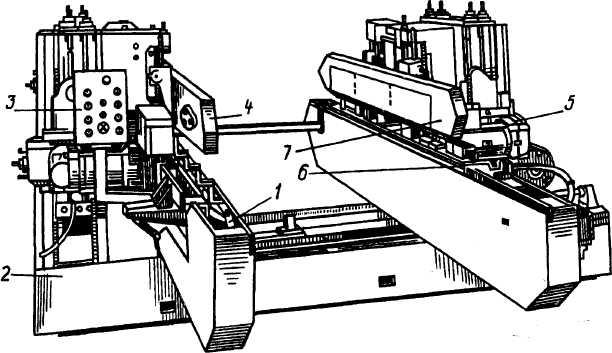

Шипорезные станки могут быть одно- и двусторонние. На двусторонних станках за один проход шип нарезается с обоих концов заготовки. Число шпинделей на таких станках в 2 раза больше, чем на односторонних. На рис. 11.19 показан общий вид и кинематическая схема двустороннего рамного шипорезного станка ШД10-8.

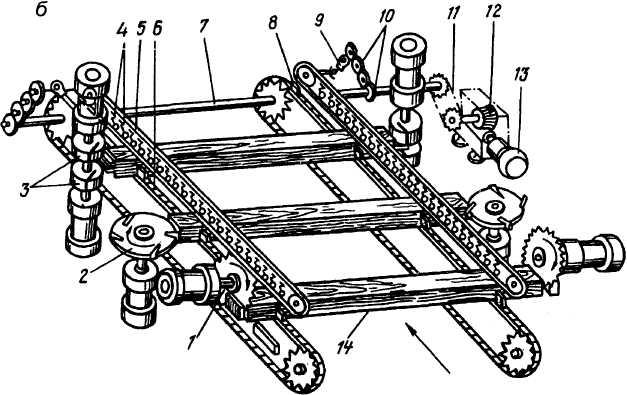

Рис.11.19 Общий вид и кинематическая схема двустороннего рамного шипорезного станка ШД10-8: а - общий вид; 1,6 - цепные конвейеры; 2 - станина; 3 - пульт управления; 4, 7 - прижимные конвейеры; 5 - электродвигатель; б - кинематическая схема; 1 - торцовочная пила; 2 - дисковая проушечная фреза; 3 - шипорезные фрезы; 4 - подпружиненные ролики; 5 - клиновой ремень; 6- цепной конвейер; 7 - вал; 8 - упор; 9 - карданная передача; 10 - зубчатая передача; 11 - цепная передача; 12 - червячный редуктор; 13 - электродвигатель; 14 - заготовка

В двусторонних рамных шипорезных станках, предназначенных для обработки шипов и проушин одновременно с обоих концов деталей, используется проходной метод обраьотки (рис. 11.19). Они имеют ковейерный механизм подачи, размещенный между левой и правой суппортными колонками, на которых последовательно смонтированы пильный 1, проушечный 2 и по два шипорезных 3суппорты. Каждый из суппортов имеет трехкоординатную систему настройки. Конвейерный механизм подачи состоит из двух параллельных цепей 6 оригинальной конструкции, которые скользят по горизонтальным направляющим. На внешней стороне цепи закреплены упоры 8 с деревянными вкладышами для предотвращения сколов в деталях со стороны выхода инструментов. Привод конвейера осуществляется от тирис-торного электропривода, состоящего из электродвигателя постоянного тока, блока регулирования, блока дросселя и задатчика скорости, который позволяет бесступенчато регулировать скорость подачи в диапазоне 1,5... 16 м/мин. От электродвигателя 13 вращение через муфту , червячный редуктор 12 и цепную передачу 11 поступает на приводной вал подающего конвейера.

Прижим материала по пути подачи осуществляется двумя приводными клиновыми ремнями 5 на которые воздействуют подпружиненные ролики 4. Вращение на приводные шкивы передается с приводного туера подающего конвейера через шестерни и телескопическую карданную передачу 9. Левая по направлению подачи колонна с суппортами — неподвижная, правая имеет настроечное поперечное перемещение по направляющим, что позволяет обрабатывать детали различной длины (обычно 200-2800 мм). Колонна приводится в движение от электродвигателя 13, через муфту, червячную передачу 12 и винтовые пары. Заготовки 14 в станок загружаются вручную или с помощью магазинов.

Существуют модели двусторонних шипорезных станков, предусматривающие возможность обработки на них щитовых деталей из ДСтП, МДФ и клееных заготовок. В связи с этим они оснащены дополнительными узлами и механизмами.

В узел форматной обрезки добавляются подрезные пилы, которые прорезают предварительный паз в месте выхода зубьев основной пилы из материала, предотвращая появление сколов на пласти заготовки. К основной пиле добавляются пильные диски, измельчающие отрезанную кромку. Устанавливаются вертикальные и горизонтальные шпиндели с инструментом для прорезания продольных пазов на кромке и пласти, ленточно-шлифовальные и профильные абразивные диски для обработки кромок.

Для мебельных производств выпускаются шипорезные станки с электронными копирующими устройствами, что позволяет обрабатывать криволинейные детали из массивной древесины и плит. Станок оборудуется тремя расположенными по направлению подачи копировальными группами. Каждая группа оснащена двигателем постоянного тока, который устанавливается на суппорте, перемещаемом шаговым двигателем. Каждая группа перемещается перпендикулярно направлению движения подачи по линейным направляющим винтом с шарикоподшипниками, которые гарантируют точное копирование. Такая схема позволяет реализовать возможности программного управления. Станки имеют электронный контроль и систему самодиагностики. К группе данного вида оборудования с ЧПУ относятся

Перед работой на рамном шипорезном станке необходимо правильно подобрать режущие инструменты: плоские круглые пилы, дисковые пазовые фрезы (проушечные диски) и шипорезные фрезы, проверить их качество и установить на шпиндели. При настройке такого станка следует обеспечить требуемое положение направляющей линейки на каретке (одностороннего станка), настроить режущие инструменты и упоры для подачи заготовок, отрегулировать положение прижимов по высоте и ширине заготовок обработать пробные заготовки с последующей проверкой формы, размеров и точности обработки получаемых шипов или проушин.

Двусторонний рамный шипорезный станок обслуживают двое рабочих. Один укладывает на подающие конвейерные цепи заготовки, базируя их торцом по боковой упорной линейке прижимая к упорам цепи. Для контроля размеров шипов и проушин применяют линейку, угольник, штангенциркуль и предельные калибры. При толщине шипов и ширине проушин до 10 мм их допустимое отклонение должно быть не более 0,22 мм, при толщине шипов и проушин 10-18 мм - не более 0,27 мм и при толщине шипов и проушин 19-30 мм - не более 0,33 мм. Для менее ответственных угловых шиповых соединений (например, оконных и дверных коробок) допускаемое отклонение может быть соответственно (не более) 0,36, 0,43 и 0,52 мм. На поверхностях элементов шиповых соединений (шипов и проушин) не должно быть сколов, вмятин и вырывов, а их шероховатость должна быть не более 100 мкм.

Шипорезные станки для формирования ящичных шипов. Ящичными называют шипы, при помощи которых производится угловое соединение щитовых элементов, образующих коробку (ящик). Существует два вида ящичных шипов - прямые и «ласточкин хвост».

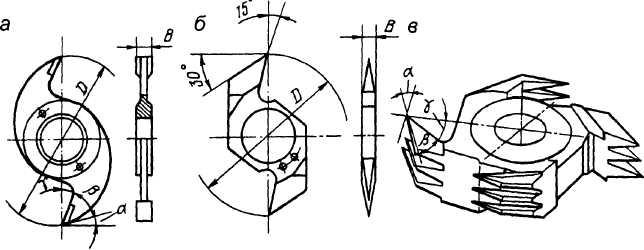

Прямые ящичные шипы, можно формировать на одно - и двусторонних шипорезных, а также на фрезерных станках. При этом используют цельные насадные фрезы, собранные на оправке: двузубую для получения прямых шипов, двузубую однорядную и четырехзубую многорядную для фрезерования зубчатых шипов (рис. 11.20).

Рис. 11.20. Фрезы цельные насадные: а - для обработки прямых ящичных шипов; б, в - одно- и многорядная для обработки зубчатых (клиновых) шипов; D - диаметр фрезы; В - ширина фрезы

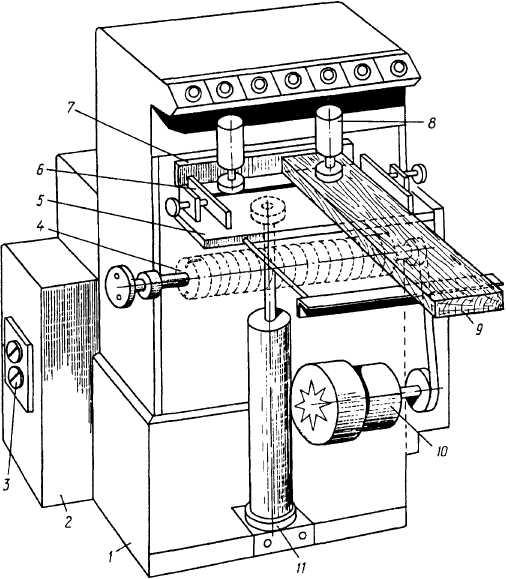

На рис. 11.21 показан общий вид шипорезного станка для формирования ящичных шипов ШПК-40.

Рис. 11.21. Станок шипорезный для нарезания прямых ящичных и зубчатых шипов ШПК-40:

1 - станина; 2 - гидроагрегат; 3 - кнопочное управление станка; 4 - фрезерный вал; 5 - подъемный стол; 6 - направляющая линейка; 7 - торцовый упор; 8 - гидроприжимы; 9 - заготовка; 10 - электродвигатель; 11 - гидроцилиндр

Шипорезный односторонний станок для нарезания прямых ящичных и зубчатых шипов ШПК-40 (рис.11.21) предназначен для фрезерования прямых и зубчатых (клиновых) шипов. На жесткой литой станине 1 расположен горизонтальный шпиндель (фрезерный вал) 4, вращающийся в подшипниковых опорах. Режущая головка шпинделя для удобства монтажа имеет две пиноли:на одной из них монтируются 12 фрез с прокладками, другой - 13 фрез. Пиноли соединены зубчатыми муфтами и зажимаются гайками. Шпиндель приводится во вращение через клиноременную передачу от электродвигателя 10 установленного на станине. На станине имеется торцовый упор 7 для регулировки высоты шипа или глубины проушины до 50 мм.

Подъемный стол станка 5 литой конструкции перемещается по направляющим станины гидроцилиндром 11. На столе установлены два боковых упора для настройки размера крайней проушины. Для безопасности работы режущая головка в исходном положении полностью перекрывается поверхностью стола. Заготовка прижимается к рабочему столу станка прижимными башмаками, смонтированными на столе на двух стойках. Прижимы управляются гидроцилиндрами 11. Цилиндры прижима и подъема стола работают от гидроагрегата, расположенного на левой стороне станины. Кнопочное управление станка размещено на пульте 3. С помощью электроблокировки исключается случайный пуск при смене инструмента. Цикл работы станка полуавтоматический. Установка и съем заготовок производятся вручную, остальные операции цикла выполняются автоматически по команде с пульта.

На станке можно обрабатывать детали шириной до 400 мм при прямом шипе и до 110 мм при клиновом (зубчатом) шипе. Толщина обрабатываемого изделия 8 - 100 мм. Можно нарезать прямой шип длиной 50 мм и клиновой — 10 мм. Наибольшая скорость рабочего хода стола — 6 м/мин.

Для обработки ящичных шипов «ласточкин хвост» в мебельном производстве применяют шипорезные станки типа ШЛХ. Обработка шипов осуществляется 25 концевыми коническими фрезами за один цикл.

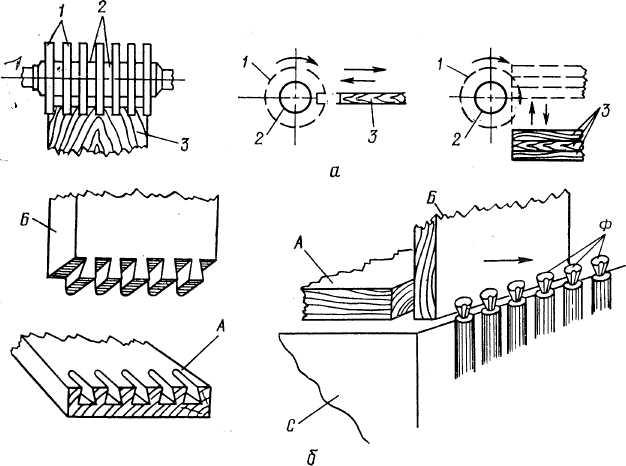

Принцип действия таких станков показан на рис.11.22. В качестве режущего инструмента использован набор фрез 1, закрепленных на шпинделе станка. Ширина фрез соответствует ширине проушин. Ширина прокладок 2 между фрезами должна соответствовать толщине шипа.

Рис. 11.22. Схема формирования ящичных шипов: а—прямых: 1 - фрезы; 2 - прокладки; 3 - заготовка; б — «ласточкин хвост»; А, Б - заготовки; С - подвижный стол; Ф - фрезы

Соотношение размера прокладки и ширины фрезы должно соответствовать посадке для ящичного шипового соединения с установленными значениями натягов и зазоров. Заготовки до формирования прямых ящичных шипов на таких шипорезных станках должны быть точно оторцованы. Имеются двусторонние шипорезные станки для формирования ящичных шипов. Устройство привода их аналогично устройству у двусторонних рамных шипорезных станков. На этом станке так же осуществляется и торцевание заготовок. Шипы формируют на каждой стороне заготовки вертикально перемещающимся суппортом с фрезами, фиксируя в этот момент положение заготовок. Станок работает по позиционно-проходному принципу. Для формирования ящичных шипов типа «ласточкин хвост» применяют шипорезные станки типа ШлХ-3 с концевыми фрезами, имеющими форму усеченного конуса. Схемы фрезерования ящичных шипов приведены на рис. 11.6, а, 11.22.

Для формирования полупотайных шипов «ласточкин хвост» используют специальные многошпиндельные станки ШЛХА, оснащенные концевыми фрезами, имеющими форму опрокинутого усеченного конуса (рис. 11.6, а, 11.22,б). В таких станках шипы формируются одновременно у обоих заготовок, сопрягаемых под прямым углом. Обе заготовки закрепляют на каретке станка под прямым углом друг к другу. Заготовка, в которой формируются шипы, ставится вертикально, а другая горизонтально, со смещением в сторону на величину шага, равного расстоянию между осями шпинделей, как показано на рис. 11.22, б. При надвигании каретки фрезы прорезают в вертикальной заготовке проушины и, углубляясь далее, в горизонтальной заготовке также формируют проушины на глубину равную толщине вертикально расположенной заготовки. Поскольку концы гнезд в горизонтально расположенной заготовке получаются закругленными, необходимо закруглить также и стенки шипов, формируемых в вертикально расположенной заготовке. Для этого каретка на станке ШЛХА при выходе фрез из вертикальной заготовки имеет сложное перемещение в горизонтальной плоскости, обеспечивающее закругление фрезами боковых стенок шипов со стороны, обращенной к фрезам.

Сложное движение обеспечивается соответствующим механизмом автоматически. Производительность таких станков невелика. Для нормальной работы станков ШЛХА необходимо иметь комплекты высокоточных концевых фрез на всю ширину заготовки. При заточке концевых фрез нарушается идентичность их размеров и формы, что приводит к ухудшению качества шипового соединения. Шиповое соединение на полупотайной шип «ласточкин хвост» является нетехнологичным для современных условий производства и применяется только в исключительных случаях. Более простым и технологичным является полупотайное соединение на ус зубчатым шипом (рис. 11.16, а). Такое соединение можно изготовить на фрезерном станке или ящичном шипорезном станке, используя соответствующие фрезы и приспособления. Точность изготовления ящичных шипов зависит от состояния оборудования и инструмента; отклонения размеров изменяются в пределах от ±0,2 до ± 0,5 мм.

Технические характеристики шипорезного оборудования даны в табл. 7. Схемы организации рабочих мест представлены на рис. 11.23, 11.24, 11.25, 11.26, 11.27.

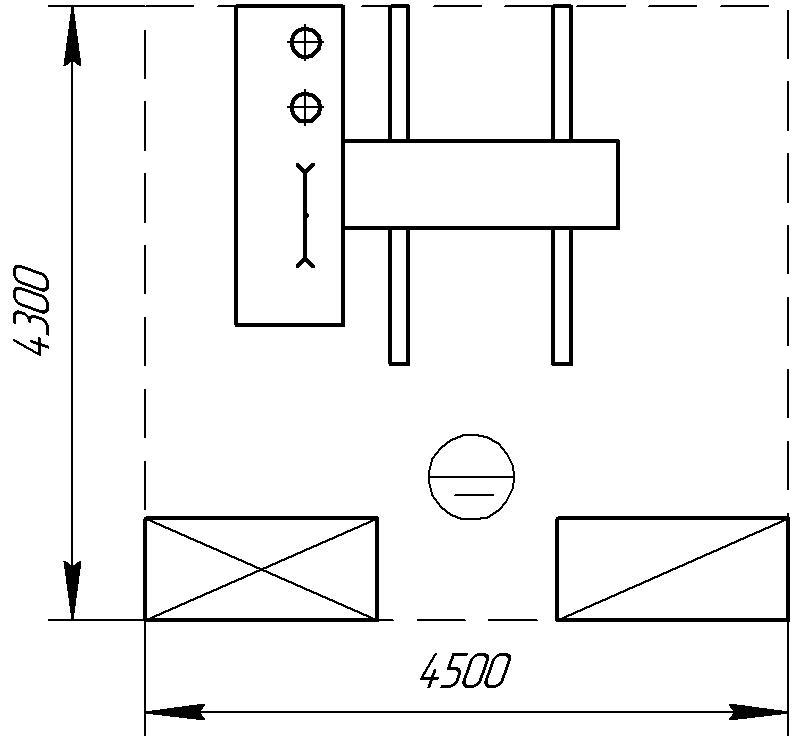

Рис. 11.23. Схема организации рабочего места у одностороннего рамного шипорезного станка ШО16-4, F = 19,4 м2

Рис. 11.24. Схема организации рабочего места у двухстороннего рамного шипорезного станка

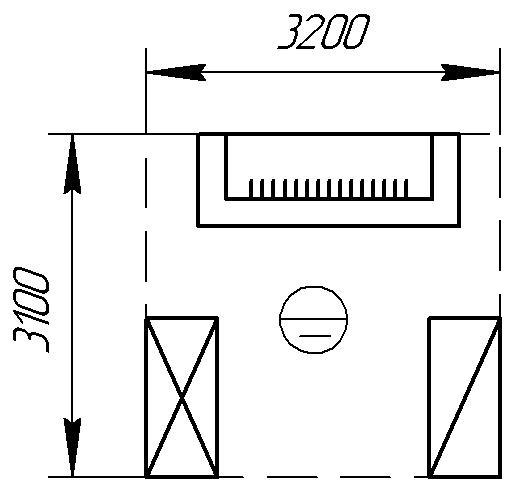

Рис. 11.25. Схема организации рабочего места у одностороннего ящичного шипорезного станка для зарезки прямых шипов ШПА-40, F = 12,5 м2

Рис. 11.26. Схема организации рабочего места у ящичного шипорезного станка для зарезки шипов «ласточкин хвост» ШЛХ-3, F = 9,9 м2

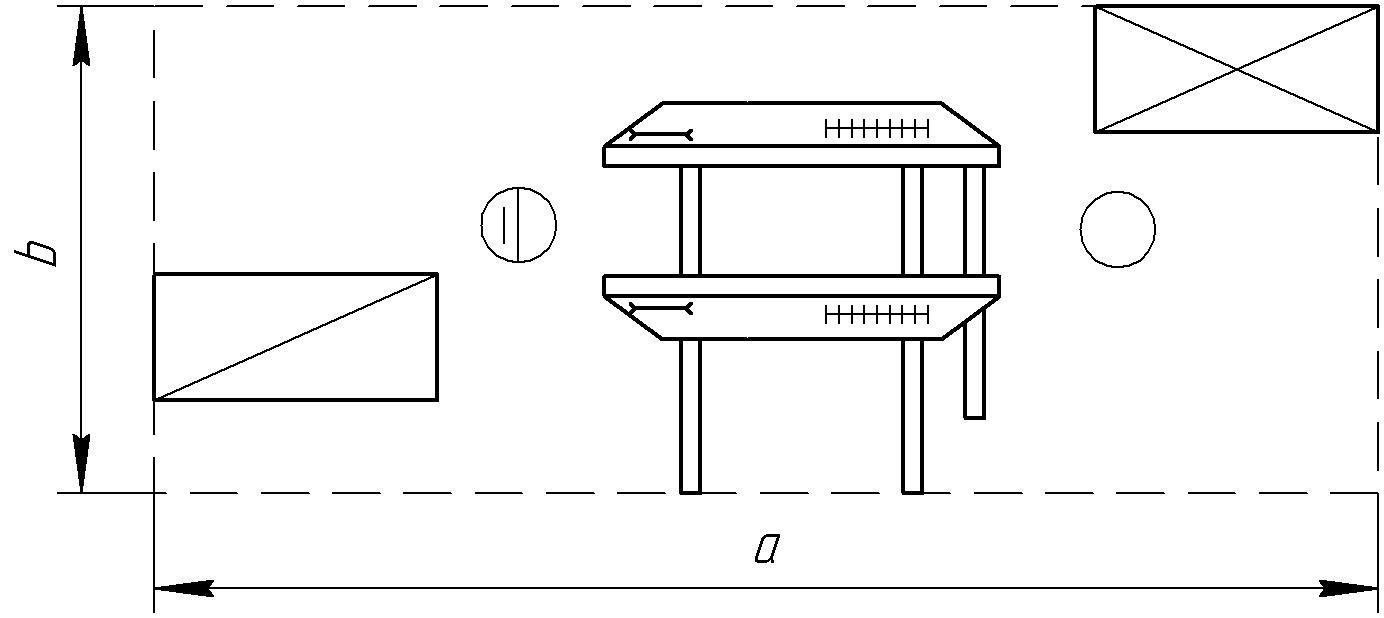

Рис. 11.27. Схема организации рабочего места у двустороннего ящичного шипорезного станка для зарезки прямых шипов: Ш2ПА, а = 6,6 м, b = 3,1 м, F = 20,5 м2; Ш2ПА-2, а = 5,3 м, b = 4,5 м, F = 23,8 м2.

Таблица 7