- •1 Обзор существующих конструкций

- •В) червячный

- •2 Описание и принцип действия разработанного механизма

- •3 Расчёты, подтверждающие работоспособность

- •3.1 Расчет и выбор электродвигателя

- •3.2 Кинематический рачет

- •3.3 Силовой расчет передачи

- •3.4 Расчеты типовых элементов механизма

- •3.4.1 Расчёт работоспособности вала

- •3.4.2 Расчеты зубчатой передачи

- •3.4.3 Проверка работоспособности передачи винт-гайка

- •3.4.4 Расчёт шпоночных соединений.

- •3.4.5 Проверка работоспособности подшипников:

ВВЕДЕНИЕ

Основная цель курсового проектирования состоит в приобретении опыта проектирования объектов приборостроения. Дополнительной целью является выполнение и защита курсового проекта по соответствующей дисциплине.

Основные задачи курсового проектирования:

– изучение и анализ конструкций аналогичных устройств и механизмов;

– анализ научно-технической литературы по теме задания;

– освоение методик проектирования деталей и механизмов приборов;

– приобретение навыков использования справочников, каталогов, стандартов и других ТНПА;

– развитие навыков выполнения чертежей общего вида, рабочих чертежей, выполнения и оформления пояснительной записки.

Вопросы надёжности, прочности, долговечности и ресурса являются важнейшими в современной технике.

Вследствие непрерывно возрастающих требований к быстроходности, экономичности, надёжности и к снижению массы машин расчеты на прочность становятся всё более сложными. Они должны учитывать различные режимы работы, реальные свойства материалов, условия

нагружения, технологические, эксплуатационные и другие факторы.

В расчётах на прочность деталей машин и конструкций все шире используют результаты, полученные в теории стержней, пластин, оболочек, в теории упругости, пластичности, и ползучести, в механике разрушений. Всё это приводит к тому, что в процессе разработки машины конструктор часто не имеет возможности провести достаточно обоснованные расчеты на прочность, и такие расчёты выполняют расчётные отделы. Однако, за конструктором остаются все те основополагающие расчеты, без которых задача выполнения проектирования была бы невозможной.

Привод и стол контрольно-измерительного прибора предназначены для использования в качестве модуля загрузки и транспортирования на измерительную позицию объекта измерения. Привод стола состоит из корпуса, в котором размещаются элементы передачи – зубчатые колёса, валы, подшипники, муфта и т.д. В корпусе размещают также контрольные выключатели. Редуктор проектируют для привода определённой машины по заданной нагрузке и передаточному числу без указания конкретного задания. Корпус выполняют сварным. Валы монтируются на подшипниках качения.

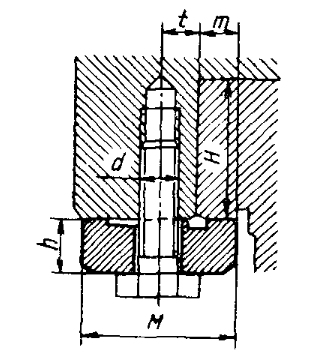

Выбор горизонтальной схемы для редуктора обусловлен общей компоновкой привода стола (Рис.1).

Рисунок 1 – Пример компоновки стола горизонтального

Спроектированный в данном курсовом проекте привод стола соответствует условиям технического задания (приложение 1). Конструкция привода стола контрольно-измерительного прибора отвечает всем сборочным и техническим требованиям. Привод стола контрольно-измерительного прибора предназначен для преобразования электрической энергии, подаваемой на двигатель, в механическую – поступательное перемещение стола (поз. 28) с заданной скоростью v=30 мм/с.

Сборка и демонтаж соединений проводится в соответствии с чертежом. Во избежание травм при эксплуатации привода следует строго соблюдать технику безопасности. Ниже также прилагаются расчеты, подтверждающие работоспособность конструкции.

Весь механизм приводится в движение трехфазным двигателем с определенными характеристиками. Через муфту движение передается на ведущий вал, на котором шпоночным соединением закреплено зубчатое колесо. Вращающееся на ведущем валу колесо приводит в движение колесо, закрепленное в корпусе. За счет использования шпоночного паза на ведомом валу, вращательное движение от колеса, передается на вал-винт (он же ведомый вал), который посредством прохождения винтовой частью через жестко закрепленную гайку приобретает также движение линейного перемещения. Конец вала-винта при перемещении толкает стол(т.е. механизм на котором закреплен стол) в заданном направлении. Ограничение движение осуществляется датчиками (концевыми микро-выключателями), которые при срабатывании отключают двигатель во избежание поломки. Для того, чтобы не использовать дорогостоящие двигатели с возможностью вращения в разные стороны, обратное движение стола осуществляется благодаря пружине, которая сжимается при движении стола в определенную сторону. Для направления стола используется направляющая скольжения (Рис. 2), достоинством которой является простота при установке.

Рисунок 2 – Направляющие скольжения, примеры конструкций

1 Обзор существующих конструкций

РЕДУКТОР

Редуктор – это механизм, у которого одна или несколько передач: механических или гидравлических. Основное назначение редукторов – уменьшение частоты вращения и увеличение крутящего момента.

В зависимости от преследуемых целей, а так же от характеристик, которые необходимо обеспечить на выходе, используются различные типы редукторов, которые отличаются конструктивно.

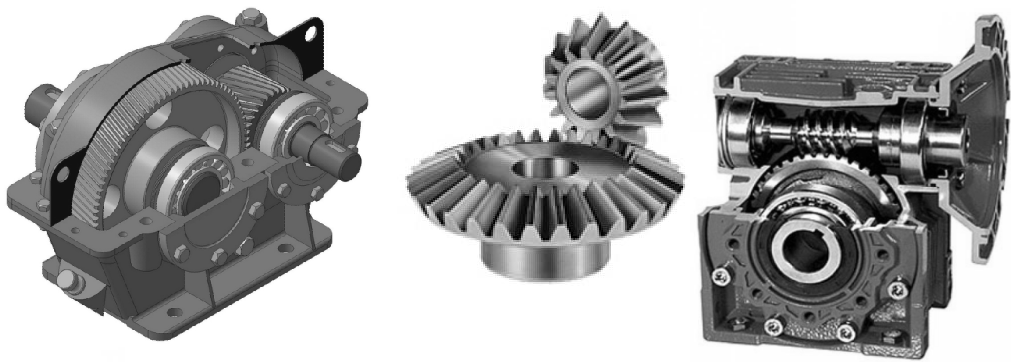

Можно выделить три больших класса редукторов: цилиндрические, червячные и конические. Особенность конических (рис. 1.1, б), а так же цилиндрических (рис. 1.1, а) разработок, заключается в том, что оси валов обычно располагаются в горизонтальной плоскости. Червячный же редуктор (рис. 1.1, в), в свою очередь допускает различное положение выходного вала.

а)

б)

в)

Рисунок 1.1 – а) Цилиндрический редуктор; б) конический;

В) червячный

В зависимости от плоскости расположения входных и выходных валов различают цилиндрические горизонтальные и вертикальные редукторы.

Червячные же двухступенчатые редукторы так же обеспечивают параллельность осей валов, однако в этом случае они расположены в разных плоскостях. При необходимости обеспечить угол 90 градусов между валами можно использовать червячный одноступенчатый редуктор.

Для того, что бы обеспечить расположение входного и выходного валов в одной плоскости, но под тем же перпендикулярным углом можно воспользоваться коническо-цилиндрическим редуктором. Так же следует иметь в виду, что цилиндрические редукторы более эффективны и долговечны.

Кроме того, в пределах каждого из классов выделяются подклассы, которые определяются исходя из конструктивных особенностей редуктора.

Выделяют одноступенчатые, двухступенчатые и многоступенчатые (Рис. 1.2) редукторы, которые используются для достижения различных результатов.

Основное правило заключается в том, что чем больше ступеней, тем соответственно большее передаточное число такой редуктор может обеспечить. Это связано с технологическими особенностями и соображениями практичности. Кроме того, использование многоступенчатой конструкции позволяет более рационально организовать работу такого элемента, как редуктор.

Рисунок 1.2 – редуктор многоступенчатый

Редуктор – это продукт технический, а потому у него есть определенная функция, которую он выполняет в аппарате. Главной задачей редуктора является изменение скорости вращательного движения при его передаче

Бывает три типа редукторов: зубчатые, червячные (рис. 1.1) и гидравлические. Чаще всего редуктор можно встретить в машинах, но кроме того он может использоваться во множестве других механизмов и аппаратов, в которых требуется заменять исходную степень прокрутки механизма.

МЕХАНИЗМЫ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ

Наиболее распространенными механизмами преобразования вращательного движения в прямолинейное являются кривошипно-шатунный, реечный, а также винтовой, эксцентриковый, кулисный и другие механизмы.

Винтовые механизмы

Винтовые механизмы широко применяются в самых разнообразных машинах для преобразования вращательного движения в поступательное и наоборот. Особенно часто винтовые механизмы применяются в станках для осуществления прямолинейного вспомогательного (подача) или установочного (подвод, отвод, зажатие) движения таких сборочных единиц, как столы, суппорты, каретки, шпиндельные бабки, головки и т. д.

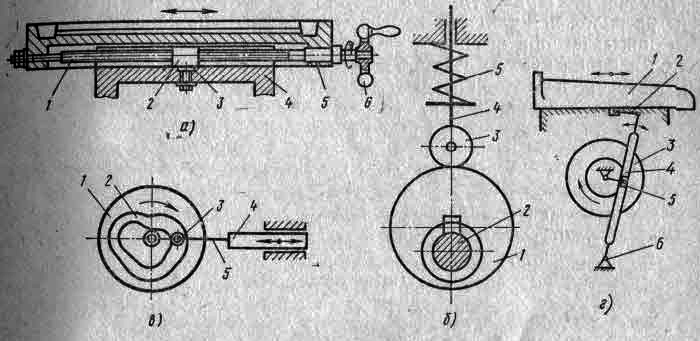

Основными деталями винтового механизма являются винт 1 и гайка 2. Обе детали могут совершать линейные перемещения (рис. 1.3, а - винтовая передача верхней части стола фрезерного станка).

Винтовые механизмы принципиально ничем не отличаются от резьбовых соединений, но так как они применяются для передачи движения, то трение в резьбе должно быть минимальным. Наименьшее трение между винтом и гайкой обеспечивает прямоугольная резьба, однако ее нетехнологичность, то есть невозможность нарезания на резьбофрезерных станках, и небольшая прочность по сравнению с трапецеидальной резьбой делают ее применение крайне ограниченным. Поэтому для передаточных винтов применяют главным образом трапецеидальную резьбу с мелким, средним и крупным шагами и упорную резьбу.

Эти передачи имеют невысокий КПД, но преобразуя высокую скорость вращения в низкую скорость линейных перемещений, дают выигрыш в точности.

Эксцентриковые и кулачковые механизмы

Схема эксцентрикового механизма показана на рис. 1.3, б. Эксцентрик представляет собой круглый диск, ось которого смещена относительно оси вращения вала, несущего диск.

Кулачковые механизмы широко применяются в станках-автоматах и других машинах для осуществления автоматического цикла работы.

Кулисный механизм

На рис. 1.3, г представлена схема кулисного механизма, широко применяемого, например, в поперечно-строгальных и долбежных станках.

Качания кулисы происходят в результате поступательно-возвратных перемещений в ее пазу детали 5, называемой кулисным камнем и получающей движение от зубчатого колеса 3, с которым она соединена. Зубчатому колесу 3, называемому кулисной шестерней, вращение передается колесом, закрепленным на ведущем валу.

Чем дальше от центра шестерни расположен кулисный камень, тем больше угол качания кулисы и длиннее ход ползуна.

Рисунок 1.3 – Механизмы преобразования движения

Шарнирно-рычажные механизмы

Рисунок 1.4 – Шарнирно-рычажные механизмы

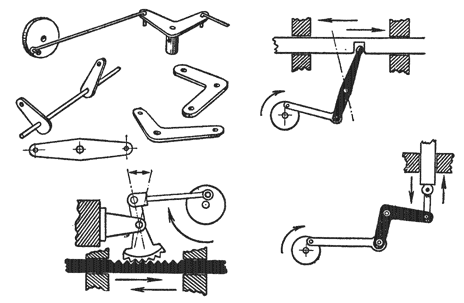

Часто в машинах требуется изменить направление движения какой-либо части, например, с горизонтального на вертикальное, вправо, влево или под каким-либо углом, тогда применяют шарнирно-рычажные механизмы.

На рисунке 1.4 показан шарнирно-рычажный механизм, связанный с другими механизмами. Рычажный механизм получает качательное движение от кривошипно-шатунного и передает его ползуну. Чем длиннее плечо рычага, тем больше будет его размах, а следовательно, и подача связанной с ним части.

РАЗНОВИДНОСТИ НАПРАВЛЯЮЩИХ

В приборных столах для прямолинейных и круговых перемещений рабочих органов применяют направляющие качения и скольжения.

Они должны обеспечивать при перемещении заданную точность и плавность перемещений, иметь минимальный износ. Для направляющих также должна быть обеспечена эффективность смазывания, простота сборки и регулирования.

Направляющие скольжения

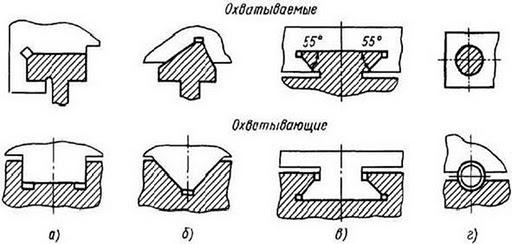

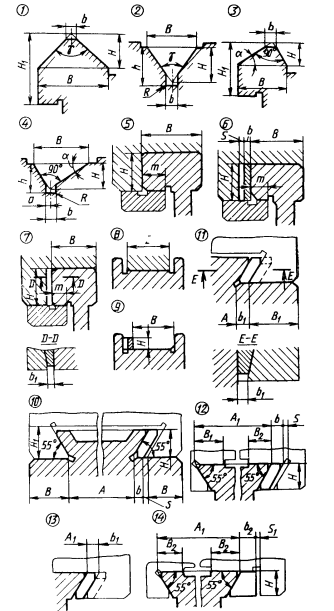

Среди направляющих скольжения (рис. 1.6 ) наиболее распространены монолитные (т.е. выполненные заодно со станиной или столом), имеющие охватываемый (1, 3, 5, 6, 7, 10-14) или охватывающий (2, 4, 8, 9) профиль.

В охватываемых плохо удерживается смазочный материал, но они просты в изготовлении. В охватывающих направляющих возможны более высокие скорости скольжения, т.к. хорошо удерживают смазочный материал, однако они требуют надёжной защиты от загрязнений.

По форме направляющие бывают прямоугольные (5-7), призматические (1), треугольные с неодинаковыми гранями (3), V-образные (2, 4), каждые из которых имеют свои преимущества и недостатки.

Особенно хороши трапецеидальные (10-14) направляющие (в виде ласточкина хвоста) тем, что могут воспринимать нагрузки во всех направлениях, включая опрокидывающий момент. Правда они сравнительно сложны в изготовлении и их обычно применяют при малых скоростях перемещений и средних требованиях точности.

Рисунок 1.5 – Установка прижимных планок на монолитные направляющие

В направляющих скольжения имеется возможность регулирования зазора, для увеличения трения их поверхностей, с помощью установки прижимных планок (Рис. 1.5). Таким образом, можно настроить необходимую плавность перемещения стола.

Рисунок 1.6 – типы монолитных направляющих

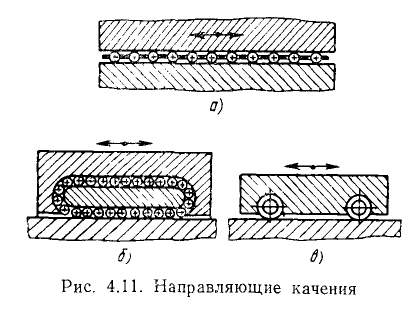

Направляющие качения

Эти направляющие имеют следующие основные достоинства:

- малый коэффициент трения (0.003—0,005);

- практическая независимость коэффициента трения от скорости подачи рабочего органа (исключается прерывистое движение в конце хода рабочего органа);

- незначительный износ тел качения и направляющих элементов. В качестве тел качения в основном используют шарики и ролики прецизионных подшипников качения.

У направляющих с опорами качения можно выделить следующие основные разновидности:

- направляющие планки или кольца с телами качения, удерживаемые сепараторами (рис. 1.7, а);

- катковые опоры с каналами возврата тел качения (рис. 1.7,6); - подшипниковые опоры (рис. 1.7, в).

Рисунок 1.7 – Направляющие качения