- •Курсовой проект защищен

- •Содержание

- •Введение

- •1 Технологическая схема ректификационной установки

- •2 Технологический расчёт

- •2.1Материальный баланс колонны и рабочее флегмовое число

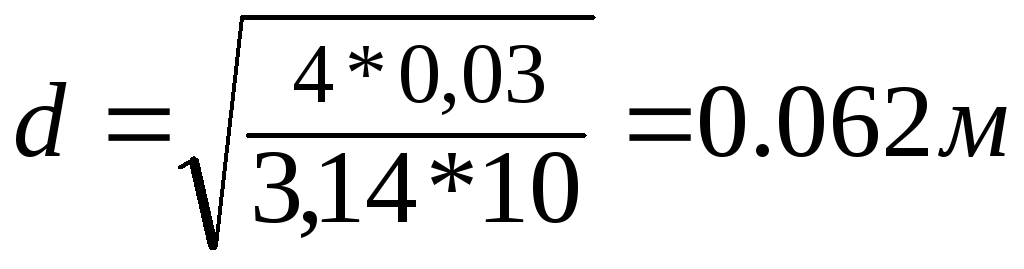

- •2.2 Определение скорости пара и диаметра колонны

- •2.3 Гидравлический расчет тарелок

- •2.4 Определение числа тарелок и высоты колонны

- •3 Тепловой расчет установки

- •4.3 Расчет обечайки.

- •4.4 Расчет днища и крышки.

- •Приложение а

- •Приложение б

2.4 Определение числа тарелок и высоты колонны

На диаграмме x-y (см. в приложении А) наносим рабочие линии верхней и нижней части колонны. Находим число ступеней изменения концентрации nT.В верхней части колонны nT’=8, в нижней части колонны nT”=4, а всего 12 ступеней.

Число тарелок рассчитываем по уравнению:

n=nT/η. (24)

Для определения среднего к.п.д. тарелок находим коэффициент относительной летучести разделяемых компонентов α=Pа/Pв и динамический коэффициент вязкости исходной смеси при средней температуре в колонне, равной 120 0С .

П ри

это температуре давление насыщенного

пара изобутанола Pа=1000

мм.рт.ст., о-ксилола Pв=400

мм.рт.ст., откуда

ри

это температуре давление насыщенного

пара изобутанола Pа=1000

мм.рт.ст., о-ксилола Pв=400

мм.рт.ст., откуда

α=1000/400=2,5 .

Динамический коэффициент вязкости бутанола при 120 0С равен 0,36*10-3 Па*с, м-ксилола 0,35*10-3 Па*с. Принимаем динамический коэффициент вязкости исходной смеси =0,355*10-3 Па*с.

Тогда

α*=2,5*0,355=0,9

Из этого произведения, по графику [7.4] определяем η=0,49.

Тогда число тарелок определиться :

а) в верхней части колонны

n’=nT’/ η =8/0.49=16

б) в нижней части колонны

n”=nT”/ η =4/0,49=8.

Общее число тарелок n=24, с запасом n=26,из них в верхней части колонны 17 и в нижней части 9 тарелок.

Высота тарельчатой части колонны определяется по формуле (25) :

HT=(n-1)*h (25);

HT=7,5 м.

Конечная высота колонны, формула (26);

Hк=(n-1)*h+ZВ+ZН (26);

Hк= 9,6 м.

где ZВ, ZН - соответственно высота сепарационного пространства над тарелкой и расстояние между днищем колонны и тарелкой, равные ZВ=0,7 м и ZН=1,5 м.

Общее гидравлическое сопротивление тарелок (27):

p=p’nВ+p”nН (27).

p= 10035Па.

Гидравлическое сопротивление насадки составляет основную долю общего сопротивления ректификационной колонны. Общее же сопротивление колонны складывается из сопротивлений орошаемой насадки, опорных решеток, соединительных паропроводов от кипятильника к колонне и от колонны к дефлегматору. Общее гидравлическое сопротивление ректификационной колонны обусловливает давление и следовательно, температуру кипения жидкости в испарителе.

Приведенный расчет выполнен без учета влияния на основные размеры ректификационной колонны ряда явлений, что иногда может внести в расчет существенные ошибки. Оценить влияние каждого из них можно, пользуясь рекомендациями, приведенными в литературе[3,4].

3 Тепловой расчет установки

Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре- конденсаторе;

QД=GD *(1+R)* rD . (28)

З десь

rD=![]() D

* rа

+(1-

D

* rа

+(1-![]() D)*rв

D)*rв

rD =0,94*602+(1-0,94)* 396 = 589,6 кДж/кг.

где rа и rв – удельные теплоты конденсации бутанола и м-ксилола . Расход теплоты:

QД = 0,185*( 4+1)*589,6= 550 кВт.

Расход теплоты, получаемой в кубе-испарителе от греющего пара, находим по уравнению(29):

QK=QД + GD* cD *tD + Gw *cw* tw – GF* cF *tF + Qпот . (29)

Здесь тепловые потери Qпот приняты в размере 3% от полезно затрачиваемой теплоты; удельные теплоемкости берут (размерность [Дж/кг*К]) соответственно при tD=108C, tw=143C, tF=109,5C; температура кипения исходной смеси tF определена в соответствии с диаграммой t – x, y(см. в приложении Б).

Рассчитаем

QK=1,03*(550000+0,185*0,8*4190*108+0,19*0,54*4190*143

-0,38*0,68*4190*109,5)= 578378 Вт

Р асход теплоты в паровом подогревателе исходной смеси: QF=1,05* GF* cF*(tF – tнач), (30)

Здесь тепловые потери принимаем в размере 5%, удельная теплоемкость исходной смеси cF=0,58*4190 Дж/(кг*К) взята при средней температуре tcp=64 0C.

Рассчитаем:

QF=1,05*0,38*0,58*4190* (109,5-18)= 88723 Вт.

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике дистиллята:

QD=GD*cD*(tD – tкон), (31)

где удельная теплоемкость дистиллята сD=0,68*4190 Дж/(кг*К) взята при средней температуре tcp=670C.

QD=0,185*0,68*4190*(108 – 25)=43881 Вт.

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка:

QW=GW* cW*(tW – tкон), (32)

где удельная теплоемкость кубового остатка

сW=0,47*4190 Дж/(кг*К) взята при средней температуре tcp=840C.

Рассчитаем

QW=0,19*0,47*4190*(143 – 25)=45184 Вт.

Расход греющего пара:

а) в кубе-испарителе

Gг.п =Qк / (rг.п *x)

Gг.п =0,25 кг/с;

где rг.п.=2141*103 Дж/кг – удельная теплота конденсации греющего пара;

б) в подогревателе исходной смеси

Gг.п. = QF / (rг.п. *x)

Gг.п. =0,04 кг/с.

Всего 0,28+0,04=0,32 кг/с.

Расход охлаждающей воды при нагреве ее на 20С:

Vв=QD /(cв*(tкон-tнач)*в),

а) в дефлегматоре

Vв =0,007 м3/с;

б) в водяном холодильнике дистиллята

Vв=0,0005 м3/с;

в) в водяном холодильнике кубового остатка

Vв=0,0005 м3/с.

Всего расход пара составил 0,008 м3/с.

4 МЕХАНИЧЕСКИЙ РАСЧЕТ

4.1

Расчёт штуцеров

4.1

Расчёт штуцеров

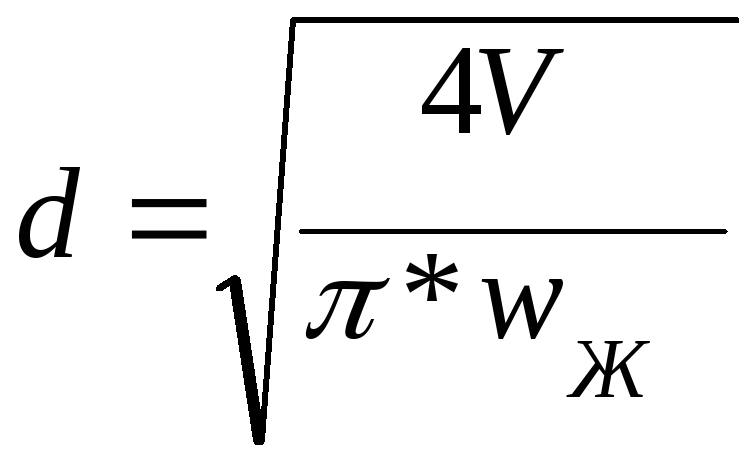

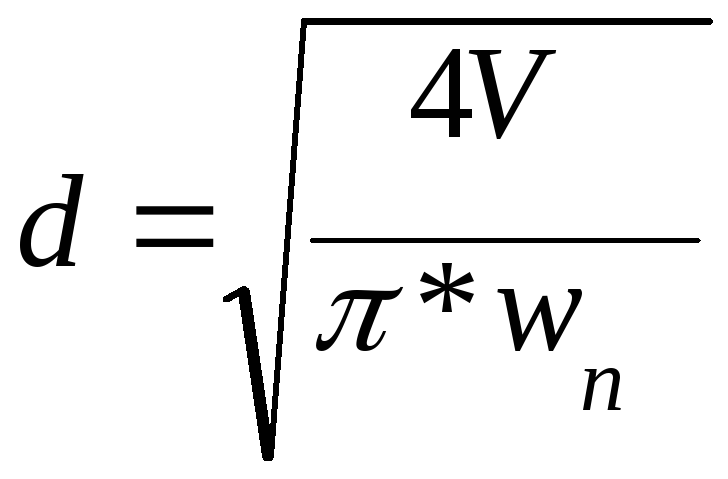

Расчёт штуцеров сводится к определению диаметра штуцера по уравнению:

![]() (33)

(33)

Для жидкости принимаем wж=1м/с, для пара wп=10м/с.

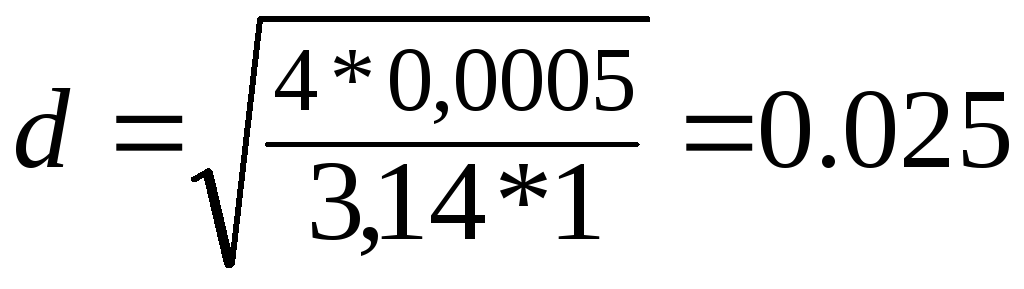

4.1.1 Штуцер для ввода исходной смеси

(34).

(34).

V = G/ρ;

VF = 0,0005 м3/с;

![]() при температуре

при температуре

![]() =109,5

0С.

=109,5

0С.

![]() =743

кг/м3;

=743

кг/м3;

![]() = 787 кг/м3

= 787 кг/м3

![]() кг/м3

.

кг/м3

.

Подставим вычисленные значения в формулу (34):

м.

м.

Стандартный диаметр

штуцера

![]() =

25 мм.

=

25 мм.

4.1.2 Штуцер для вывода паров дистиллята

.

(35)

.

(35)

V = G/ρп;

ρп

=2,89 при температуре

![]() =1090С.

=1090С.

G = GD/(R+1) ; G= 0,185/5 = 0,037 кг/с;

V = 0,037/2,89= 0,013 кг/с;

V= 0,013/2,89= 0,004 м3/с;

Подставим

вычисленные значения в формулу (35):

Подставим

вычисленные значения в формулу (35):

![]() .

.

Стандартный диаметр

штуцера

![]() =

25 мм.

=

25 мм.

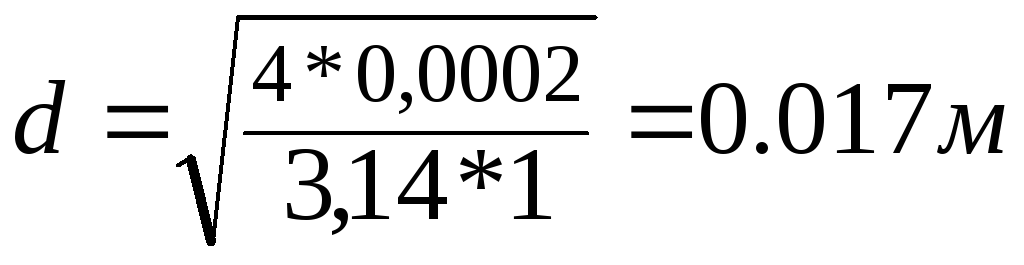

4.1.3 Штуцер для ввода флегмы

![]() при температуре

при температуре

![]() =108

0С.

=108

0С.

![]() =745

кг/м3;

=745

кг/м3;

![]() =788 кг/м3

;

=788 кг/м3

;![]() = 747 кг/м3

.

= 747 кг/м3

.

V = G/ρ; V= 0,185/747=0,0002 м3/с;

Подставим вычисленные значения в формулу (34):

.

.

Стандартный диаметр штуцера d= 20 мм.

4.1.4 Штуцер для вывода кубового остатка

![]() при температуре

при температуре

![]() =143

0С.

=143

0С.

V = G/ρ; V= 0,19/755=0,0003 м3/с;

![]() =717

кг/м3;

=717

кг/м3;

![]() = 755 кг/м3

;

= 755 кг/м3

;

![]() = 755 кг/м3

.

= 755 кг/м3

.

Подставим вычисленные значения в формулу (34):

.

.

Стандартный диаметр

штуцера

![]() =20

мм.

=20

мм.

4.1.5

Штуцер для ввода паров кубового остатка

4.1.5

Штуцер для ввода паров кубового остатка

ρп

= 2,56 кг/м3

при температуре

![]() =131

0С.

=131

0С.

V = G/ρ; V= 0,19/2,56=0,076 кг/с;

V=0,03 м3/с;

Подставим вычисленные значения в формулу (35):

Стандартный диаметр

штуцера

![]() =

65 мм.

=

65 мм.

4 .2

Выбор конструкционного материала

.2

Выбор конструкционного материала

Специфические условия эксплуатации химического оборудования, характеризуемые широким диапазоном давлений и температур при агрессивном воздействии среды, определяют следующие основные требования к конструкционным материалам:

- высокая химическая и коррозионная стойкость материалов в агрессивных средах при рабочих параметрах;

- высокая механическая прочность при заданных рабочих давлениях, температуре и дополнительных нагрузках, возникающих при гидравлических испытаниях и в период эксплуатации аппаратов;

- хорошая свариваемость материалов с обеспечением высоких механических свойств сварных соединений;

- низкая стоимость и недефицитность материалов.

Смесь изобутанол-о-ксилол агрессивна и обладает коррозионным действием, поэтому материал деталей колонны, соприкасающихся с разделяемыми жидкостями, целесообразно изготовлять из стали Х18Н10Т.