Раскисление комплексными сплавами

При раскислении кремнием, а также кремнием и марганцем совместно образование первичных грубых, в значительной степени снижающих качество стали силикатных включений предотвращается в том случае, если сталь до осаждающего раскисления подвергается раскислению углеродом под вакуумом. При раскислении алюминием предварительное раскисление углеродом под вакуумом не приводит к желаемой цели. Выделившиеся из металлического расплава частички глинозема под влиянием турбулентных потоков, развивающихся, например, при выпуске, большей частью объединяются в агломераты, которые быстро удаляются. Однако процесс укрупнения охватывает не все частички: с понижением концентрации частичек вероятность их столкновения и соответственно образования способных к удалению агломератов уменьшается. Мелкие частички глинозема, оставшиеся в расплаве, могут при разливке стали в изложницы в силу возникших при этом мощных турбулентных потоков объединиться в крупные включения и остаться в теле слитка. Например, они захватываются растущими от края слитка к центру дендритами или уносятся подающими кристаллами стали в донную часть слитка, даже если они и достигли головной части. В готовой стали такие включения проявляются как местные скопления. Из-за высоких значений межфазного натяжения этот процесс несравненно более сильно выражен, чем при коагуляции, например, жидких силикатных включений. Поэтому при раскислении алюминием задача заключается в том, чтобы до начала разливки удалить из металла мелкие включения глинозема. Для этого необходимо создать интенсивные турбулентные потоки, т.е. получить высокие значения диссипации энергии, или уменьшить межфазное натяжение включений на границе с металлом, введя другие элементы-раскислители. В связи с этой второй возможностью возникает вопрос, можно ли за счет комбинации различных раскислителей получить сталь более высокой чистоты и лучших свойств, чем при раскислении одним элементом.

Комбинация кремния, марганца и алюминия

Кремний и марганец

Согласно данным лабораторных исследований в индукционной печи [83, 85] , общее содержание кислорода (при начальном содержании 0,10-0,11%) после добавки сплавов кремния с марганцем снижалось тем быстрее, чём выше отношение концентраций марганца и кремния в плавочном анализе. Параллельно этому отношению изменялся размер включений и скорость их удаления.

Следует учесть, что при раскислении марганцем и кремнием в процессе кристаллизации (при понижении температуры металла вплоть до начала затвердевания) происходит выделение вторичных продуктов раскисления. Чем позднее произойдет выделение включений, тем меньше остается времени для их удаления.

По данным [108] после обработки силикокальцием предварительно раскисленной алюминием стали основная масса неметаллических включений (более 90% с размером части менее 10 мкм) имеет состав, %: 39 Al2O3, 26% CaO, 19 CaS, 4 MgO и1.7 SiO2 . После горячей пластической деформации они сохраняют глобулярную форму. При НРС эти включения даже при содержании алюминия более 0,02% не способствуют зарастанию стаканов-дозаторов промковшей.

Включения глинозема приобретают полностью глобулярную форму при введении в сталь более 0,8 кг Са/т стали [129].

С ростом содержания марганца и снижением содержания кремния загрязненность стали крупными включениями повышается (рис. 44).

Снижение числа крупных включений с ростом концентрации углерода объясняется уменьшением содержания кислорода. Снижение числа крупных включений при повышении содержания растворенного алюминия связано с тем, что параллельно этому во включениях понижается содержание марганцовистых силикатов и растет доля глинозема; твердые включения глинозема или включения, богатые глиноземом, удаляются быстрее, чем жидкие силикаты марганца.

Большие концентрации алюминия в стали запрещены из-за опасности зарастания стаканов-дозаторов. Считают, что остаточное содержание алюминия в металле не должно превышать 0,005%.

Кремний и алюминий

В таблице 2.1 по данным исследований Е. Плеккингера и Р. Розеггера [45]

Как следует из представленных данных, что загрязненность стали неметаллическими включениями, а также содержание суммарного кислорода меньше в том случае, если металл раскисляли только одним алюминием или в виде сплава Al-Si, в котором много алюминия. Включения имели диаметр ~ 5 мкм и содержали 67 % Аl2О3 и 28 % SiO2, т.е. по своему составу согласно диаграммы состояния SiO2 - Аl2О3 соответствовали корунду и муллиту (3 Аl2О3·2 SiO2). Температура их плавления составляла около 1840°С, поэтому эти частички находились в расплавленной стали в твердом состоянии.

Следует ожидать, что они (а это подтвердилось экспериментально) с точки зрения процесса удаления ведут себя подобно глинозему. Однако в тех случаях, когда в комплексном сплаве нельзя иметь высокое отношение концентрации алюминия и кремния, чтобы продукты раскисления были в твердом виде. Алюминий и кремний необходимо вводить в сталь раздельно. При этом растворенный кислород связывается вначале алюминием, а затем вводится кремний.

Как показали результаты исследований при раскислении стали силикоалюминием с содержанием алюминия 40%, а также при раздельном раскислении вначале кремнием, а затем алюминием, загрязненность оксидными включениями проб металла была не достаточно равномерной. В ней присутствовали крупные включения переменного состава с размером частиц от 25 до 125 мкм.

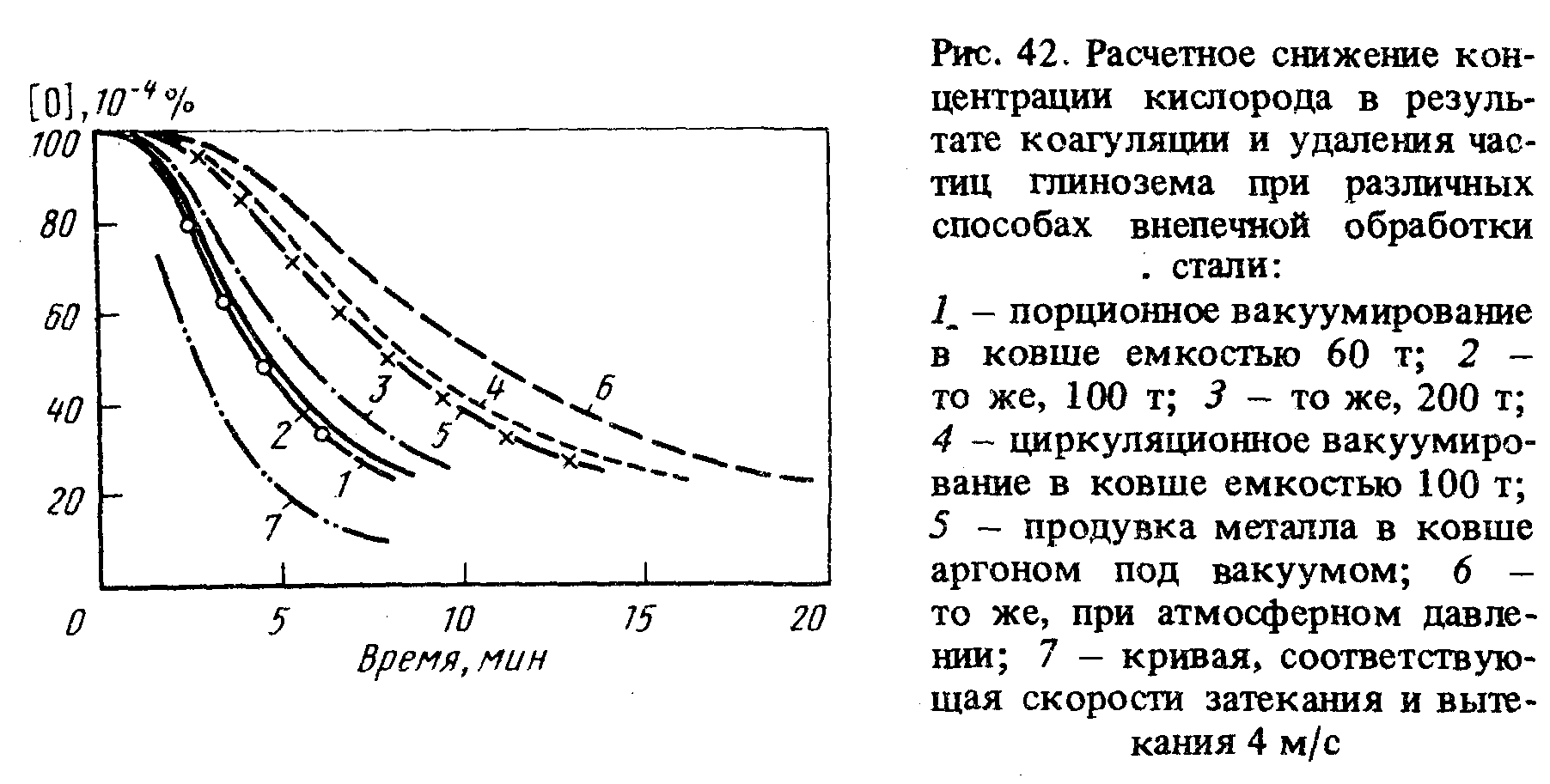

Для их удаления целесообразно использовать турбулентное перемешивание.(см. рис. 42).

Благодаря которому происходят коагуляция (слипание при встрече в конвективном потоке) обогащённых кремнезёмом неметаллических включений и удаление крупных частиц глинозема.

На рисунке 47 представлена диаграмма Si-Al-O.

|

Таблиц 2.1. Средний состав и размер неметаллических включений в стали раскисленной раздельно или совместно кремнием и (или) алюминием |

|||||||||

|

Присадка раскислителя в ковш, кг/т |

Состав включений в литых пробах, % |

Содержание включений, % |

Содержание общего кислорода, % |

Вид включений в литых пробах |

Размер включений |

||||

|

Si |

Al |

SiO2 |

Al2O3 |

FeO |

MnO |

В слитке **/В ковше* |

В слитке**/В ковше* |

||

|

2,3 |

- |

64 |

11 |

4 |

20 |

0,48/0,054 |

0,038/0,037 |

В момент возникновения включения были жидкими. Частично слились в большие капли. В центре состоят из тёмных металлических оксидов, окруженных безцветным стеклом из кремнезёма. |

Наибольший размер в литых пробах >1мм |

|

2,2 |

0,35 |

54 |

24 |

2 |

16 |

0,076/0,025 |

0,036/0,026 |

Более или менее однородные, богатые глинозёмом стекла. |

>1мм |

|

2,2 |

2,0 |

28 |

67 |

2,6 |

- |

0,034/0,012 |

0,012/0,005 |

Небольшие, часто круглые включения, которые частично объединились в более крупные образования. |

~5мм |

|

- |

4,5 |

4 |

92 |

2,6 |

- |

0,015/0,018 |

0,009/0,006 |

Мелкие включения имеющие преимущественно каплевидную форму; включения склонны к слиянию. |

~3мм |

*Промежуточный ковш. ** Среднее значение из 5 слитков

По данным японских исследователей [92] мощные турбулентные потоки металла, вызванные вакуумированием, приводят к тому, что при кратности обработки 6-7 суммарная концентрация кислорода снижается до 0,0030—0,0080 %.

Результаты раскисления стали по варианту В (присадка кремния плюс 0,2 кг Аl/т при выпуске) позволяют предположить, что образующиеся при этом преимущественно кристаллы муллита ведут себя при коагуляции примерно так же, как и глинозем (вариант раскисления Г – присадка алюминия). При рас-кислении по варианту Б (присадка только кремния при выпуске) при содержании 1 % Мn и 0,25 % Si в стали происходит образование марганцовистых силикатов (рис. 47); в стали в свободном состоянии остается 0,008—0,009 % кислорода. Этот растворенный кислород при вакуумной обработке легко понижается до 0,005 - 0,006 %, что предопределяет уже не коагуляцию, а растворение силикатов марганца.

Следует отметить, что при вакуумной обработке нераскисленной стали, т.е. при раскислении только углеродом под вакуумом по варианту А, суммарное содержание кислорода после кратности обработки стали 6-7 устанавливается точно так же на уровне 0,0030— 0,0080 %.

Алюминий и марганец

При раскислении алюминием даже в четко определенных условиях проведения лабораторных экспериментов получают различный ход кинетических кривых раскисления. По мнению Е. Ферстер и Г. Рихтер [93] это явление связано с происхождением алюминия и особенно с образованием на поверхности алюминия тугоплавкой оксидной пленки между расплавом. Оболочка из глинозема, покрывающая алюминий при его окислении, является столь прочной, что в ней, например при плавлении гранул алюминия в окислительных условиях, жидкий алюминий удерживается, как в чехле.

Окисная пленка глинозема препятствует равномерному распределению алюминия в расплаве и взаимодействию с растворенным кислородом. Наличием таких пленок глинозема объясняется тот факт, что гранулы алюминия растворяются в стальном расплаве хуже, чем, например, ферросилиций при равных размерах кусков. При этом следует учитывать хорошую теплопроводность алюминия: в зависимости от температуры металла вокруг алюминия может образоваться слой затвердевшей стали, который будет замедлять процесс растворения алюминия.

Образование тугоплавкой плёнки глинозема на поверхности алюминия может быть уменьшено за счёт легирования другими элементами. В работе [95] исследовали раскисление стали сплавом марганец-алюминий с содержанием 25—30 % А1. Исследования проводили на большом массиве металла (более 10 тыс.т) трубной и автолистовой стали. Металл, раскисльнный сплавом марганец-алюминий, по сравнению с обычным (раскисленным в ковше – только алюминием) имел более равномерный состав и высокую степень чистоты по неметаллическим включениям, а также более высокую и однотипную деформируемость. Сплав марганец — алюминий оказался более предпочтительным по сравнению со сплавом ферроалюминий, так как при этом одновременно в сталь вводится обычно необходимый марганец.