- •Введение

- •1 История применения алюминиевых конструкций в строительстве

- •2 Проектирование алюминиевых конструкций. Общие указания

- •3 Алюминиевые сплавы строительного назначения. Общие сведения

- •3.1 Классификация

- •3.2 Основные физико-механические свойства

- •3.3 Сортаменты

- •4 Средства соединения элементов алюминиевых конструкций

- •4.1 Классификация

- •4.1.1 Сварочные соединения

- •4.1.2 Заклепочные соединения

- •4.1.3 Болтовые соединения

- •4.1.4 Клеевые соединения

- •5 Алюминиевые конструкции в современном строительстве

- •5.1 Классификация строительных алюминиевых конструкций

- •5.2 Современные алюминиевые конструкции

- •5.2.1 Алюминиевые светопрозрачные конструкции

- •5.2.2 Алюминиевые двери

- •5.2.3 Алюминиевые окна

- •5.2.4 Алюминиевые перегородки

- •5.2.5 Витражные конструкции

- •5.2.6 Алюминиевый профиль: балконы и лоджии

- •5.2.7 Фасадные алюминиевые конструкции

- •5.2.8 Мосты

- •5.3 Преимущества современных алюминиевых конструкций

- •Список литературы:

4.1.1 Сварочные соединения

Газовая

сварка.

Ацетилено - кислородным пламенем

расплавляется присадочная проволока,

толщина которой зависит от толщины

свариваемых листов. Кромки листов

обрабатывают под V-образный

и Х-образный шов.(рис. 3) Термическая

обработка после сварки восстанавливает

первоначальную прочность шва на 70-80% от

прочности основного металла. Этот способ

нельзя применить для сварки крупных

элементов строительных конструкций

из-за невозможности их термической

обработки вследствие малых размеров

закалочной ванны.

Сварка алюминиевых конструкций. Рис.3

Электросварка. Дуговую сварку электродами с обмазкой выполняют или металлическими электродами, или угольными. Во втором случае следует применять кроме флюсов, еще и присадочные прутки из основного сплава. Эта сварка может быть ручной и автоматической.Ручная или электродуговая сварка благодаря несложности оборудования и разработке эффективных типов обмазок электродов применяется при изготовлении алюминиевых конструкций, особенно на укрупнительной сборке в условиях монтажной площадки.

Аргонно-дуговая сварка является наиболее распространенным видом сварки элементов конструкций из алюминиевых сплавов. Сварка ведется в атмосфере аргона неплавящимся(вольфрамовым) электродом с применением присадочного металла или плавящимся электродом(фиг. 5). Перед сваркой грязь и жир удаляют растворителем, а пленку окиси алюминия снимают металлической щеткой или химическим способом (травлением).

Контактная электросварка (точечная или роликовая) применяется для сварки тонколистовых конструкций. Листы очищают от окисной пленки и сваривают охлаждаемым водой медными электродами при давлении на них до 15 кГ/мм^2. Прочность соединения, выполненного контактной сваркой, составляет не менее 90 % от прочности основного металла.

Автоматическая сварка полуоткрытой дугой по слою флюса позволяет сваривать металл толщиной 12-35 мм двусторонними швами и толщиной 4-12 мм – односторонними. По физико-механическим свойствам односторонние швы практически не уступают двусторонним. По производительности сварка односторонними швами почти вдвое превышает сварку двусторонними швами.

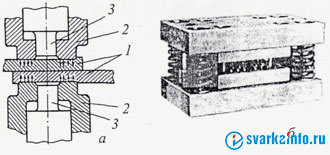

Перспективным является способ холодной сварки алюминиевых сплавов под давлением. Этот способ основан на том, что при высоком давлении хрупкая пленка окисла разрушается и в разрывы устремляются атомы соединяемых элементов. Причем, атомы сближаются настолько, что между ними возникают силы междуатомного взаимодействия. Такой способ сварки уже нашел применение в электротехнике для соединения проводов, а также для точечной сварки листов давлением (рис. 4 ).

Рис. 4. Схема (а) и приспособление (б) для холодной точечной сварки с предварительным обжатием

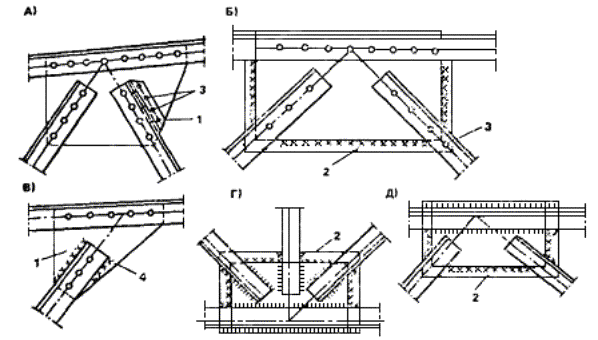

4.1.2 Заклепочные соединения

Постановка алюминиевых заклепок производится в холодном состоянии, что исключает термическое воздействие клепки на основной металл, как это наблюдается при наложении сварных швов. Поэтому заклепочные соединения являются основным видом соединения для высокопрочных термически упрочненных алюминиевых сплавов. (Рис. 5)

Ограничением применения обычных заклепок может служить то, что при больших диаметрах для образования полукруглых головок требуется значительное давление скобы. Например, при диаметре заклепки 20 мм требуется давление 85 тонн. (Обычно скобы, имеющиеся на наших заводах, могут развивать давление до 60 тонн).

Для уменьшения требуемого давления прибегают к изменению формы головки заклепки.

Другим недостатком холодной клепки является необходимость применять клепальные скобы, что не всегда удается осуществить, например, на монтаже.

В отличие от стальных заклепок, которые ставятся в горячем состоянии, здесь при изготовлении требуется соблюдать меньшие зазоры между стержнем непоставленной заклепки и стенкой отверстия - от 0,1 до 0,4 мм для обеспечения хорошего заполнения отверстия.

Алюминиевые заклепки имеют малую прочность на отрыв головок, поэтому следует конструировать соединения так, чтобы заклепки не воспринимали растяжение. Если этого нельзя избежать, то рациональнее применить стальные болты. При конструировании необходимо учитывать, что связующие заклепки, расстанавливаемые исходя из требований местной устойчивости, размещаются несколько чаще, чем заклепки в стальных конструкциях, а именно: на расстоянии 7 диаметров заклепок или 12 толщин листа. Минимальные расстояния между заклепками и расстояния от края листа принимаются такими же, как в стальных конструкциях.

Рисунок 5. Заклепочные соединения