2. Практическая часть

2.1. Автоматизированная система управления торможением (с пневмоприводом).

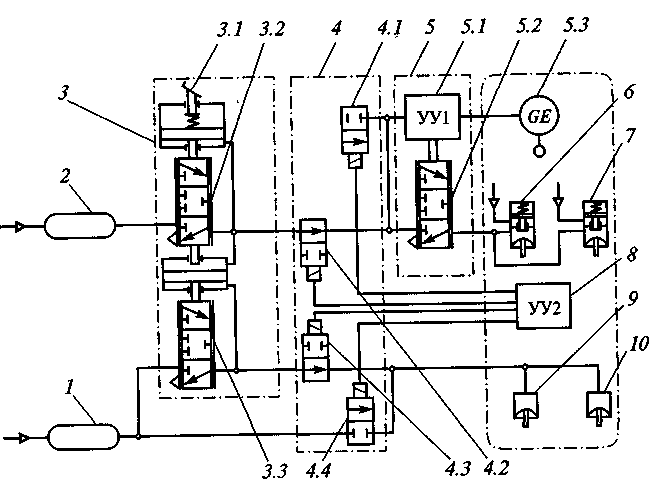

Принципиальная схема автоматизированной системы управления торможением колес с пневматическим приводом представлена на рис. 6. Приведенная система управления торможением автомобиля имеет три уровня управления: 1) непосредственный от тормозного крана; 2) от локального регулятора тормозных сил; 3) от центрального устройства управления.

Для повышения надежности работы в системе используются два контура с раздельным питанием от двух источников 1, 2. Из ресиверов 1, 2 воздух подается в двухсекционный тормозной кран 3. При нажатии водителем на педаль 3.1 срабатывает верхняя секция 3.2 крана, через которую сжатый воздух поступает в контур задних тормозных механизмов. Повышение давления в верхней секции 3.2 крана заставляет сработать нижнюю секцию 3.3, которая подает сжатый воздух в контур передних тормозных механизмов. В переднем контуре воздух в тормозные камеры 9, 10 поступает через переключатель вида работы 4. В задний контур воздух подается в поршневые тормозные камеры 6, 7 через переключатель 4 и клапан 5.2 регулятора тормозных сил 5. Регулятор служит для автоматического регулирования силы торможения в зависимости от нагрузки на заднюю ось. Нагрузка приводит к изменению положения кузова или рамы автомобиля относительно заднего моста. Это перемещение воспринимается упругим чувствительным элементом датчика 5.3 (СЕ). Один конец упругого чувствительного элемента связан с поршнем ограничителя, а второй — с задним мостом. По сигналу с датчика устройство управления 5.1 (УУ1) управляет клапаном 5.2, внося коррекцию в закон управления тормозными силами, что приводит к повышению эффективности торможения. В автоматическом режиме управление осуществляется от устройства управления 8 (УУ2). Изменение режима работы производится с помощью переключателя 4, содержащего четыре «электромагнитных клапана, из которых 4.2 и 4.3 — нормально открыты, 4.1 и 4.4 — нормально закрыты. При торможении по I командам от УУ2 ЭМК 4.2 и 4.4 закрываются, отсоединяя тормозной кран от контуров питания, и открываются ЭМК 4.1 и 4.3, пропуская сжатый воздух из ресиверов 1, 2 в контуры питания, минуя тормозной кран 3. При автоматическом управлении используется широтно-импульсная модуляция и давление в тормозных камерах регулируется путем изменения длительности включения клапанов. По окончании торможения ЭМК 4.1 и 4.4 закрываются, а ЭМК 4.2 и 4.3 открываются и воздух из контуров питания сбрасывается в атмосферу через тормозной кран 3. Такая система соответствует концепции минимального изменения конструкции действующих систем торможения. Однако для ее реализации требуются ЭМК с большим проходным сечением, которые имеют небольшое быстродействие и требуют больших токов для переключения.

Рис. 6. Принципиальная схема автоматизированной системы управления торможением колес с пневмоприводом.

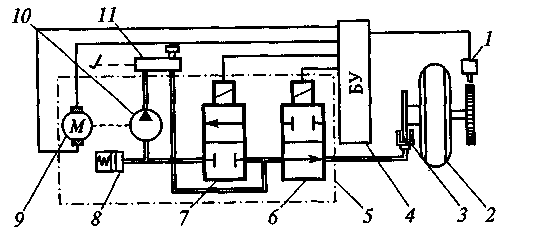

2.2. Принципиальная схема абс с гидравлическим приводом

Принципиальная схема АБС с гидравлическим приводом тормозных механизмов приведена на рис. 7. На колесе 2 устанавливаются индукционный датчик 1 угловой скорости и тормозной механизм 3. Сигналы с датчика поступают на блок управления 4. Он выполняет функции преобразователя частота—код, УУиОИ и; выходных усилителей мощности для управления ЭМК. Информация в блоке управления обрабатывается по заданным алгоритмам и на выходе представляется в виде двухуровневых импульсных сигналов с широтно-импульсной модуляцией. При приближении угловой скорости колеса к минимальной (заданной уставкой для заданной начальной скорости, т.е. когда колесо начинает блокироваться, команды с блока управления 4 подаются на модулятор 5. Модулятор преобразует род энергии носителя информативного параметра (электрического в гидравлический) и является электрогидравлическим преобразователем. Модулятор содержит два ЭМК: впускной 6, который открывает магистрали от главного цилиндра 11 и жидкость под давлением поступает к тормозному цилиндру, когда надо увеличить тормозное усилие; выпускной 7, позволяющий жидкости уйти в гидроаккумулятор 8, когда тормозное усилие надо уменьшить. Жидкость из гидроаккумулятора насосом 10 с электроприводом 9 перекачивается в главный цилиндр, создавая требуемое давление в магистрали питания.

Производительность современных контроллеров, особенно на базе микропроцессоров, достаточно велика, что позволяет возложить на них ряд сервисных функций. Они организуют контроль исправности элементов АБС, отключают АБС в случае ее неисправности, переводят систему в режим обычного торможения с оповещением водителя об отключении АБС.

Рис. 7. Принципиальная схема АБС с гидравлическим приводом тормозных механизмов