- •Журавлев м.В.

- •1. Методические указания к выполнению курсовой работы

- •1.1. Расчет основного оборудования землесоса

- •9. Руслоочистительные снаряды. Скалодробительные снаряды. Тралы.

- •5. Краковский и.И. Суда технического флота. – л.: Судостроение,

- •2.3. Вопросы к зачету

- •Содержание

- •1. Методичекские указания к выполнению курсовой работы.................. 4

- •2. Методические рекомендации по изучению дисциплины ................... 37

- •Технический флот Учебно-методическое пособие по выполнению курсовой работы

1.1. Расчет основного оборудования землесоса

Исходные данные: производительность землесоса по грунту

Г

LПЛ

(м); рас-

ходная консистенция смеси по грунту с порами P (%); грунт – песок.

3

Требуется определить: расход водогрунтовой смеси

QСМ (м /ч); диа-

метры напорного DН

и всасывающего грунтопроводов

DВС (м); потребный

5

напор, развиваемый насосом при работе землесоса на смеси

H СМ (м); ос-

новные размеры грунтового насоса; мощность главного двигателя

N СМ (кВт).

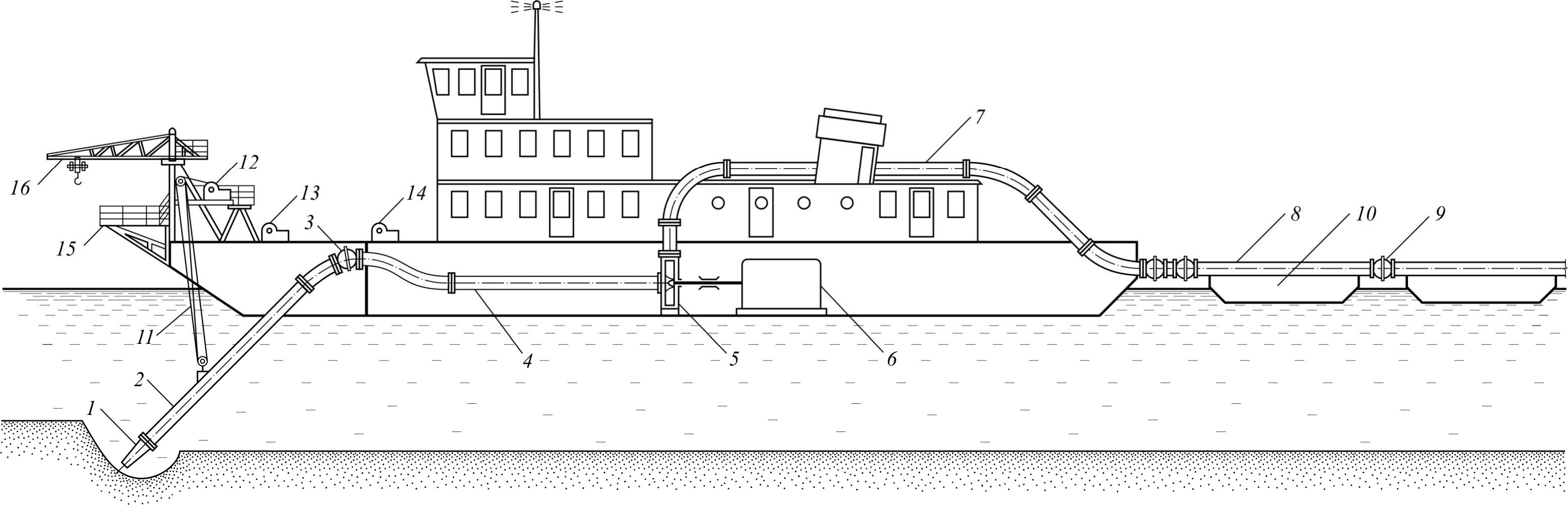

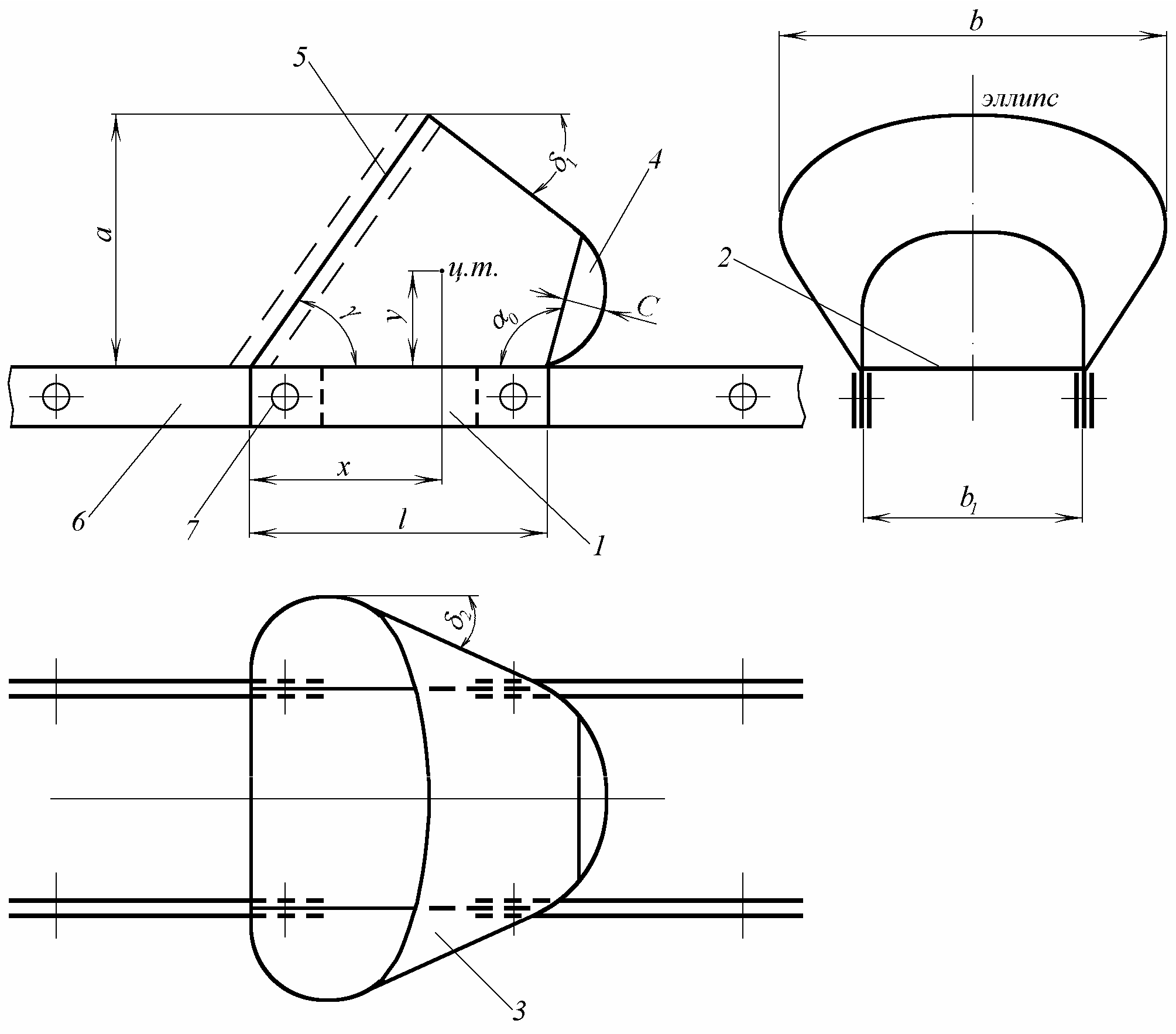

На землесосах используется гидравлический способ отделения грун- та от дна и его отвода по трубопроводам к месту отвала. Схема устройства речного землесоса приведена на рис. 1, 2.

Корпус речного землесоса – простых грубых обводов, имеет вырез (прорезь) для размещения в нем всасывающей трубы с охватывающей ее рамой. Главным рабочим органом землесоса является грунтовый насос центробежного типа, обеспечивающий всасывание водогрунтовой смеси и ее перемещение по грунтопроводам. Насос приводится в действие главным двигателем землесоса.

Входная часть насоса соединена со всасывающем грунтопроводом, а выходная – с напорным грунтопроводом. Основную часть всасывающего трубопровода составляет наклонная всасывающая труба, поворачиваю- щаяся в вертикальной плоскости. Она через гибкое соединение сообщается с корпусным всасывающим трубопроводом, присоединенным к грунтово- му насосу. На конце всасывающей трубы расположен всасывающий нако- нечник (грунтоприемник). Подъем и опускание наклонной всасывающей трубы на необходимую глубину осуществляется при помощи рамоподъем- ного устройства.

Напорный грунтопровод состоит из корпусной и плавучей части. К насосу присоединяется вертикально расположенный патрубок, за кото- рым находится имеющее большой радиус кривизны колено, направляю- щее водогрунтовую смесь (гидросмесь) в горизонтально расположенный участок корпусного грунтопровода. Этот участок размещается на крыше верхней надстройки землесоса.

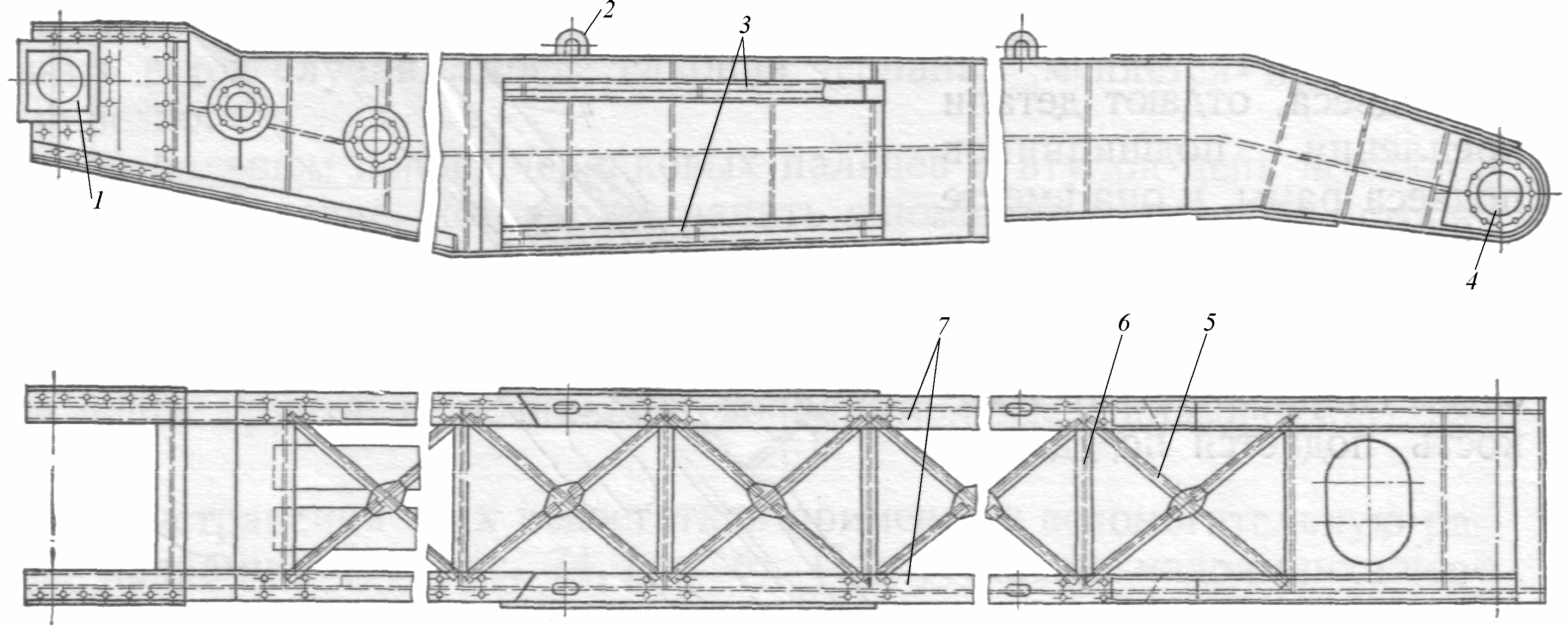

Рис. 1. Схема землесоса: 1 – всасывающий грунтоприемник; 2 – всасывающая труба; 3 – гибкое соединение; 4 – корпусная часть всасывающего грун-

топровода; 5 – грунтовый насос; 6 – главный двигатель; 7 – корпусная часть напорного грунтопровода; 8 – плавучая часть напорного грунтопровода

(рефулер); 9 – гибкое соединение звеньев рефулера; 10 – понтон; 11 – рамоподъемное устройство; 12 – рамоподъемная лебедка; 13 – передняя стано- вая лебедка; 14 – передняя боковая лебедка; 15 – промерный мостик; 16 – кран-балка для монтажных работ

Рис. 2. Общий вид землесоса (а) и плавучего грунтопровода (б)

В кормовой части снаряда гидросмесь через два колена и наклонно расположенный грунтопровод, спускается вниз, к месту присоединения плавучего грунтопровода. С напорным корпусным грунтопроводом плаву- чий трубопровод соединен при помощи двух шаровых соединений. Такое соединение обеспечивает необходимую степень подвижности, как в гори- зонтальной плоскости, так и в вертикальной, когда землесос по мере рас- ходования топлива начинает “всплывать” по отношению к плавучей части напорного грунтопровода.

Плавучий грунтопровод (рефулер) расположен на понтонах и его от- дельные звенья (трубы) соединяются между собой при помощи гибких со- единений. Понтон представляет собой два жестко соединенных вместе по-

плавка. Последний понтон рефулера, называемый концевым, оборудован

двумя якорями, тросами и лебедками. Якоря и тросы служат для удержа- ния понтона на месте отвала грунта, для спуска понтона по течению, а также для перемещения понтона в стороны от оси отвала.

Принцип работы землесоса по извлечению и отводу грунта состоит в следующем. Грунтовый насос заливается водой и приводится в действие главным двигателем. С помощью рамоподъемного устройства всасываю- щая труба заглубляется в грунт. При работе заполненного водой насоса во всасывающей трубе создается вакуум (давление ниже атмосферного). Над грунтоприемником действует атмосферное давление и давление столба во- ды, соответствующее глубине опускания грунтоприемника. Под действием разницы давлений вода, находящаяся перед грунтоприемником, начинает входить в него с определенной скоростью. Подтекающая к приемнику во- да захватывает и увлекает за собой частицы грунта. Смесь частиц грунта с водой (гидросмесь) перемещается по всасывающему грунтопроводу к насосу. В насосе гидросмесь попадает на вращающиеся лопасти рабочего колеса и отбрасывается в начало корпусной части напорного грунтопро- вода, где создается повышенное (выше атмосферного) давление. Около выходного отверстия плавучего рефулера давление равно атмосферному. Под действием разницы давлений гидросмесь движется по напорному грунтопроводу к месту отвала грунта.

СМ

Производительность землесоса по гидросмеси производительность земснаряда по пористому грунту

стью

Q (м3/ч) связана с

Г

QСМ

100

P

QГ , (1)

где: Р – консистенция пористого грунта (содержание грунта в гидросмеси), %.

Насыщение 15–18% считается удовлетворительным при разработке

песчаных грунтов и 10–12% – при разработке тяжелых грунтов, требую- щих предварительного рыхления.

При проектировании землесосов расходная консистенция смеси по пористому грунту принимается равной P =15 % . Отсюда производитель-

3

ность землесоса по гидросмеси (расход смеси)

формуле

QСМ (м /ч) находится по

QСМ

QГ

0,15

(2)

Необходимая площадь поперечного сечения напорного трубопрово-

D 2

да Н

(м2) находится из уравнения неразрывности:

Н 4

QСМ

3600VСМ Н , (3)

где: VСМ

– средняя скорость движения гидросмеси в напорном трубопроводе, м/с.

Отсюда диаметр напорного грунтопровода DН

формуле

(м) определяется по

DН

QСМ

900VСМ

900VСМ

(4)

При определении диаметра напорного трубопровода DН

исходят из

условия равенства скорости движения гидросмеси VСМ

критической скоро-

сти гидротранспорта VКР , т.е. средней скорости движения смеси, при кото-

рой начинается выпадение частиц грунта из потока гидросмеси.

Ориентировочное значение критической скорости

VКР (м/с) при кон-

систенции P =15 % определяется по эмпирической формуле

VКР

VКР

7 100QГ

(5)

В последующих расчетах технологии гидротранспорта значение кри-

тической скорости

VКР

уточняется с учетом принятого значения DН и

крупности частиц грунта.

Формула для диаметра DН

(м) имеет вид

DН

QСМ

900VКР

900VКР

(6)

Полученное значение округляется до ближайшего стандартного значе-

ния из следующего перечня по ГОСТ: 250, 300, 350, 400, 450, 500, 600,

700, 800, 900, 1000 мм.

В дальнейших расчетах скорости движения смеси вычисляются при-

менительно к выбранному стандартному значению

DН .

Диаметр всасывающего трубопровода

DВС

(м) принимается обычно

на 10% больше диаметра напорного трубопровода

DВС

1,1DН

(7)

Увеличением диаметра

DВС

достигается уменьшение скорости гидро-

смеси во всасывающем трубопроводе с целью предотвращения развития

кавитации в насосе и снижения потерь энергии на трение в самом трубо- проводе.

1.1.2. Определение напора, развиваемого насосом

Полный напор, развиваемый грунтовым насосом при работе на гидро-

смеси воде

H СМ , м, или, что при установившемся режиме работы то же

самое, полный напор, расходуемый в трубопроводах землесоса, определя-

ется равенством

H СМ

H Нсм H ВСсм , (8)

где: H Нсм

H ВСсм

– суммарные затраты энергии (потери напора) в напорном трубопроводе при работе на смеси, м;

– суммарные затраты энергии во всасывающем трубопроводе, м.

Суммарные затраты энергии в напорном трубопроводе при работе на

смеси складываются из трех частей: потерь энергии на трение по длине, потерь энергии в местных сопротивлениях и работы по подъему смеси от

оси насоса до центра выходного отверстия грунтопровода

H Нсм

Д

hМ

К

Н

см

hД – потери энергии по длине при работе на воде, м;

hМ – местные потери при работе на воде, м;

hК – возвышение центра выходного отверстия трубопровода над осью насоса

(геодезический подъем), м.

При проектировании землесосов, чтобы иметь запас в мощности

двигателя, напор, вычисляется при наибольшей встречающейся в практике

расходной консистенции пористого грунта

P 25%. Этой консистенции

смеси при отношении

VКР /VСМ

0,5 отвечает относительная плотность

см

/ 1,3. Последнюю величину используют в расчетах напора.

Высота подъема hК

порного трубопровода.

составляет 0,5–1,5 м, возрастая с диаметром на-

Потери энергии по длине при работе на воде определяются по фор-

муле Дарси

V 2 L

h Н Н

Д 2g D

, (10)

где

VН

QСМ

Н

Н

– средняя скорость движения смеси в напорном трубопроводе;

– коэффициент гидравлического трения;

LН – длина напорного трубопровода.

Внутренняя поверхность грунтопроводов землесоса отшлифована песком, и стальные трубы для перекачивания гидросмеси можно считать гидравлически гладкими. В режиме гладкостенного сопротивления для оп-

ределения коэффициента гидравлического трения можно воспользовать-

ся формулой

0,31

lg Re 12

, (11)

где

Re VН DН

– число Рейнольдса (где =1,3×10–6 м2/с – кинематический коэффи- циент вязкости воды при температуре воды 10ОС).

При вычислениях значения коэффициента определяют с точно-

стью до четырех значащих цифр.

Длина напорного грунтопровода представляет собой сумму длин его

корпусной LК

и плавучей

LПЛ частей

LН LПЛ

LК

(12)

Длина плавучей части указана в задании, а длина корпусной части

принимается от 15 до 40 м, возрастая при увеличении производительности землесоса от 150 до 2500 м3/ч.

Местные сопротивления в напорном трубопроводе создаются тремя изгибами в корпусной части, шаровыми соединениями плавучей части и сопротивлением на выходе из трубопровода. Местные потери в грунтопро-

воде находятся из выражения

2

VН

вых

, (13)

Н 2 g К

где =0,5–0,7 – сумма коэффициентов местных сопротивлений в корпусной части

К

трубопровода;

nш – число шаровых соединений плавучей части грунтопровода;

ш

вых

Число шаровых соединений зависит от длины плавучей части грун-

топровода

LПЛ , длины звена трубопровода lС

и определяется по формуле

n LПЛ 1

ш l

(14)

Длина звена lС

С

(м) плавучей части напорного грунтопровода опреде-

ляется по эмпирическому соотношению

lС 10DН 2

(15)

Полный напор, расходуемый в напорном грунтопроводе при работе

на гидросмеси, получается равным

V 2 L

H Нсм

2 g D

nш ш

вых hК . (15)

см Н Н

Н К

Напор, расходуемый во всасывающем грунтопроводе при работе на

смеси, складывается из следующих частей: 1) потерь энергии на трение по длине; 2) местных потерь энергии; 3) работы по подъему твердых частиц от дна до свободной поверхности; 4) работы по подъему смеси от свобод- ной поверхности до оси насоса.

Суммарные потери энергии во всасывающем грунтопроводе при ра-

боте на смеси определяются выражением

см

см

H ВСсм

hД

hМ

ВС

hц

1TС

hщ , (16)

где

hц – возвышение оси насоса над уровнем воды (принимается в среднем 0,5 м);

TС – глубина опускания всасывающей трубы, принимаемая от 6 до 10 м;

hщ – потери в щели всасывания.

Процесс забора и транспорта грунта создает во всасывающем трубо-

проводе два новых вида затрат энергии, отсутствующих при перекачива- нии воды. Это так называемые потери в щели всасывания, т.е. в стеснен- ном пространстве между зевом приемника и откосом грунта, и затраты энергии на выполнение работы по подъему частиц грунта во всасывающей трубе от приемного отверстия до уровня воды.

Местные потери энергии в щели всасывания при разработке песча-

ных грунтов оцениваются приближенно

hщ =1,0 – 1,5 м.

Работа по подъему твердых частиц от дна до свободной поверхности

осуществляется против избыточного веса частиц и определяется выраже- нием

см

1TC

(17)

Во всасывающем трубопроводе для определения потерь по длине

используются те же зависимости гидравлики

V 2

h ВС

Д 2g

LВС

D

, (18)

где

VВС

QСМ

ВС

LВС

ВС

– скорость смеси во всасывающем трубопроводе, м/с;

– длина всасывающего грунтопровода, которую принимают равной длине корпусной части напорного трубопровода LК .

Коэффициент гидравлического трения вычисляют по формуле

(11), в которой число Рейнольдса Re определяют через скорость

VВС и

диаметр

DВС .

Во всасывающем трубопроводе местных сопротивлений два: прием-

ник с входным отверстием, перекрытым решеткой, и шаровое соединение между наклонной всасывающей трубой и корпусной частью трубопровода.

Местные потери во всасывающем грунтопроводе определяются вы-

ражением

hМ ВС

2

V

2 g вх ш

, (19)

где

0,5 0,6

ш

вх

– коэффициент сопротивления на входе потока в зев приемника;

– коэффициент сопротивления шарового соединения.

Таким образом, полный напор, расходуемый во всасывающем грун- топроводе при работе на смеси, выражается равенством

2

LВС

H ВСсм

2

вх

ш

hц

1TС

hщ . (20)

g

DВС

При бескавитационной работе этот напор не должен превышать 6 – 7

м водяного столба.

Полный напор, расходуемый на перемещение смеси по грунтовому тракту, получается суммированием затрат напора в напорном и всасываю-

щем трубопроводах

H СМ

H Нсм H ВСсм . (21)

Это значение напора используется при определении мощности двига-

теля грунтового насоса.

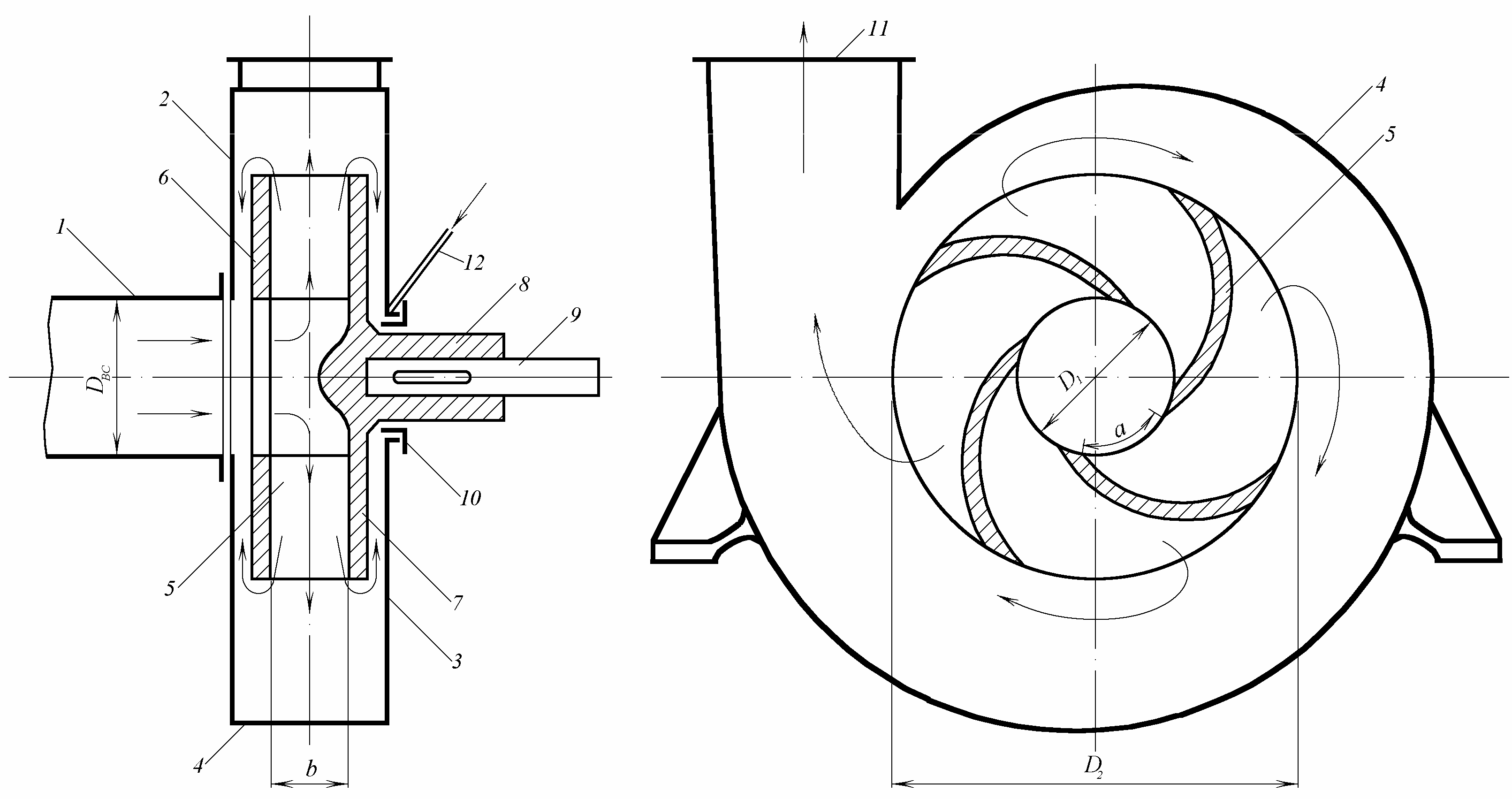

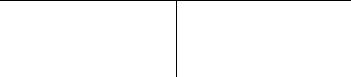

1.1.3. Определение основных размеров грунтового насоса

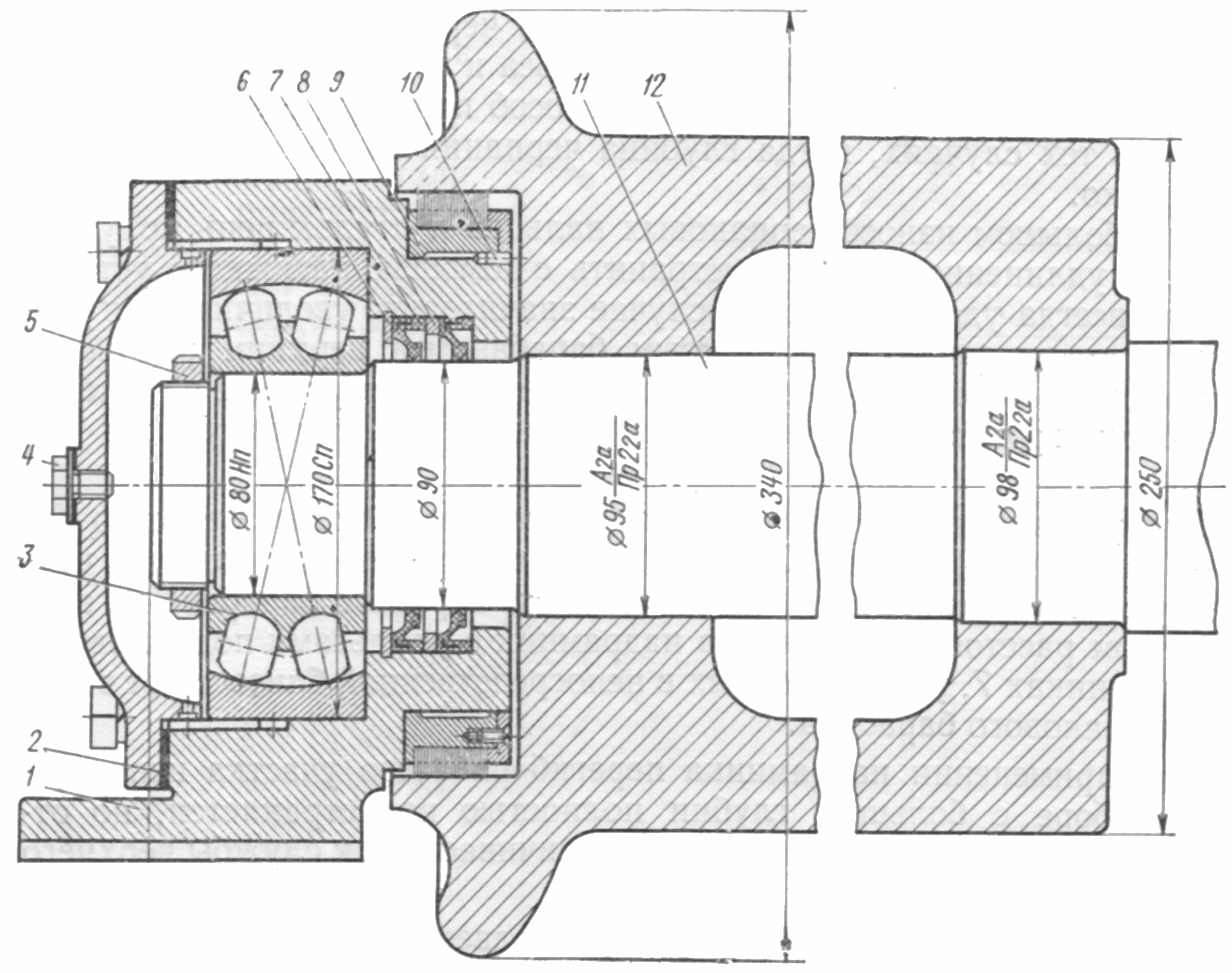

Грунтовыми насосами называют центробежные насосы, предназна- ченные для перекачивания гидросмеси. Они снабжены рабочими колесами закрытого типа. На рис. 2 представлена схема грунтового насоса закрытого типа. Насос состоит из корпуса и рабочего колеса. Корпус насоса имеет улиткообразную часть, создающую отливной канал, и две крышки: перед- нюю со всасывающим приемным патрубком и заднюю с отверстием для вала, на который посажено рабочее колесо. По отливному каналу гидро- смесь направляется к напорному патрубку и далее в напорный грунтопро- вод. Напорный патрубок выполнен в виде диффузора для преобразования кинетической энергии в энергию давления. Из-за сильного износа внут- ренних поверхностей корпуса на внутренних сторонах крышек и улитко- образной части крепятся сменные защитные облицовки из износостойких сплавов.

Рабочее колесо насоса представляет собой стальную отливку, имеющую ступицу, два диска и рабочие лопасти. Лопасти колеса располо- жены между дисками.

Рис. 2. Схема грунтового насоса: 1 – всасывающий грунтопровод; 2 – передняя крышка корпуса; 3 – задняя крышка корпуса; 4 – улит-

кообразная часть корпуса; 5 – рабочие лопасти; 6 – передний диск (кольцо); 7 – задний диск; 8 – ступица; 9 – вал; 10 – сальниковое уп-

лотнение; 11 – напорный патрубок; 12 – трубка промывочного насоса

В переднем диске имеется отверстие, перед которым находится пат- рубок всасывающего трубопровода. Задний диск имеет ступицу, в которую входит вал насоса, вращаемый двигателем. Между неподвижной горлови- ной корпуса насоса и вращающейся в ней ступицей предусматривается сальниковое уплотнение, исключающее появление протечки.

Сальниковое уплотнение ступицы рабочего колеса находится под давлением гидросмеси, стремящейся приникнуть в центральную часть на- соса. Для защиты уплотнения к нему промывочным насосом по трубке по- дают воду под давлением, превышающим напор, развиваемый грунтовым насосом.

Гидросмесь входит в корпус насоса в осевом направлении через кор- пусную часть всасывающего трубопровода, присоединенного к передней крышке корпуса насоса. Далее смесь проходит в межлопаточные про- странства и под действием центробежной силы, возникающей при враще- нии, начинает двигаться вдоль лопастей от центра колеса к его периферии, и поступает в отливной канал. По отливному каналу гидросмесь направля- ется к напорному патрубку и далее в напорный трубопровод.

Основными геометрическими размерами рабочего колеса являются:

внутренний диаметр

D1 (диаметр входного отверстия в переднем диске),

внешний диаметр

D2 (диаметр диска), ширина b лопастей (расстояние

между дисками), расстояние a между лопастями по дуге окружности

входного отверстия. Кроме этих параметров определяют число лопастей Z

рабочего колеса и частоту вращения nK

рабочего колеса.

Число лопастей рабочего колеса определяют по эмпирическому со-

отношению

Z 3 0,0012QГ

с округлением результата до ближайшего целого числа.

(22)

Частоту вращения

nK (об/мин) рабочего колеса определяют, исходя

из опыта эксплуатации существующих землесосов. Ее принимают у земле-

сосов производительностью до 250 м3/ч равной 500 об/мин, а у землесосов производительностью от 350 до 2500 м3/ч – 350 об/мин.

Диаметр

D1 входного отверстия обычно принимается равным диа-

метру

DВС

всасывающего грунтопровода или на 5–10% больше с учетом

стеснения пространства входа выступающей частью ступицы рабочего ко-

леса.

стия

Расстояние a между лопастями по дуге окружности входного отвер-

a K1

D1

Z

(23)

где

K D1 1 Z

1

1

лопастей ( K1 =0,85 при Z =3–4 и

K1 =0,80 при Z =5).

Ширина b лопастей (расстояние между дисками) принимается по

условию проходимости камней округлой формы таким же, как расстояние между лопастями

b a

(24)

Для определения внешнего диаметра

D2 рабочего колеса использу-

ется экспериментально установленная связь между отношением

D2 / D1 и

коэффициентом быстроходности

nS .

Коэффициент быстроходности nS

насоса и вычисляется по формуле

n

является важной характеристикой

Q

n

3,65

K K

n

3,65

K K

(25)

H

СМ

где QK

– расход смеси в рабочем колесе (м3/с)

Расход QK

(м3/с) смеси, пропускаемый рабочим колесом насоса, оп-

ределяется формулой

QK

QСМ

0

(26)

0

– объемный к.п.д. насоса.

Расход смеси в рабочем колесе больше подачи насоса вследствие по-

ступления в центральную часть колеса смеси через зазор между передним диском и передней крышкой корпуса.

Экспериментально установленная связь между отношением

D2 / D1 и

коэффициентом быстроходности, при которых обеспечивается наилучший

к.п.д. приведена в табл. 1.

Зависимость

D2

D1

S

Таблица 1

|

nS |

50 – 80 |

80 – 110 |

110 – 140 |

|

D2 / D1 |

3,2 – 2,8 |

2,8 – 2,4 |

2,4 – 2,0 |

Внешний диаметр

D2 рабочего колеса определяется следующим об-

разом. По формуле (25) вычисляется значение коэффициента быстроход-

ности nS

и по табл. 1 выбирается отношение

D

2 . По ранее установлен-

D

1

2

ному диаметру

D1 находят значение диаметра

D2 D1 .

D

1

1.1.4. Определение мощности главного двигателя землесоса

Мощность

N СМ

(кВт) на валу грунтового насоса (потребляемая мощ-

ность) определяется по формуле

N СМ

gQСМ H СМ

3,6 106

М

где

H СМ

– сумма напоров, расходуемых во всасывающем и напорном грунтопроводах;

– общий к.п.д. грунтового насоса.

Общий к.п.д. насоса представляет собой произведение трех к.п.д.:

0 Г

и механического

0

Г

М

(28)

к.п.д. были указаны выше. Гидравлический

Г

рабочего колеса и отливном канале корпуса. Его значения устанавливает- ся по эмпирической формуле

М

к.п.д. учитывает потери на трение в подшипниках

вала насоса и сальниковом уплотнении ступицы рабочего колеса. Его зна-

Г

0,8 0,9 .

Полученное значение мощности

N СМ

вместе с числом оборотов nK

рабочего колеса служат основой для выбора главного двигателя. При этом

выборе вводят также запас на случайные перегрузки.

В заключение раздела строится схематический разрез в диаметраль- ной плоскости рабочего колеса и корпуса насоса, согласно рис. 2. Внешний и внутренний диаметры рабочего колеса и число лопастей берутся по рас- чету.

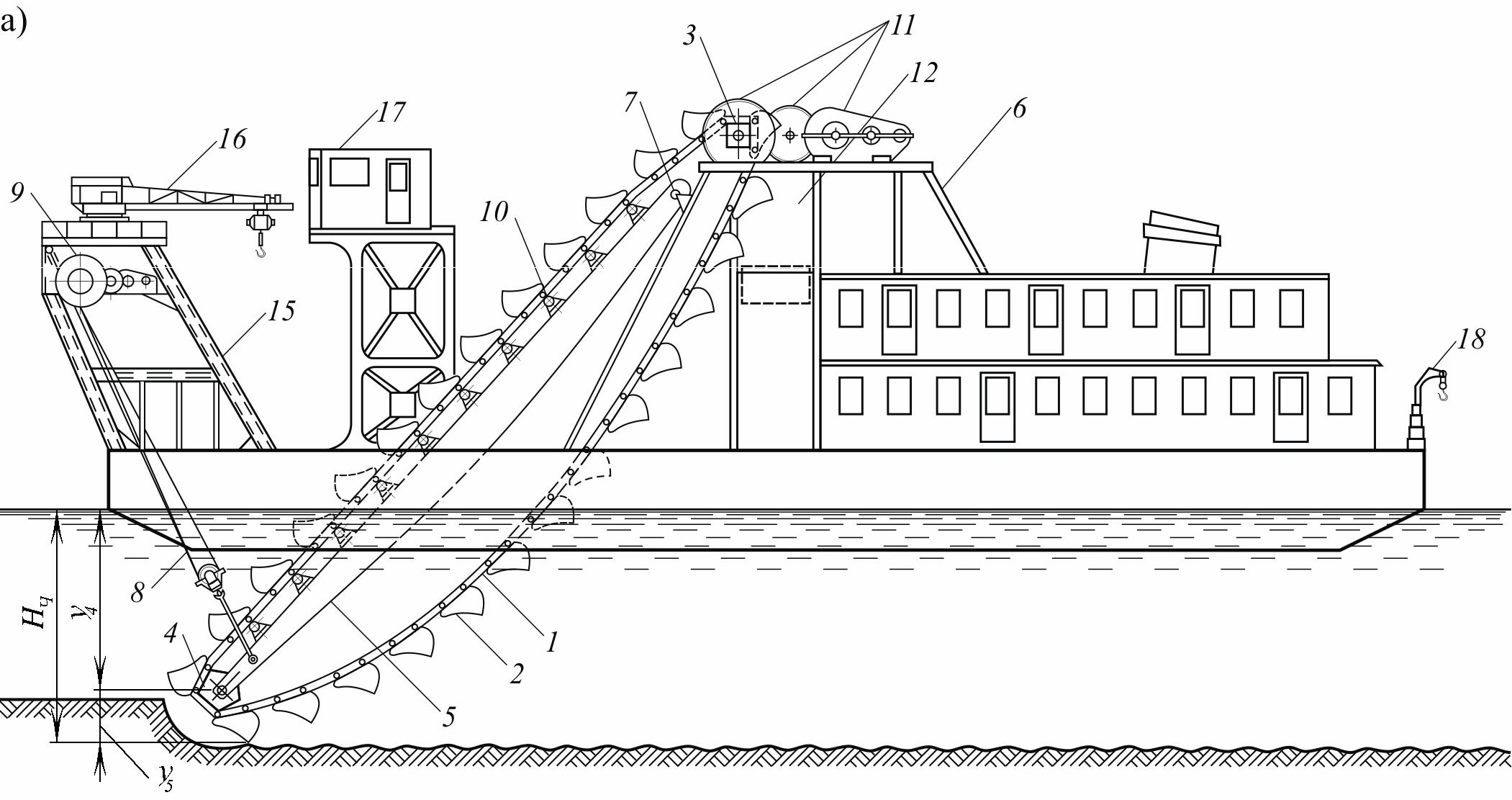

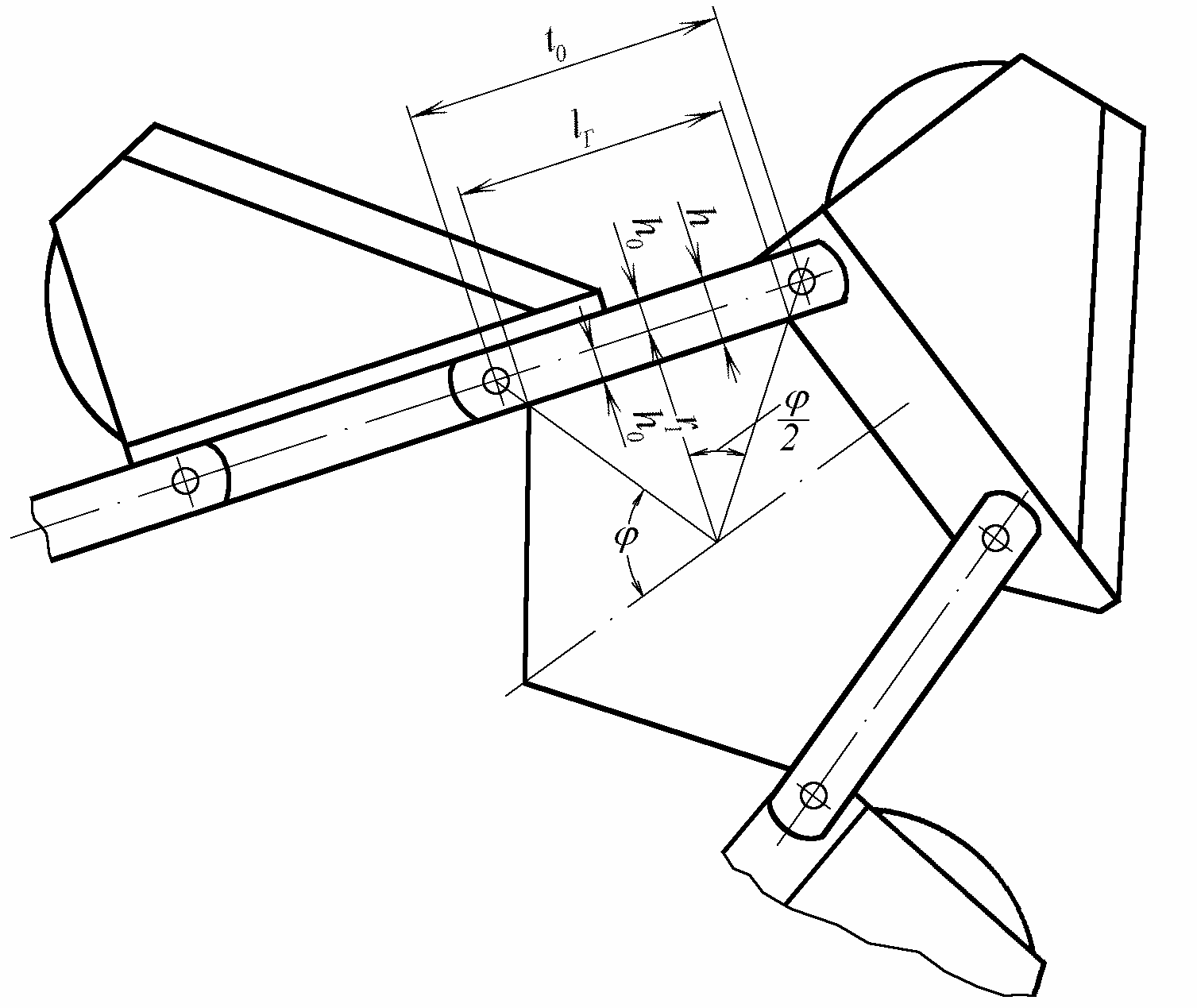

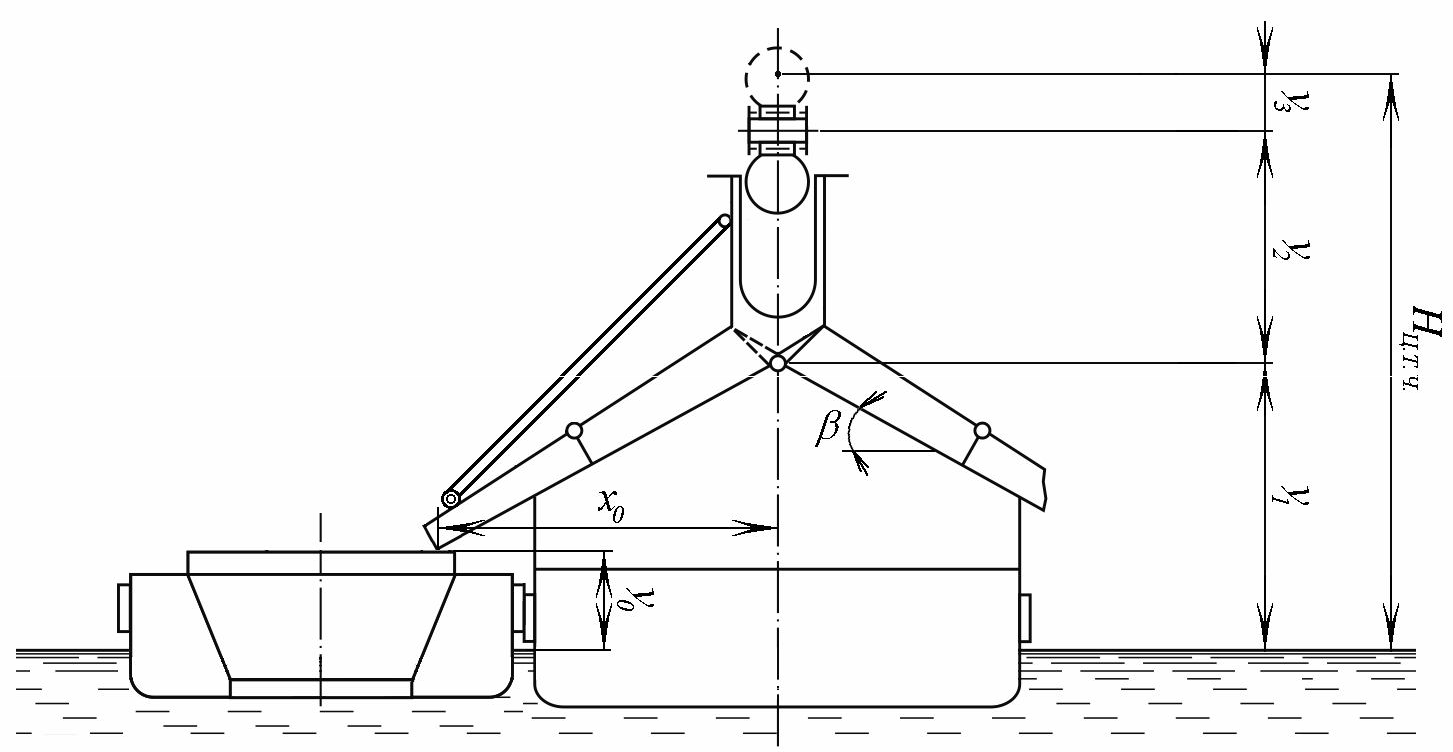

1.2. РАСЧЕТ ОСНОВНОГО ОБОРУДОВАНИЯ МНОГОЧЕРПАКОВОГО СНАРЯДА

Исходные данные: производительность QГ

(м3/ч) снаряда по грунту,

наибольшая глубина черпания H Ч

(м), способ отвода грунта от снаряда.

Требуется определить: основные размеры черпакового устройства

(черпак, цепь, барабаны, рама) и мощность черпакового двигателя.

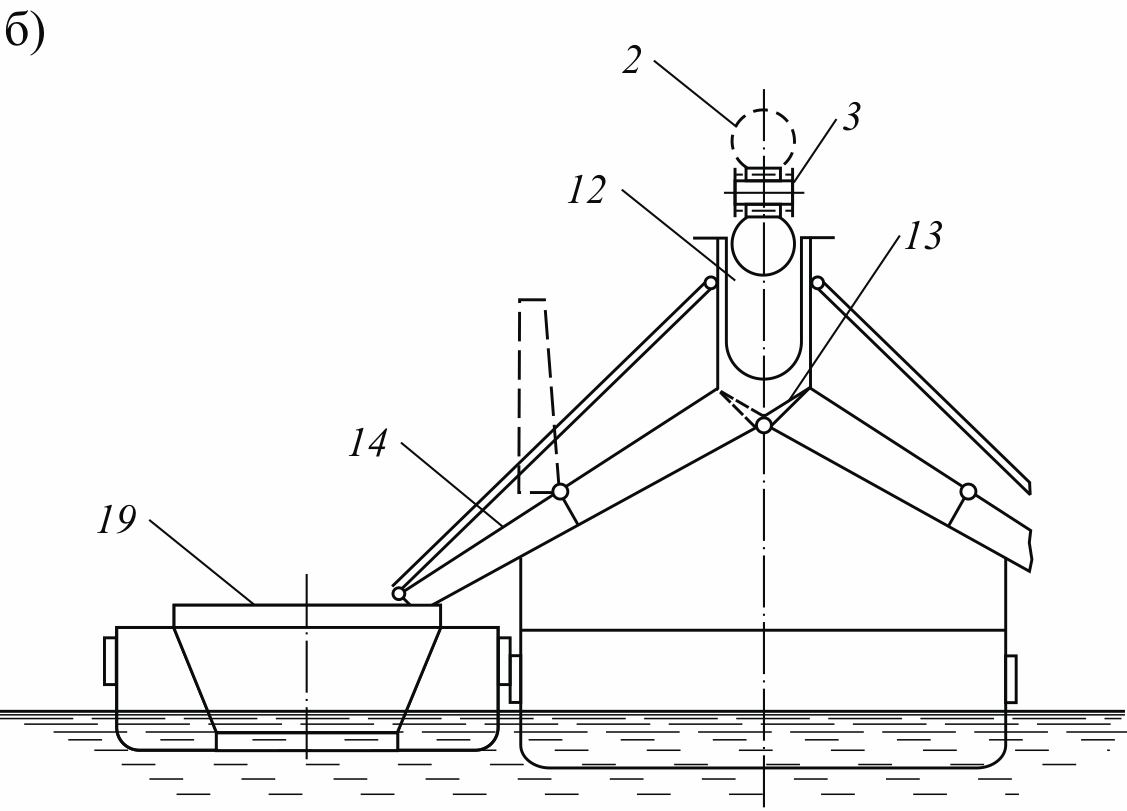

Многочерпаковые снаряды (рис. 3, 4) являются снарядами с механи- ческим способом отделения и подъема грунта. Отделение грунта от дна и его подъем у этих земснарядов осуществляется бесконечной черпаковой цепью, состоящей из соединенных между собой черпаков. У большинства речных многочерпаковых снарядов, извлеченный грунт транспортируется к месту отвала в грунтоотвозных шаландах.

1 – черпаковая цепь; 2 – черпак;

3 – верхний барабан; 4 – нижний

барабан; 5 – черпаковая рама; 6 – черпаковая башня; 7 – подшипник подвеса; 8 – рамоподъемный трос;

9 – рамоподъемная лебедка; 10 –

роликовый скат; 11 – черпаковый привод; 12 – грунтовый колодец;

13 – распределительный клапан;

14 – грунтовый лоток; 15 – подъем-

ная станина (копер); 16 – кран;

17 – пост управления; 18 – кран-

балка; 19 – шаланда

Рис. 4. Общий вид: а – многочерпаковый снаряд; б, в – шаланда; г – погрузка грунта в

ланду

Многочерпаковый шаландовый снаряд состоит из корпуса, рабоче- го органа, энергетической установки и вспомогательных судовых уст- ройств.

Основным рабочим органом снаряда является черпаковая цепь, ко- торая размещается в передней части корпуса в его рамной прорези. Чер- паковая цепь огибает два барабана – верхний и нижний. Верхний барабан является ведущим, а нижний – направляющим. Черпаковая цепь приво- дится в движение верхним барабаном, при этом нижний барабан враща- ется вхолостую и служит для направления движения черпаковой цепи. Верхний барабан приводится во вращение электродвигателем при помо-

щи черпакового привода, который представляет собой комплекс зубчатых

передач. Вращение верхнему барабану от электродвигателя через редук- тор передается посредством больших зубчатых колес, посаженых на кон- сольных частях вала барабана. Черпаковый привод размещен на площад- ке черпаковой башни.

Нижний барабан укреплен на нижнем конце черпаковой рамы. Для размещения барабана конец рамы выполнен в виде развилки, подкреп- ленной для прочности листами.

Верхний конец черпаковой рамы заканчивается отверстием через которое проходит и закрепляется ось подвеса рамы. На этой оси рама подвешивается к черпаковой башне. Нижний конец рамы на тросах под- вешен к рамоподъемной станине и может быть поднят или опущен при помощи рамоподъемной лебедки. Рама снабжена роликовыми скатами, которые поддерживают от провисания поднимающуюся часть цепи с чер- паками, наполненными грунтом. Благодаря их наличию уменьшается тре- ние цепи, так как она движется по каткам, вращающимся в подшипниках роликового ската.

Резанье черпаком грунта и его заполнение происходит при вращении черпака относительно оси нижнего барабана. При определенных условиях резание грунта может происходить и черпаками, идущими в нижней части бухты черпаковой цепи, которые врезаются в грунт под собственным весом.

Черпаки, заполненные грунтом, поднимаются до верхнего барабана, поворачиваются вместе с ним и при опрокидывании опорожняются в грун- товый колодец, расположенный внутри черпаковой башни. В зависимости от положения распределительного клапана, грунт из колодца направляется в лоток правого или левого борта снаряда. По лотку грунт скатывается в трюм грунтоотвозной шаланды, учаленной к борту снаряда.

Обычно загрузку шаланд ведут поочередно с обоих бортов снаряда и

их смену осуществляют без прекращения работы снаряда.

1.2.1. Черпаковое устройство

Черпаковое устройство снаряда состоит из бесконечной цепи, черпа- ковой рамы, верхнего и нижнего барабанов и роликовых скатов, поддер- живающих рабочий участок черпаковой цепи от провисания.

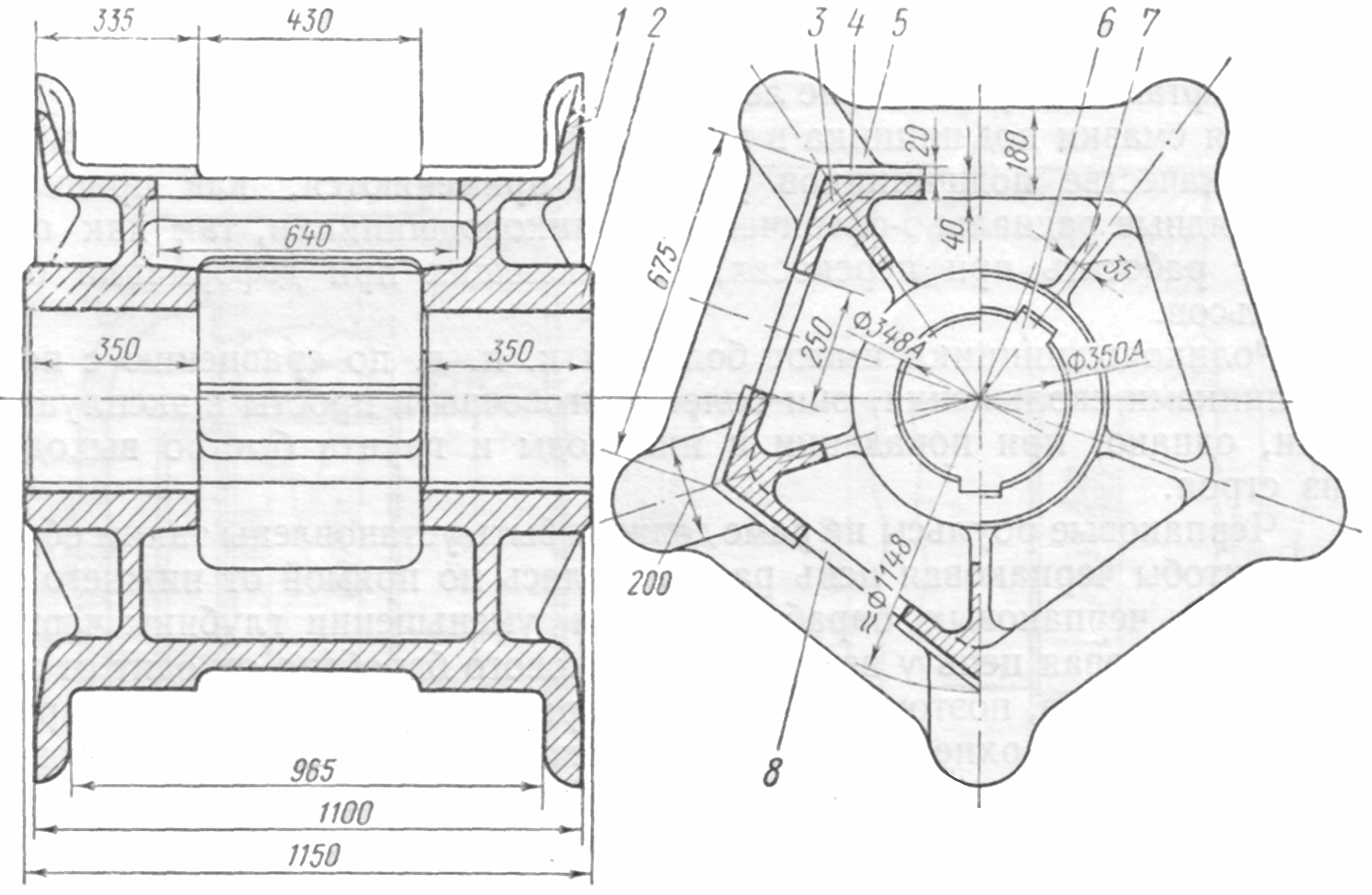

Черпаковая рама (рис. 5) предназначена для несения рабочей части

черпаковой цепи, роликовых скатов и нижнего барабана.

Рис. 5. Черпаковая рама: 1 – подшипники оси нижнего барабана; 2 – рым; 3 – направ-

ляющие; 4 – отверстие для оси подвеса рамы; 5 – раскосы; 6 – поперечные планки; 7 –

продольные балки

Черпаковая рама состоит из двух продольных балок двутаврового сечения, соединенных между собой поперечными планками и раскосами. На верхних полках балки устанавливаются подшипники роликовые скатов.

Верхний конец рамы заканчивается отверстиями, через которые про- ходит и закрепляется ось подвеса рамы. На оси рама подвешивается в подшипниках, установленных на наклонных раскосах черпаковой башни.

На нижнем конце рамы крепятся подшипники оси нижнего барабана.

Для прохода барабана нижний конец рамы выполнен в виде развилки, подкрепленной для прочности листами.

Черпаковая рама при работе снаряда упирается в продольные стенки прорези корпуса. Для этого к ее продольным балкам приварены направ- ляющие.

Для выполнения монтажных работ при установки рамы на верхних полках балок установлены рымы.

Роликовые скаты (рис. 6) устанавливаются на верхних полках балок черпаковой рамы и предназначены для поддержания от провисания рабо- чего участка черпаковой цепи.

Рис. 6. Роликовый скат: 1 – корпус подшипника; 2 – крышка; 3 – подшипник; 4 – отвер- стие с пробкой; 5 – гайка; 6 – пружинное кольцо; 7 – уплотнение их двух манжет; 8 – разделительное кольцо; 9 – щеточное уплотнение; 10 – штифт для крепления уплотне- ния; 11 – ось; 12 – ролик (катушка)

Благодаря наличию роликовых скатов уменьшается трение цепи, так

как она движется по роликам (каткам), вращающихся в подшипниках ро- ликового ската.

Ролики ската, стальные или чугунные, плотно насажены на ось, та- ким образом, что образуют между собой неподвижное соединение. При движении черпаковой цепи на ролики опираются полозки черпаков и меж- черпаковые планки, приводя ролик во вращение. Ролики имеют реборды, которые ограничивают боковое перемещение черпаковой цепи.

Ось ската опирается на два подшипника, установленные на верхних полках балок черпаковой рамы.

Для предотвращения попадания частиц грунта конструкция подшип- ников выполняется герметичной. Подшипник размещается в корпусе с крышкой. Между осью и корпусом подшипника установлено уплотнение из двух манжет, разделенных кольцом. Уплотнение удерживается в корпу- се пружинным кольцом. Чтобы частицы грунта не попадали на шейку оси, между корпусом и роликом установлено щеточное уплотнение. Для смазки подшипника в корпусе имеется отверстие с пробкой.

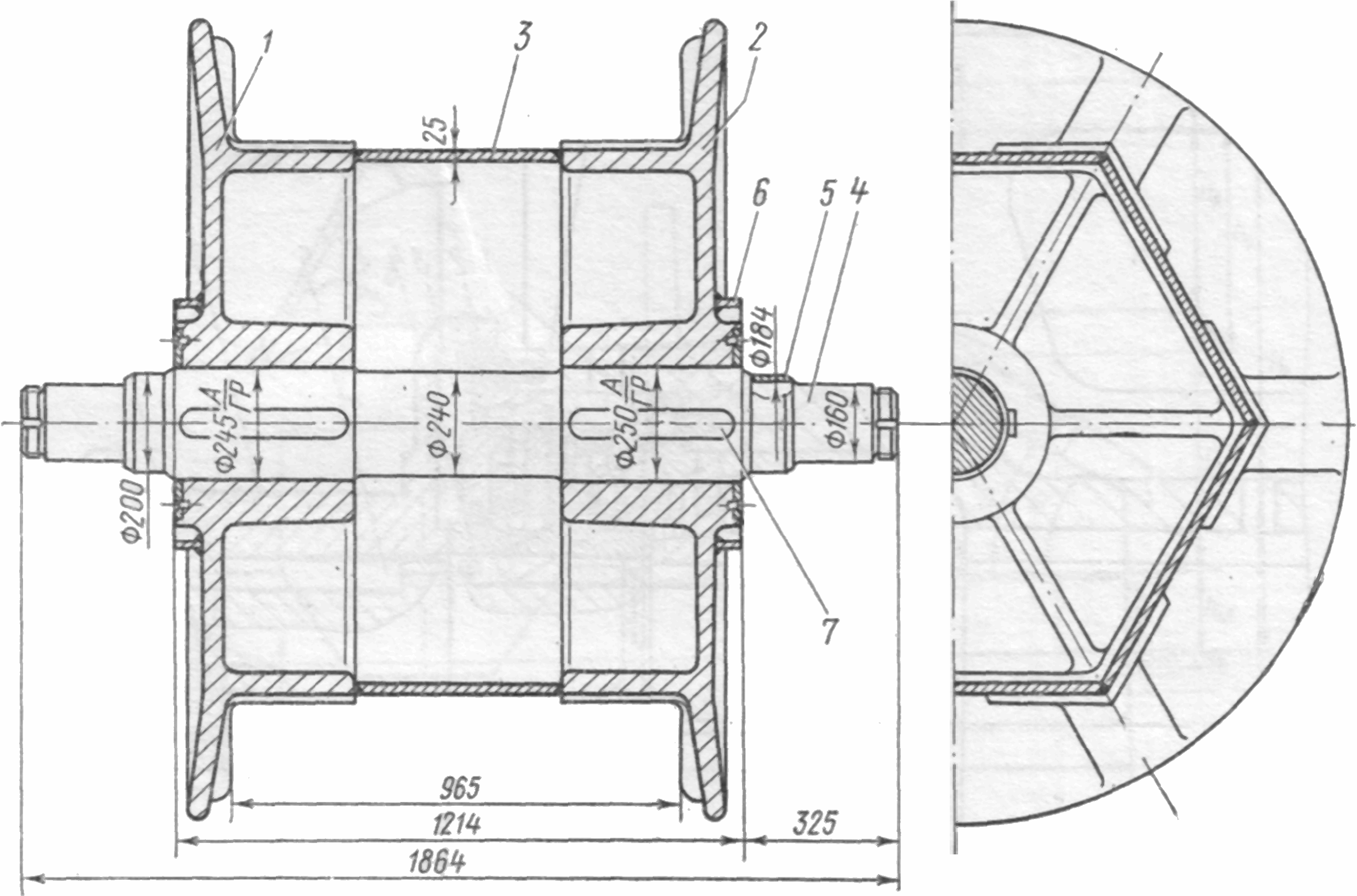

Верхний черпаковый барабан (рис. 7) является ведущим. Наиболее распространены литые стальные барабаны. Чем больше граней имеет верхний барабан, тем плавнее ход черпаковой цепи. Однако обычно бара- бан имеет четыре или пять граней, так как при большем числе граней уве- личивается его размеры и вес. Кроме того, при работе на тяжелых грунтах вследствие больших усилий, возникающих в черпаковой цепи, многогран- ные барабаны будут проскальзывать (провертываться), что может привести к разрыву черпаковой цепи.

Верхний барабан ступицами насажен на вал и закреплен на нем шпоночным соединением, для чего в ступице имеется один или два шпо- ночных паза. Со ступицами барабана при помощи ребер связаны грани,

образующие правильный четырех или пятиугольник. По углам грани име-

ют утолщения.

Рис. 7. Верхний черпаковый барабан: 1 – реборда; 2 – ступица; 3 – грани; 4 – утолщение

граней; 5 – приливы в углах реборд; 6 – шпоночные пазы; 7 – ребра, связывающие гра- ни; 8 – отверстия в ребрах

По краям грани заканчиваются ребордами, предохраняющими цепь от соскальзывания с барабана. На ребордах в углах имеются приливы, ог- раничивающие перемещение черпаковой цепи вдоль оси барабана. Для уменьшения веса барабана в ребрах имеются отверстия.

Размеры верхнего барабана зависят от шага черпаковой цепи и при- нятого числа граней.

Нижний черпаковый барабан (рис. 8) является направляющим. Наи- более часто применяются пяти- или шестигранные барабаны.

Барабан состоит из двух катушек, соединенных между собой на сварке с помощью листов. Барабан насажен на ось и от проворачивания

удерживается шпонками. Для защиты шеек оси от износа на них насажены

втулки. Кольца, приваренные к катушкам, входят в конструкцию подшип- ников и препятствуют проникновению в них частиц грунта. В отличии от верхних барабанов реборды граней нижнего барабана имеют большую вы- соту для обеспечения надежного удержания черпаковой цепи от осевого

смещения реакцией грунта при резании.

Рис. 8. Нижний черпаковый барабан: 1, 2 – катушки; 3 – соединительные листы; 4 –

ось; 5 – втулка; 6 – кольцо; 7 – шпонка

Число граней верхнего и нижнего барабанов всегда делаются раз- личными во избежание резонанса и дополнительных напряжений, вызван- ных резонансом.

Черпак многочерпакового снаряда представляет собой довольно сложный по форме грунтозаборный орган (рис. 9).

Черпак состоит из следующих основных частей: 1 – каретки, являю-

щейся основанием черпака; 2 – спинки, которая является верхней плоской частью каретки; 3 – шинельного листа; 4 – донышка; 5 – резака. Шинель- ный лист и донышко примыкают к каретке, которые вместе со спинкой со-

ставляют объем, заполняемый грунтом.

Рис. 9. Схема черпака

Кромка шинельного листа, режущая грунт, для предохранения от из- носа усиливается накладной полосой, именуемой резаком 5. К каретке че- рез имеющиеся в ней отверстия 7 с помощью черпаковых пальцев присое- диняются межчерпаковые планки 6, образующие с черпаками общую цепь.

1.2.2. Определение основных размеров черпака

Основными геометрическими параметрами черпака, подлежащими определению при его проектировании, являются следующие размеры и

углы: a – вылет черпака; b – ширина черпака;

b1 – ширина каретки; l –

длина спинки; x и y – координаты центра тяжести черпака; – угол, ха-

– угол на-

– угол резания грун-

2

– угол, характеризующий конусность черпака.

Геометрическая емкость черпака V (м3) определяется, исходя из за-

3

данной часовой производительности снаряда по грунту QГ

муле

(м /ч), по фор-

V K Р QГ

60K Н nЧ

, (30)

где

K Р 1,25 – коэффициент разрыхления (коэффициент увеличения объема

грунта, взрыхляющегося при заполнении черпаков);

K Н 0,65 0,80 – коэффициент наполнения черпаков;

nЧ – число черпаков, опоражнивающихся на верхнем барабане в минуту.

Расчетное число черпаков nЧ

для цепи с черпаками на каждом вто-

ром звене определяется с округлением результата до целого числа по сле-

дующей эмпирической формуле

Z1

nЧ 15

4

QГ

4

QГ

, (31)

где

Z1 – число граней на ведущем (верхнем) барабане, принимаемое равным Z1 4

3

для снарядов производительностью QГ

производительностью свыше 350 м3/ч.

до 350 м /ч и Z1 5

для снарядов

Одним из основных линейных размеров черпаков является вылет черпака, т.е. расстояние от спинки до наиболее удаленной точки на режу-

щей кромке. Он вычисляется с учетом рода разрабатываемого грунта по

следующей формуле

a

K

a

a

K

a

3 V , (32)

где

K a – коэффициент полноты формы черпака, представляющей собой отношение

емкости черпака к объему куба, ребро которого равно вылету черпака

Значения коэффициента K a

для черпаков, предназначенных к разра-

ботке липких грунтов, принимается от 1,15 до 1,17, а для черпаков, разра-

батывающих сыпучие грунты – 1,0.

Остальные линейные размеры черпака и углы, характеризующие форму черпака, выбираются с учетом опытных данных из табл. 2.

Таблица 2

Значения основных размеров наиболее распространенных черпаков

b = (1,20 ÷ 1,5) a = 45 ÷ 500

b1 = (0,7 ÷ 0,8) a

0

l = (0,9 ÷ 1,1)

1

C = 0,2 a ;

x 0,77 a ;

y 0,37 a

2

По результатам вычислений строятся проекции черпака с размера-

ми, определяющими его форму и емкость.

1.2.3. Определение элементов черпаковой цепи и ее длины

Шаг звена черпаковой цепи (рис. 10) с учетом конструктивности черпака принимается в пределах

0

Меньшие значения шага соответствуют черпакам для липких грун-

тов, а большие – черпакам для сыпучих грунтов.

Рис. 10. Элементы черпаковой цепи и верхнего барабана

Шаг черпаковой цепи tЦ

при условии чередования черпаков и меж-

черпаковых планок (майонов) составляет

tЦ 2t0

(34)

Возвышение h0

осей отверстий в полозках каретки и в межчерпако-

вых планках над опорными плоскостями определяется соотношением

0

0

(35)

Высота межчерпаковых планок равна

h 2h0 .

Когда число граней верхнего барабана

Z1 установлено, определяется

центральный угол , приходящийся на одну грань барабана

3600

.

Z1

Расстояние r1

от оси верхнего барабана до оси звена и длина lГ

гра-

ни барабана определяется из геометрических условий

r 0,5t0 , (36)

1

tg

lГ t0

2

htg

2

(37)

Для определения затрат мощности черпакового двигателя необходи-

мо выполнить расчет высоты подъема черпака над уровнем воды.

Высота центра тяжести черпака, находящегося на верхнем барабане, над уровнем воды (рис. 11) вычисляется по формуле

H Ц .Т .Ч . y1 y2 y3 , (38)

где

y1 – высота оси перекидного клапана над уровнем воды;

y2 – возвышение оси ведущего барабана над осью перекидного клапана;

y3 – высота цента тяжести грунта в полости черпака.

Рис. 11. Схема к определению высоты центра тяжести черпака над уровнем воды

Первое слагаемое в правой части формулы (38) может быть вычис- лено исходя из координат конечной кромки грунтового лотка (см. рис. 11)

0

x tg , (39)

где

x0 – расстояние от диаметральной плоскости снаряда до конечной кромки лотка;

y0 – высота кромки лотка над уровнем воды;

– угол наклона лотка.

Для шаландового и кулуарного (лоткового) способов отвода грунта исходные данные у многих построенных типов снарядов предусмотрены в пределах, приведенных в табл. 3.

Таблица 3

|

Обозначения |

Способ отвода грунта |

|

|

шаландовый |

кулуарный |

|

|

x0 |

(7,5 ÷ 8,5) a |

до 60 м – по условию остойчивости небольшого снаряда ( Q =150 м3/ч) Г |

|

y0 |

(2,5 ÷ 3,0) a |

2 м – по условию сбрасывания грунта на берег канала |

|

|

28 ÷ 350 |

5 ÷ 60 |

Второе слагаемое, т.е.

тивных соображений

y2 в формуле (38), выбирается из конструк-

y2 ma , (40)

где m – коэффициент, принимаемый в следующих пределах:

m 3,7 5,2

m 5,5 6,5

– при шаландовом отводе грунта;

– при кулуарном отводе грунта.

Значения коэффициента m необходимо выбирать тем больше, чем

значительнее угол максимального наклона черпаковой рамы к горизонту.

Третье слагаемое вычисляется по формуле

y3 r1 h0 y , (41)

где y – ордината центра тяжести черпака (см. рис. 9).

Положение черпаковой цепи в диаметральной плоскости корпуса снаряда определяется взаимным положением верхнего и нижнего черпако- вых барабанов. Если положение верхнего барабана над уровнем воды ха-

1

2

, то при наибольшей глубине черпания H

погружение оси нижнего барабана составляет (см. рис. 3)

Ч

где

y5 – расстояние от оси нижнего барабана до козырька черпака, вошедшего на

нижний барабан.

Величина

y5 представляет собой величину, аналогичную ранее рас-

смотренному параметру

y3 и определяется формулой

y5 r2 h0 a , (43)

где r2 0,5t 0

/ tg 1

2

– расстояние от оси нижнего барабана до оси звена (1

360 –

0

2

центральный угол, приходящийся на одну грань нижнего

барабана;

Z 2 Z1 1 – число граней нижнего барабана).

вом

Расчетное расстояние между осями барабанов определяется равенст-

1

0

2

4

y

1

sin

наиб

, (44)

наиб

– наибольший угол наклона черпаковой рамы к горизонту, соответствующий

наиб

максимальной глубине черпания H Ч

(принимается

55 ).

Нисходящая часть черпаковой цепи с опрокинутыми черпаками про-

висает и замыкается на нижнем барабане (см. рис. 3). Провисающую часть цепи называют бухтой. Длина бухты S черпаковой цепи (от верхней до

нижней точки подвеса бухты цепи) определяется по формуле

S S0

1 , (45)

где

S S0

S 0

– коэффициент ослабления бухты цепи, отвечающий ее относительно

тугому натяжению (до износа пальцев и втулок). Его принимают равным от 0,08 до 0,1.

ся:

Число черпаков на отдельных участках цепи при расчете принимает-

– на верхнем барабане

– на нижнем барабане

– между осями барабанов

– в бухте черпаковой цепи

n1 1 ;

n2 2 ;

n3 S0 / t Ц ;

n4 S / t Ц .

Общее число черпаков в замкнутой цепи составляет

n0 n1 n2 n3 n4 . (46)

и результат округляется до целого числа.

Общая длина черпаковой цепи

S Ц t Ц n0 . (47)

1.2.3. Определение мощности черпакового двигателя

Эффективная мощность черпакового двигателя определяется по формуле

N nЧ

pbt n

r2

h0

0,85a gV

H

H

1

e 60 103

Ц шл

r Г

Ч Г Ц .Т .Ч .

2

ц п д

где

nшл 2 3 – число черпаков в шлейфе, участвующих в резании грунта;

3

– плотность грунта, кг/м ;

p 20000 30000 – удельное сопротивление грунта при резании, Н/м;

– к.п.д. черпакового устройства, учитывающий потери на трение в соединениях цепи, катках, барабанах;

п

д

– к.п.д. черпакового привода, учитывающий потери на трение в механизмах привода;

– к.п.д. двигателя, учитывающий потери на трение в самом

черпаковом двигателе.

На основе расчетной мощности выбирается типовой двигатель.

2. МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ИЗУЧЕНИЮ ДИСЦИПЛИНЫ

2.1. ПРОГРАММА РАЗДЕЛА "ТЕХНИЧЕСКИЙ ФЛОТ"

1. Технический флот и его состав. Дноуглубительные снаряды, их раз- новидности, производственные характеристики и область применения. Про- чие суда технического флота. Типизация технического флота.

2. Землесосы и их дноуглубительные устройства. Схемы землесосов. Всасывающие приемники. Всасывающий и напорный грунтопроводы. Главные насосные установки и их конструкции. Расчет основных размеров рабочего колеса. Определение эффективной мощности для приведения в действие главных насосов. Механические и гидравлические разрыхлители. Последовательность расчета землесоса.

3. Многочерпаковые снаряды и их дноуглубительные устройства. Схе- мы многочерпаковых снарядов. Черпаковое устройство и расчет его дета- лей. Расчет мощности для черпакового устройства. Черпаковая рама и башня, лотки и рамоподъемная станина. Грунтовые колодцы и устройства для опорожнения черпаков. Последовательность расчета многочерпаковых снарядов.

4. Палубное оборудование землесосов и многочерпаковых снарядов. Со- став палубного оборудования землесосов и многочерпаковых снарядов и его расположение. Конструкции и расчет оперативных лебедок. Свайно- папильонажные устройства.

5. Силовые установки землесосов и многочерпаковых земснарядов. Со- став силовых установок и схемы их расположения. Основные характери- стики главных силовых установок. Силовые установки палубных вспомо- гательных механизмов. Силовые установки самоходных снарядов и их дви- жители.

7. Одночерпаковые снаряды. Одночерпаковые штанговые снаряды.

Ков, штанга, стрела, поворотный круг, лебедка, силовые установки. Одночерпаковые грейферные снаряды. Грейферные ковши, стрелы, лебед- ки, силовые установки.

8. Прочий технический флот. Шаланды. Плавучие грунтопроводы и их типы. Брандвахты, мотозавозни. Разъездные теплоходы и обстановочные суда.