Міністерство освіти і науки, молоді та спорту України

Запорізька державна інженерна академія

Кафедра ОМТ

Денне відділення

Пояснювальна записка

до курсового проекту

з дисципліни: «Технологія кування та штампування»

Виконав:

ст. гр.

Перевірили:

члени комісії

Запоріжжя 2011

Реферат

33 с., 1 табл., 6 рис., 30 бібл.

Перелік ключових слів: облой, штамп, прес, молот, кування, допуски, напуски, лист, зусилля, розкрій.

Мета курсового проекту: виконати проектування технологічного процесу кування на гідравлічному пресі, розробити креслення поковки при гарячій об’ємній штамповці, виконати розрахунок технологічного процесу листової штамповки стакана.

ЗМІСТ

ВСТУП……………………………………………………………………………..4

1 Проектування технологічного процесу кування на гідравлічному пресі………………………………………………………………………………..5

2 Розробка креслення поковки при гарячій об’ємній штамповці…………….15

3 Розрахунок технологічного процесу листової штамповки стакана………21

ЛІТЕРАТУРА…………………………………………………………………….29

Додаток А………………………………………………………………………...32

Додаток Б…………………………………………………………………………33

ВСТУП

Кування й штампування є одним з найбільш прогресивних технологічних методів виробництва; вони мають ряд переваг перед іншими видами обробки металів тиском як у технічному так і в економічних відносинах.

Технологічний процес ковальсько-штампувального виробництва відрізняється простотою здійснення, високою економічністю й значною продуктивністю. За допомогою різноманітних способів кування й штампування одержують велику кількість кованих деталей машин і приладів.

Куванням і штампуванням можуть бути оброблені майже всі використовувані в промисловості метали й сплави. Для важкодеформованих і малопластичних сплавів застосовуються спеціальні способи обробки.

Якість кованої й штампованої продукції вище, чим наприклад литого. Методами лиття можуть бути отримані заготівлі навіть більш складні, ніж ковані й штамповані, але по якості металу вони уступають. Оброблений тиском метал після термічної обробки має механічні характеристики, що значно перевершують литий метал. Тому відповідальні деталі більшості машин звичайно виготовляють із кованих і штампованих кувань.

1 Проектування технологічного процесу кування на гідравлічному пресі

Вихідні дані: деталь - натискний вал прокатного стану

Матеріал - сталь 30

Тип виробництва - одиничний

Маса деталі - 1064,9 кг

Проектування кування

Кування відноситися до 2 групи.

1.1 Аналіз технологічності.

а) Циліндрична ділянка кування може бути виконана, якщо

L > 1,2D

тому уступ з діаметра 210 при довжині 250 мм виготовити неможливо:

б) Конічну поверхню можна одержати, якщо L > 2 D

Для

заданої деталі L=180 мм,

Дану поверхню одержати неможливо.

в)

Уступ з діаметра 320 мм одержати можливо:

г) Уступ з діаметра 210 виготовити неможливо: L < 1,2D

д) Уступ з діаметра 250 мм також виготовити неможливо, тому що довжина ділянки L < 1,2 D,

L=210 мм

210<300 мм

Чотири останні елементи виконуються спільно діаметром 320 мм.

1.2 Призначення припусків, відхилень.

Припуски й відхилення призначаються за ДСТ 7062-90.

Основні припуски призначають на діаметри, довжини ділянок, загальну довжину від одиничної бази. Для валів довжину наступної оброблюваної ділянки не вказують, а знаходять розрахунковим шляхом. Довжини ділянок указують від єдиної бази, якої вибирається торець основного перетину. Основний перетин для валів з одним уступом - перетин, для якого добуток Di х Li найбільше.

На торцях вала припуски рівні 1,5 δ для діаметра. На уступах припуск рівний 0,75 δ для діаметра з кожної сторони.

Для валів призначають додатковий припуск на всі діаметри, крім основного залежно від різниці діаметрів основного й розглянутого перетину.

Усі розміри округляються до 5 або 10 мм.

Таблиця 1 – Призначення припусків і допусків

|

Розмір, мм |

Припуск, допуск, мм |

Різниця діаметрів, мм |

Додатковий припуск, мм |

|

Ø 320 |

22±8 |

- |

- |

|

Ø 210 |

19±7 |

105 |

4 |

|

Ø 250 |

21±7 |

45 |

2 |

|

1340 |

(1,5 ×19+1,5×21)±1,5(7+7) |

- |

- |

|

250 |

(1,5 ×19+0,75×22)±1,5×8 |

- |

- |

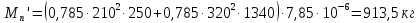

1.3 Визначення маси кування й заготівлі.

Маса кування по номінальних розмірах дорівнює:

Маса напуску на скосі між уступами:

Маса на скосах після рубання:

Маса припуску для підвішування заготівлі:

Разом маса кування:

Маса злитка дорівнює:

,

,

де Мвиг – маса вигару, Мвиг = (2-3)% від маси злитка й 1,5% при підігріві. Кування можна виготовити за одне нагрівання, тоді втрати складуть 3,5%;

Мпр – маса відходів на прибуткову частину, становить (18-25 %) від маси злитка;

Мд – маса відходів на донну частину, становлять 5% від маси злитка;

Мобр – маса кінцевого обрубка з боку Ø 210

Приймаємо відходи на вигар 3,5%, прибуток 20 %, донну частину 5 % і знаходимо відсоток використання злитка:

Тоді необхідна маса злитка дорівнює:

Приймаємо злиток по нормах УЗТМ масою 3,35 т - восьмигранний зміцнений. Маса прибутку - 0,551 т, донної частини 0,114 т, тобто 16,4% і 3,4%. Норми відходів дотримані, тому розрахунки не міняємо.

1.4 Економічні показники ефективності кування.

Коефіцієнт виходу придатного визначається по формулі:

Коефіцієнт використання металу:

,

де

,

де

Мд - маса деталі, кг

Мзл - маса злитка, кг

Коефіцієнт точності по масі:

1.5 Переходи кування й інструмент.

Враховуючи більші осьові навантаження на гвинт, прагнучи зменшити зниження властивостей у поперечному напрямку, ухвалюємо уков злитка близько В=2,5 – 3.

При

протяганні

,

де

,

де

Dср - середній діаметр злитка, обраний по нормах УЗТМ,

Dср=588 мм

Dmax – найбільший діаметр кування, дорівнює 360мм, тобто

Уков забезпечується без попереднього осідання.

Для захвата маніпулятора з боку прибутку робиться цапфа діаметром (0,5 – 0,6) Dср=294/352,8 мм, і довгої Lц=1, 5dц=1, 5*350=525 мм.

Протягання проводиться комбінованими бойками (верхній плоский, нижній вирізний) до діаметра :

D1= Dmax +у=320+ (25/30) =350 мм

у - припуск для компенсації утяжки й обробки наприкінці.

Інші розміри – по рівності обсягів.

1.6 Обраний інструмент:

Сокири висотою 200 мм за ДСТ11429-75,

Бойки за ДСТ 9752-75: верхній бойок плоский, а нижній - вирізний з кутом 90°.

1.7 Зусилля преса.

Основна операція в процесі - протягання, зусилля якої:

,

,

де

– коефіцієнт форми бойків, для плоских

– коефіцієнт форми бойків, для плоских

,

для круглих вирізних

,

для круглих вирізних

;

;

– масштабний

коефіцієнт,

– масштабний

коефіцієнт,

;

;

– подача,

– подача,

;

;

а – ширина бойка, мм;

– границя

текучості при температурі кування, МПа;

– границя

текучості при температурі кування, МПа;

b3 – ширина заготівлі, мм;

h3 – висота заготівлі, мм.

Для протягання злитка на діаметр 350 мм маємо:

,

,

,

,

;

;

b3, h3 – злиток = 602мм

МПа

при 1200°С, тоді

МПа

при 1200°С, тоді

МН.

МН.

При протяганні на діаметр 210 мм маємо:

,

,

,

,

;

;

b3, h3 – злиток = 390мм

МПа

при 900°С, тоді

МПа

при 900°С, тоді

МН

МН

Обираємо прес зусиллям 20 МН.

Для даної деталі послідовність операцій така:

1. Завантажити злиток у піч з викотним подом;

2. Нагріти злиток і вивантажити з печі;

3. Відтягнути цапфу Ø 350мм для маніпулятора;

4. Відрубати донну частину злитка;

5. Протягнути злиток до Ø 350мм;

6. Розмітити злиток до розміру 1340 мм;

7. Протягнути ліву частину до Ø 210мм, а праву - до Ø 320мм;

8. Перехопити маніпулятором злиток;

9. Протягнути Ø 250 на довжину 210 мм;

10. Обробити всі поверхні, правити, відрубати Ø 250 на довжину 210мм;

11. Контроль, таврувати на торці.