- •Содержание

- •1. Разрыхлительно-трепальный агрегат и процессы, осуществляемые на нем

- •Техническая характеристика однопроцессной трепальной машины т-16

- •2. Анализ кинематической схемы и технологический расчет трепальной машины

- •Сводная таблица скоростей

- •Сводная таблица вытяжек

- •3. Конструкция и расчет деталей и узлов разрыхлительно-трепальных машин

- •3.1. Конструкция и расчет ножевого барабана

- •3.2. Планочное трепало. Конструкция и расчет

- •3.3. Игольчатое трепало. Конструкция и расчет

- •3.4. Конструкция и расчет колкового барабана

- •3.5. Регулирующие устройства разрыхлительно-трепальных машин. Конструкция и расчет педального регулятора

- •Литература

Министерство образования республики Беларусь

Учреждение образования «Витебский государственный технологический

университет»

Проектирование механизмов и узлов разрыхлительно-трепальных машин: Методические указания к курсовому проекту по курсу «Проектирование

текстильных машин» для студентов специальности 50 01 01 «Технология

пряжи, тканей, трикотажа и нетканых материалов»

дневной и заочной формы обучения

Витебск

2003

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования «витебский государственный технологический

университет»

РЕКОМЕНДОВАНО СОГЛАСОВАНО

редакционно-издатель- Первый

ским советом ВГТУ проректор УО «ВГТУ»

______________В.В. Пятов _________И.А. Москалев

«__»___________2003 г. «__»_____________2003 г.

Проектирование механизмов и узлов разрыхлительно-трепальных машин: Методические указания к курсовому проекту по курсу «Проектирование

текстильных машин» для студентов специальности 50 01 01 «Технология

пряжи, тканей, трикотажа и нетканых материалов»

дневной и заочной формы обучения

Витебск

2003

УДК 677.051.164-112.6

Методические указания «Проектирование механизмов и узлов разрыхлительно-трепальных машин» к курсовому проекту по курсу «Проектирование текстильных машин» для студентов специальности 50 01 01 «Технология пряжи, тканей, трикотажа и нетканых материалов» дневной и заочной формы обучения

Витебск: Министерство образования РБ, УО «ВГТУ», 2003.

Составитель: к.т.н., доц. Белов А.А.

В методических указаниях изложены основы технологического процесса, а также представлены конструкции и расчет машины для разрыхления и трепания волокнистых материалов.

Разработка предназначена для студентов специальностей 50 01 01 (Т.17.01.00) «Технология пряжи, тканей, трикотажа и нетканых материалов»

Одобрено кафедрой ПНХВ «28» мая 2003 г.,

протокол № 17

Рецензент: доц. Москалев Г.И.

Редактор: доц. Тимофеев А.М.

Рекомендовано к опубликованию редакционно-издательским советом УО «ВГТУ» «__» _______ 2003 г., протокол № ___

Ответственный за выпуск: Кунашев В.В.

Учреждение образования «Витебский государственный технологический университет»

Подписано к печати __________ формат ________ Уч. изд. лист. _______

Печать ризографическая _______ тираж _____ экз. Заказ____ цена_____

Отпечатано на ризографе Учреждения образования «Витебский государственный технологический университет». Лицензия ЛП № 89 от 26 января 2001 года.

210035, г. Витебск, Московский пр-кт, 72

Содержание

Стр.

-

Разрыхлительно-трепальный агрегат и процессы,

осуществляемые на нем………………………………………………………...4

-

Анализ кинематической схемы и технологический расчет

трепальной машины……………………………………………………………..11

3. Конструкция и расчет деталей и узлов разрыхлительно-

трепальных машин……………………………………………………………….28

3.1. Конструкция и расчет ножевого барабана………………………………29

3.2. Планочное трепало. Конструкция и расчет……………………………..32

3.3. Игольчатое трепало. Конструкция и расчет…………………………….34

3.4. Конструкция и расчет колкового барабана……………………………...36

3.5. Регулирующие устройства разрыхлительно-трепальных машин.

Конструкция и расчет педального регулятора…………………………39

Литература…………………………………………………………………………….48

1. Разрыхлительно-трепальный агрегат и процессы, осуществляемые на нем

Разрыхлительно-трепальные машины применяются в прядильном производстве, при изготовлении нетканых материалов, ваты и валяльно-войлочных изделий.

При обработке волокнистого материала на РТМ происходят следующие процессы: разрыхление, уменьшение заряда статического электричества и замасливание, смешивание, очистка и трепание, формирование равномерного по строению слоя и образование паковки.

Волокнистый материал поступает на фабрики в спрессованном виде в кипах с большой объемной массой, которая, например, у хлопка достигает 500 кг/м3.

Для получения пряжи необходимо поступивший волокнистый материал разрыхлить, очистить от сорных примесей и подвергнуть обработке на ряде машин предпрядильного и прядильного производства. Разрыхление и очистка волокон производится на разрыхлительно-трепальных машинах.

Разрыхлением называется процесс превращения спрессованного волокнистого материала в рыхлую массу, состоящую из мелких клочков. Количественно разрыхление оценивается объемной массой волокнистого материала, массой одного клочка и другими показателями.

Заряды статического электричества могут сниматься различными способами. На разрыхлительно-трепальных машинах применяется, в основном, обработка волокон антистатическими материалами (на поверхности волокна создается тонкая пленка из жидкости, проводящей электричество).

Часто пряжу, нетканые материалы изготовляют из волокон, которые резко отличаются друг от друга по своим свойствам (с натуральными волокнами смешивают химические, смешивают различные виды химического волокна, различные виды натурального волокна и т.п.). В меланжевом производстве пряжу вырабатывают из волокон, окрашенных в различные цвета.

Перемешивание каждого компонента внутри себя, равномерное распределение волокон каждого компонента во всей смеске называется процессом смешивания. В итоге процесса смешивания получают партии перемешанного волокнистого материала из различных компонентов.

Различают три способа смешивания: смешивание слоями отдельных составляющих смески; передвижением клочков волокнистой массы в камерах и смешивание лентами.

На разрыхлительно-трепальных машинах применяются, в основном, первых два метода.

Трепанием называется ударное воздействие на волокнистый материал рабочих органов трепальных машин.

Цель трепания – очистка волокнистого материала от сорных примесей. Однако четкую грань между процессами разрыхления и трепания провести нельзя. На каждой машине происходит и разрыхление, и трепание, но на первых машинах спрессованные волокна преимущественно разрыхляются, а на последующих – преимущественно очищаются.

Количественно процесс трепания оценивается степенью трепания, то есть количеством ударов S, приходящихся на единицу длины подаваемого продукта:

![]() (1.1)

(1.1)

где n – частота вращения трепала в об/мин;

К – число бил трепала;

П – скорость питания в м/с.

Ровнота пряжи во многом зависит от ровноты исходного полупродукта, в том числе от ровноты холстов – паковок в виде рулонов, которые образуются на разрыхлительно-трепальных машинах. Особенно большое значение имеет ровнота холстов в производстве нетканых материалов. В большинстве случаев разрыхлительно-трепальные машины применяются в составе агрегатов для обработки хлопка и химических волокон или как отдельные машины для обработки шерстяных волокон.

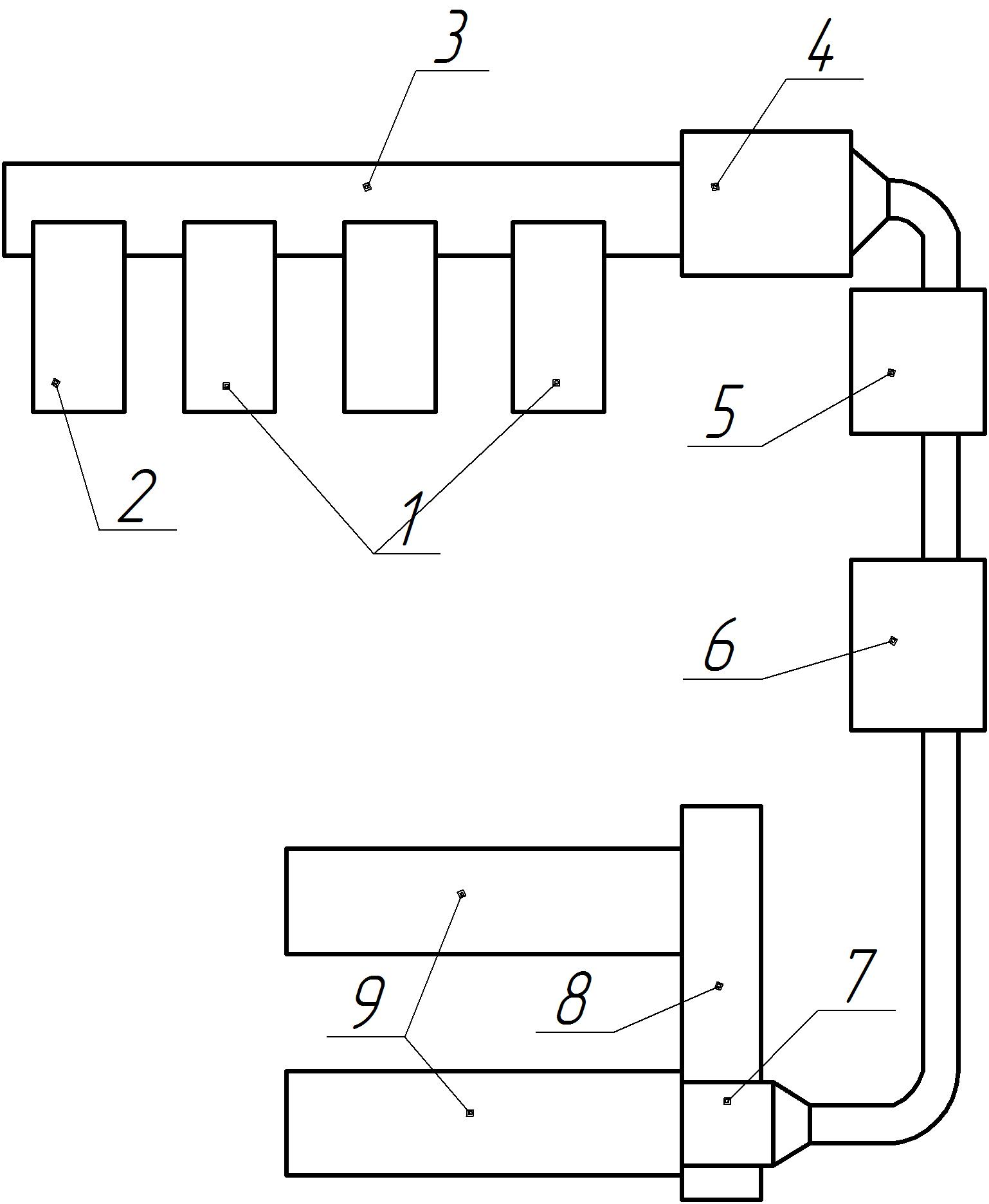

Агрегат представлен схематически на рис. 1. Хлопок вручную загружается в питатели-смесители 1, угары и обраты – в угарный питатель 2. Из всех питателей хлопок подается на питающую решетку 3, откуда от поступает в головной питатель 4, затем направляется в разрыхлители-чистители 5 и 6 и далее по трубопроводам через конденсатор 7 и распределитель 8 в трепальные машинны 9.

Как видно из рис. 1 после переработки на разрыхлителях и очистителях волокнистый продукт направляется в трепальные машины.

Трепальные машины предназначены для разрыхления, трепания, очистки от сорных примесей и подготовки волокнистых материалов к чесанию. В трепальную машину волокнистый материал поступает автоматически, из предыдущих машин. Из трепальной машины волокнистый материал выходит в виде равномерного слоя, намотанного в холст, в виде слоя, сформированного на транспортере, иногда слой потоком подается в пневмопровод.

Рис. 1. Схема разрыхлительно-трепального агрегата:

1 – питатели-смесители; 2 – угарный питатель; 3 – питающая решетка; 4 – головной питатель; 5, 6 – разрыхлители-чистители; 7 - конденсор; 8 – распределитель; 9 – трепальные машины

Рассмотрим устройство серийно выпускаемых трепальных машин для хлопка и шерсти.

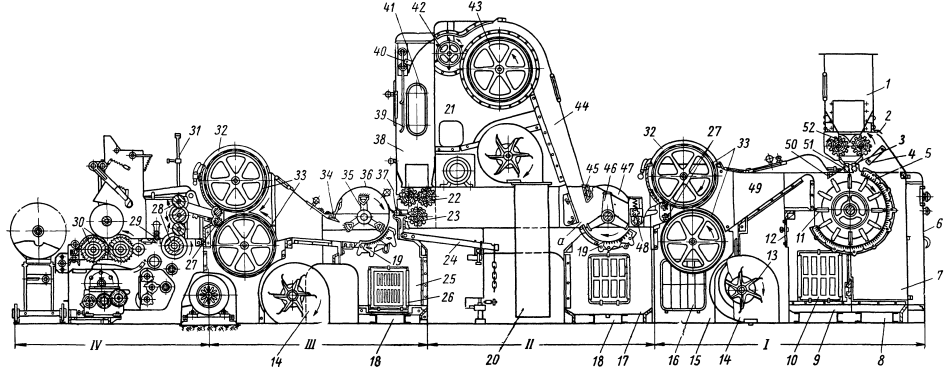

В состав трепальной машины модели Т-16 (рис. 2) для хлопка входят: секция ножевого барабана I, промежуточная секция II, окончательная трепальная секция III, холстоскатывающий прибор IV.

Хлопок из разрыхлительного агрегата грабельным или пневматическим распределителем подается в бункер 1 секции ножевого барабана.

Бункера применяются в разрыхлительно-трепальных машинах для формирования равномерного слоя волокнистого материала или образования резерва в машинах, агрегатируемых между собой (иногда для обеих целей). Для нормальной работы бункера необходимо обеспечить непрерывное, без малейших задержек, перемещение волокнистого материала в камере и в устройствах для вывода волокнистого материала из камеры.

Выводные валы 52 перемещают хлопок из бункера по направляющему столику 3 к питающим цилиндрам 51. На бородку хлопка, выступающую из

Рис. 2. Трепальная машина модели Т-16 для хлопка:

I – секция ножевого барабана; II – промежуточная секция; III – окончательная трепальная секция; IV – холстоскатывающий прибор; й 1, 38 – бункер; 2 – наклонный лист; 3 – направляющий столик; 4, 10, 16, 26 – щиток; 5, 19 – колосниковая решетка; 6 – обшивка; 7, 9, 17, 21, 25 – угарная камера; 8, 18 – днище; 11 – ножевой барабан; 12 – жалюзи; 13 – ротор вентилятора; 14 – кожух вентилятора; 15 – камера; 20 – патрубок; 22, 52 – выводные валы; 23 – направляющий вал; 24 – педальный регулятор; 27 – съемные цилиндры; 28 – плющильные валы; 29 – цилиндры; 30 – скатывающие валы; 31 – рамка; 32, 36 – колпак; 33 – сетчатые барабаны; 34 – отбойный нож; 35 - игольчатое трепало; 37 – педальный цилиндр; 39 – нижняя заслонка; 40 – верхняя заслонка; 41 – окно; 42 – лопастной барабан; 43 – сетчатый барабан; 44, 49 – направляющий патрубок; 45, 50 – отбойный нож; 46 – планочное трепало; 47 – крышка трепала; 48, 51 – питающие цилиндры (а – регулируемая щель)

питающих цилиндров, воздействует ножевой барабан 11. Клочки хлопка, движущиеся между колосниковой решеткой 5 и ножевым барабаном, задерживаются на ребрах колосников и разрыхляются. При этом сорные примеси выпадают в угарные камеры 7 и 9. Отбойный нож 50 снимает хлопок с гарнитуры рабочего органа. Хлопок перемещается по направляющему патрубку 49 к сетчатым барабанам 33, которые торцами примыкают к боковым карманам в рамах остова. Остов соединен с кожухом 14 вентилятора. При вращении ротора 13 вентилятора в зоне сетчатых барабанов создается разрежение. Токи воздуха способствуют перемещению клочков хлопка к сетчатым барабанам. Сетчатые барабаны выравнивают слой хлопка по ширине, задерживают клочки хлопка; воздух уносит из потока пыль, мелкие сорные примеси, короткие волокна. Сетчатые барабаны транспортируют слой к съемным цилиндрам 27. Для ухода за сетчатыми барабанами предусмотрен колпак 32.

Наблюдение за хлопком, летящим к поверхности сетчатых барабанов, ведется через окно в верхней обшивке канала. Запыленный воздух, прошедший через сетку сетчатого барабана, направляется вентилятором в фильтры для очистки. Фильтры устанавливаются вне трепальных машин. В некоторых моделях трепальных машин небольшие фильтры встроены во внутрь.

Угары через колосниковую решетку поступают в две угарные камеры.

Закрытая угарная камера 7 через регулируемые отверстия (жалюзи) в обшивке 6 и нерегулируемое отверстие в наклонном листе 2 сообщается с помещением цеха.

В наклонном листе 2 имеется небольшая щель постоянного сечения, через которую подается направляемый щитком 4 к верхним колосникам воздух. Цель подачи воздуха — предотвращение оседания волокнистой части угаров на верхних колосниках.

Открытая угарная камера 9 соединена с атмосферой постоянными отверстиями в щитке 10 и через жалюзи 12.

В закрытой камере выделяется больше угаров, чем в открытой. Но в угарах, выделяемых в открытую камеру, меньше волокна, чем в угарах, поступающих в закрытую камеру.

Угары можно направлять по трубопроводам, присоединенным к фланцам днища 8, в угарное отделение фабрики.

Для очистки нижнего сетчатого барабана в камере 15 имеются щитки 16.

Разрыхленный, частично очищенный слой хлопка, сформированный на сетчатых барабанах, снимается съемными цилиндрами 27 и направляется по столику в промежуточную секцию.

Питающие цилиндры 48 зажимают слой хлопка и подают его к трех-бильному планочному трепалу 46.

Клочки хлопка разрыхляются и перемещаются по направляющему патрубку 44 к сетчатому барабану 43. Угары через колосниковую решетку 19 выделяются в угарную камеру 17.

Если весь воздух, необходимый для почти вертикальной транспортировки разрыхленного хлопка от планочного трепала к сетчатому барабану, подавать через колосниковую решетку, то не будут выделяться те компоненты угаров, объемная масса которых мало отличается от объемной массы хлопка. Поэтому часть воздуха к сетчатым барабанам направляется через регулируемую щель а.

Днище 18 угарной камеры 17 имеет квадратный фланец для подсоединения к системе централизованного удаления угаров в угарное отделение.

С сетчатого барабана лопастной барабан 42 снимает хлопок и направляет его в камеру бункера. Под сетчатым барабаном находится угарная камера 21.

С торцов сетчатого барабана воздух отсасывается вентилятором и подается в фильтр для очистки.

Хлопок из промежуточной секции поступает в окончательную трепальную секцию через бункер 38.

После наполнения бункера нижняя заслонка 39 поворачивается на небольшой угол, срабатывает микропереключатель и первый электродвигатель привода питающих органов останавливается. Одновременно включается второй электродвигатель, вращающий питающие органы предыдущих секций с меньшей (на 12%) угловой скоростью.

Если хлопок из бункера по каким-либо причинам не выпускается (в бункер хлопок продолжает поступать), то отклоняется верхняя заслонка 40, срабатывает микропереключатель, второй электродвигатель также отключается и подача хлопка в бункер прекращается.

Наполнение бункера можно наблюдать через боковые окна 41 и окно в передней стенке бункера.

Хлопок из бункера выводится двумя выводными валами 22 и одним направляющим валом 23 и поступает к педальному цилиндру 37. Затем хлопок зажимается между педалями и педальным цилиндром и перемещается к игольчатому трепалу 35.

Для обслуживания игольчатого трепала предусмотрен колпак 36.

Педальный регулятор 24 (его устройство описывается ниже) изменяет скорость педального цилиндра таким образом, чтобы неровнота слоя хлопка находилась в допустимых пределах.

Педальный цилиндр направляет хлопок к игольчатому трепалу. Хлопок разрыхляется, снимается отбойным ножом 34 и направляется к сетчатым барабанам 33. Для доступа к сетчатым барабанам предусмотрен колпак 32. Угары выделяются через колосниковую решетку 19 в угарную камеру 25. В угарную камеру воздух поступает через пространство между педалями. Как и в предыдущих секциях, запыленный воздух отсасывается с торцов сетчатого барабана и подается вентилятором для очистки.

От сетчатых барабанов через съемные цилиндры 27 слой хлопка направляется в холстоскатывающий прибор IV с автосъемом.

Слой хлопка, вышедший из окончательной трепальной секции III, спрессовывается между плющильными валами 28 и поступает в цилиндры 29, а оттуда на скатывающие валы 30, где наматывается в холст.

Для облегчения разматывания холста между его слоями укладывается ровница с шести катушек, установленных на рамке 31.

Остановимся более подробно на устройстве автосъема холстоскатывающего прибора.

Автосъем механизирует следующие трудоемкие операции: съем холста, выемка скалки из холста, возвращение скалки в исходное положение и заправка нового холста. Все операции выполняются без останова плющильных и скатывающих валов, без прекращения движения слоя хлопка в холстоскатывающем приборе и в окончательной трепальной секции.

В автосъем входят три узла: подъемник, заправщик холста и механизм выема скалки с тележкой.