- •1 Устройство, работа и регулировка механизма

- •2 Дефекты деталей и соединений.

- •3 Технологический маршрут ремонта механизма

- •4 Ведомость дефектов

- •5 Технологические процессы ремонта двух деталей (сборочных единиц)

- •5.1 Описание деталей (сборочных единиц)

- •5.2 Методы ремонта деталей

- •5.3 Маршруты ремонта деталей

- •5.4 Выбор методов ремонта деталей

- •6 Расчётная часть проекта

- •6.1 Расчёт ремонтного размера деталей

- •6.2 Расчет усилия запрессовки втулки при ремонте деталей

- •6.3 Расчет температуры нагрева (охлаждения) деталей при сборке механизма

- •6.4 Сравнение прочности цилиндра с ремонтными и номинальными размерами

- •7 Описание схемы сборки механизма

5.3 Маршруты ремонта деталей

Маршруты ремонта цилиндра КП.0411.11.002000.01 и кронштейна КП.0411.11.003001.00 разработаны и оформлены на технологических документах форм 2,1б и 7. В книге 2 карты технологического процесса КП.0411.11.000000.00.ТК .

5.4 Выбор методов ремонта деталей

Метод ремонта для цилиндра выбирают: ремонт цилиндра путем восстановления номинальных размеров вибродуговой наплавкой.

Наплавку широко применяют при восстановлении деталей полиграфических машин.

Наплавка – нанесение расплавленного металла на поверхность детали, нагретую до температуры плавления. Наплавка применяется для восстановления размеров, а также для повышения твердости и износостойкости рабочих поверхностей деталей. Вес наплавляемого металла обычно незначителен по отношению к весу детали.

Вибродуговая наплавка применяется для восстановления требуемых размеров детали и придания заданных свойств ее поверхности путем подбора химического состава и структуры наплавляемого металла.

Сущность вибродуговой наплавки состоит в следующем. Электрод с помощью специального устройства вибрирует, периодически касаясь наплавляемой детали. В момент короткого замыкания конец электрода плавится, и расплавленный металл переносится на деталь.

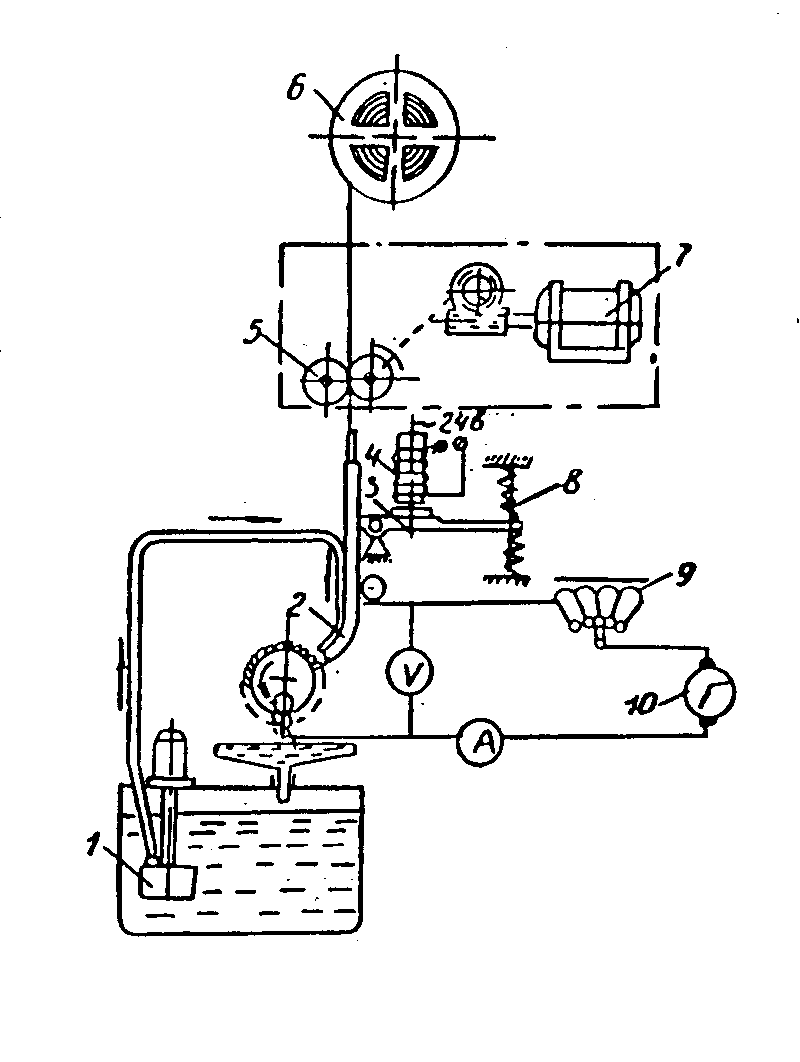

Для вибродуговой наплавки используется постоянный ток, вырабатываемый генератором 10. Сила тока регулируется дросселем 9. Вибратор электрода состоит из качающегося рычага 3 и электромагнита 4, питаемого переменным током. Пружины 8 способствуют созданию устойчивых колебаний рычага. Электродная проволока проходит через мундштук 2, укрепленный на качающемся рычаге. Автоматическая подача проволоки из кассеты 6 производится роликовым механизмом 5, приводимым в действие электродвигателем 7

В зону наплавки охлаждающая жидкость подается насосом 1 по шлангу. Охлаждающая жидкость защищает металл от окисления кислородом воздуха, уменьшает зону термического воздействия, способствует быстрому формированию шва, повышает твердость наплавленного слоя. В качестве охлаждающей жидкости применяют 5…6%-ный раствор кальцинированной соды с добавкой 0,5…0,6% автола.

Вибродуговая наплавка представлена на рисунке 5.1.

Рисунок 5.1 - Вибродуговая наплавка

Наплавляемая деталь устанавливается в центрах токарного станка. Головку для вибродуговой наплавки монтируют на суппорте вместо резцедержателя. В процессе наплавки деталь вращается со скоростью 0,2…0,4 м/мин. Каретке суппорта с головкой сообщается продольная подача 2…3 мм/об.

Вибродуговая наплавка применяется для восстановления изношенных цилиндрических поверхностей. Толщина слоя, наплавляемого за один проход, составляет 0,5…3,5 мм и зависит от диаметра электродной проволоки, который принимается 1,5…2,5 мм.

Технологический процесс вибродуговой наплавки включает:

-

подготовку изношенной поверхности детали,

-

наплавку слоя металла или сплава,

-

механическую обработку.

Подготовка деталей под вибродуговую наплавку предусматривает выполнение следующих операций:

-

очистка детали от грязи, ржавчины и масел;

-

механическую обработку деталей с неравномерным износом для придания наплавляемой поверхности правильной геометрической формы; местные дефекты на наплавляемой поверхности (выбоины, вмятины) глубиной более 2 мм заделывают электродуговой сваркой;

-

изоляцию поверхностей детали (отверстий, пазов), которые не подлежат наплавке путем постановки медных, графитовых или стальных вставок.

Для удаления вставок после наплавки они должны выступать над поверхностью детали на величину несколько большую толщины наплавляемого слоя.

Механическая обработка после вибродуговой наплавки для получения требуемых размеров, классов точности, посадок и шероховатости поверхностей деталей производится точением твердосплавными режущими инструментами и шлифованием.

Вибродуговую наплавку выбирают потому, что (она) находит широкое применение в ремонтном деле благодаря следующим своим достоинствам:

-

малая величина деформации деталей;

-

возможность получения относительно твердых слоев без термической обработке (НRC38…56);

-

высокое качество наплавляемого слоя;

-

высокая производительность процесса;

-

не требует высоких денежных затрат.

Метод ремонта для кронштейна выбирают: ремонт деталей с применением компенсаторов износа.

Долговечность полиграфических машин, возможность сокращения объемов ремонтных работ во многом зависит от того, применяются ли устройства, компенсирующие износ деталей.

Этими устройствами чаще всего являются детали – компенсаторы тем, или иным способом погашающие износ основных деталей полиграфических машин, называются деталями – компенсаторами.

Детали – компенсаторы применяют при восстановлении:

-

отверстий малого диаметра;

-

поверхностей, имеющих значительный износ;

-

плоских поверхностей большой протяженности;

-

поверхностей, механические свойства которых должны быть выше, чем при наплавке металла.

Компенсаторы износа применяют при необходимости увеличить размеры деталей в связи с тем, что сопряженные с ним другие детали в процессе ремонта потеряли первоначальные размеры.

Используя детали – компенсаторы, можно сохранить в соединениях частично изношенные детали, не нарушая точности этих соединений.

Компенсаторы износа изготавливают в виде различных втулок (гильз), колец, резьбовых ввертышей, зубчатых венцов колес.

Существуют детали – компенсаторы сменные (при ремонте кронштейна). Сменные компенсаторы износа устанавливают в сопряжении, в котором износ появился к моменту ремонта. К этой группе деталей – компенсаторов относят, например, неполадки цилиндрической фрикционной муфты, втулки 1 на рисунке 4.2. Сменные компенсаторы износа закрепляют на одной из сопрягаемых деталей при помощи прессовой посадки, винтов, сварки, клеев.

Метод компенсаторов износа представлен на рисунке

Рисунок 5.2 - Метод компенсаторов износа

Ремонт деталей с применением компенсаторов износа я выбрал потому, что (метод ремонта с применением компенсаторов износа) находит широкое применение в ремонтном деле благодаря следующим своим достоинствам:

-

высокая производительность;

-

простота ремонта;

-

очень экономичен;

-

не требует высокой квалификации рабочего;

-

не требует высоких денежных затрат.