- •1. Пластическая деформация, ее механизм в кристалле.

- •5.Стадии реагирования материала на возрастающее напряжения.

- •6. Дайте характеристику кристаллам, керамикам, полимерам, стеклам.

- •7 Виды разрушения и механизм разрушения металлов.

- •Методы упрочнения металла.

- •9.Механические характеристики металлов, определяемые при испытании на растяжение

- •11Поясните влияние химического состава на свойства углеродистых сталей?

- •12Виды чугунов, их отличительные признаки, способы получения, применение?

- •13.Что такое изотерма диаграмма превращения аустенита и ее назначение

- •14Поясните в чем сходство и отличие структур: перлит, сорбит, троостит, их сравнительные свойства

- •25.Основные требования по выбору сталей для конкретных изделий.

- •27. Влияние легирующих элементов на сталь

- •32.Композиционные материалы. Классификация, свойства, преимущества и недостатки

- •4. Поверхностная закалка её цель и как она осуществляется

- •4.Твердые сплавы их виды примеры и применение

- •Что такое химико-термическая обработка и ее виды.

- •Коррозионно-стойкие стали, их марки, свойства и применения. Сущность защиты от коррозии.

- •Инструментальные стали

13.Что такое изотерма диаграмма превращения аустенита и ее назначение

Изотермическая закалка (4 на рис.9.11) существенно отличается от других способов. Здесь делается выдержка в жидкой охлаждающей среде при температуре превращения аустенита в бейнит или тростит до полного распада аустенита. Во всех предыдущих случаях при закалке происходит образование мартенситной структуры.

При изотермической закалке в детали минимальные напряжения, исключается образование трещин и значительно меньше деформация. Кроме того, очень часто этот способ закалки позволяет получать наиболее хорошее сочетание прочностных и пластических свойств.

14Поясните в чем сходство и отличие структур: перлит, сорбит, троостит, их сравнительные свойства

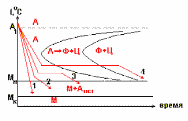

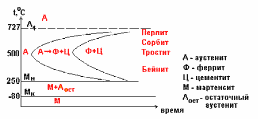

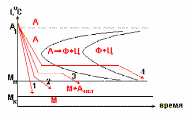

Охлаждающийся аустенит не сразу при достижении критической точки А1 превращается в другие структуры. Он способен к переохлаждению, и превращение, распад его начинается при более низких температурах. Особенности распада аустенита и формирование продуктов его распада при разных скоростях охлаждения показывает С-образная диаграмма. Для эвтектоидной стали (0,8% С) такая диаграмма приведена на рис. 9.5.

Рис. 9.5. С- образная диаграмма для стали с 0,8% С

Две кривые на рис.9.5, напоминающие по форме букву “С”, показывают начало и конец распада аустенита в другие структуры. Причем в диапазоне температур 727-500 С процесс идет диффузионным путем.

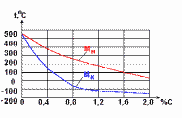

Горизонтальные линии, обозначенные на диаграмме буквами Мн и Мк, показывают, соответственно, начало и конец бездиффузионного превращения аустенита в мартенсит, т. е. при температурах между этими линиями происходит мартенситное превращение.

В диапазоне же 500-250С имеет место промежуточное превращение, которое начинается с диффузионных процессов и затем продолжается бездиффузионно, как мартенситное превращение.

В зависимости от скорости охлаждения аустенита его превращение в другие структуры происходит в разных участках С-образной диаграммы, где, соответственно, формируются различные структуры с определенными свойствами.

При медленном охлаждении, когда распад аустенита идет при температурах А1-650С, скорость диффузии достаточна для образования крупной феррито-цементитной смеси - перлита. Дисперсность феррито-цементитных структур оценивается обычно по межпластиночному расстоянию, за которое принимается суммарная толщина соседних пластинок феррита и цементита в этой смеси (рис.9.6). Для перлита это расстояние составляет 0,5-1,0 мкм.

Рис. 9.6. Строение перлита

При распаде аустенита при более низких температурах процесс идет при замедленной диффузии (так как коэффициент диффузии уменьшается с понижением температуры). Это замедляет рост пластинок в продуктах распада аустенита и приводит к получению более мелкой феррито-цементитной смеси.

Так, если процесс идет при температурах 650-600С, получается смесь с межпластиночным расстоянием в среднем 0,4-0,2 мкм. Такая структура называется сорбит. Превращение аустенита в диапазоне температур 600-500С приводит к образованию феррито-цементитной смеси с межпластиночным расстоянием около 0,1 мкм, которая называется тростит.

Если переохладить аустенит по С- образной диаграмме (рис.9.5) до точки Мн, то он начнет превращаться бездиффузионным путем в мартенсит (поскольку при таких низких температурах диффузия уже практически не идет за то время, в течение которого охлаждается сталь). Мартенситное превращение будет идти при последующем охлаждении до точки Мк.

Это тот процесс, который происходит при закалке стали. Но поскольку практически в реальных условиях термической обработки весь мартенситный интервал не проходится, процесс останавливается внутри этого интервала (например, при 20С - в случае охлаждения до температуры цеха), в стали после закалки всегда остается некоторое количество аустенита. Его обычно называют остаточным аустенитом.

Количество остаточного аустенита в закаленной стали зависит от содержания в ней углерода и температуры охлаждающей среды. Оно может составлять несколько процентов у низкоуглеродистых сталей и несколько десятков процентов у высокоуглеродистых и специальных сталей.

Промежуточное превращение, протекающее в интервале температур 500-250С, начинается как диффузионное. На этой стадии происходит диффузия углерода и в аустените образуются участки, обогащенные и обедненные углеродом. Затем процесс развивается бездиффузионным путем, как при образовании мартенсита. В бедных углеродом участках происходит образование феррита или малоуглеродистого мартенсита. В богатых же углеродом участках аустенита возможно образование в последующем мельчайших карбидных частиц, а также частично мартенсита.

Такая структура, представляющая собой мелкие зерна феррита или малоуглеродистого мартенсита и карбидные частицы, называется бейнитом.

Свойства рассмотренных структур сильно отличаются. Перлит - это самая мягкая и пластичная структура. У эвтектоидной стали с перлитной структурой твердость составляет 170-230 НВ, а относительное удлинение 18-20%. Самой твердой структурой является мартенсит. При 0,8% С его твердость составляет 65 НRC (670 НВ), а относительное удлинение около 1%. Мартенсит является и самой малопластичной, хрупкой структурой.

Остальные структуры по своим свойствам находятся в промежутке между перлитом и мартенситом.

Так, твердость у сорбита, тростита и бейнита соответственно равна 230-330 НВ, 330-400 НВ и 370-450 НВ.

Рис.9.7. Температуры начала и

конца мартенситного

превращения

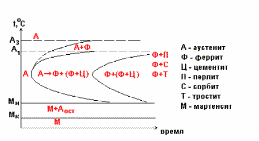

Для доэвтектоидных и заэвтектоидных сталей вид С- образной диаграммы несколько меняется. По сравнению с диаграммой для эвтектоидной стали (рис.9.5) здесь добавляются области, где происходит предварительно образование феррита и цементита соответственно.

Такая диаграмма для доэвтектоидной стали показана на рис.9.8.

Верхняя линия на С-образной диаграмме показывает начало образования феррита из аустенита. Остальные же линии имеют то же значение, что и на диаграмме на рис.9.5.

Рис. 9.8. С- образная диаграмма для доэвтектоидной стали

15. Виды термической обработки сталей и их назначения

Закалка - это упрочняющая термическая обработка, преследующая цель таким образом изменить структуру стали, чтобы максимально повысить твердость и прочность.

Если закалка - упрочняющая термическая обработка, то отжиг - разупрочняющая обработка. Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет:

-

улучшить обрабатываемость заготовок давлением и резанием;

-

исправить структуру сварных швов, перегретой при обработке давлением и литье стали;

-

подготовить структуру к последующей термической обработке.

Отпуск является окончательной термической обработкой. Для уменьшения внутренних напряжений и повышения уровня пластических свойств после закалки всегда следует дополнительная операция термической обработки, которая называется отпуск.

Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

16. До каких температур нагреваются углеродистые стали под закалку и почему?

При выборе температуры нагрева нужно руководствоваться следующим правилом:

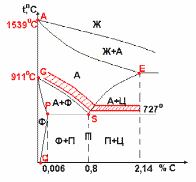

доэвтектоидные стали нагреваются под закалку на 30-50 выше критической точки Ас3, а заэвтектоидные - на 30-50 выше точки Ас1. Эта область температур заштрихована на рис. 9.4, где геометрическим местом критических точек А3 является линия GS, а точек А1 - линия РSK (727С).

Рис.9.4. Стальная часть диаграммы состояния с областью температур нагрева под закалку

Нагрев до более высоких температур в аустенитной области недопустим, т. к. это вызывает рост аустенитного зерна. Если это произойдет, то из крупнозернистого аустенита образуется крупнопластинчатый мартенсит, и сталь с такой структурой будет очень хрупкая. В практике термической обработки это считается браком, и называется такой брак перегревом. Перегрев - это исправимый брак, и устранить его можно повторной закалкой с нормальной температуры.

Разный принцип выбора закалочных температур для доэвтектоидных и заэвтектоидных сталей связан со следующими обстоятельствами. В доэвтектоидных сталях ниже линии GS (рис.9.4) в структуре присутствует феррит, и если закалить сталь из этой температурной области, то аустенит превратится в твердый мартенсит, а феррит останется в структуре. Поскольку феррит очень мягкий, то его присутствие в закаленной стали отрицательно скажется на ее твердости. Поэтому необходим нагрев до более высоких температур (выше линии GS), где феррит уже отсутствует.

Для заэвтектоидных сталей такой высокий нагрев не требуется, т. к. выше точки А1, но ниже линии SE на диаграмме железо-углерод (рис.9.4) структура состоит из аустенита и цементита. При закалке из этой области аустенит превратится в мартенсит, а цементит остается в структуре. Поэтому наличие в структуре закаленной стали такой твердой структурной составляющей полезно, т. к. закалка и преследует цель - повысить твердость.

17. Способы закалки, их преимущества и недостатки?

1) закалка в одной среде;

2) закалка в двух средах;

3) ступенчатая закалка;

4) изотермическая закалка.

Охлаждение стали при этих разновидностях закалки показано на рис.9.11.

Первый способ - закалка в одной среде - наиболее простой, но при этом в детали возникают большие внутренние напряжения. Они складываются из больших термических напряжений, возникающих при быстром охлаждении, и структурных напряжений, образующихся за счет объемных изменений при мартенситном превращении.

Эти напряжения могут привести к образованию трещин, деформации детали. Особенно это опасно в отношении деталей сложной формы, имеющих концентраторы напряжений в виде выточек,отверстий, углов, галтелей и т. п.

Для того чтобы уменьшить недостатки закалки в одной среде, были предложены другие способы проведения этого процесса.

Рис. 9.11. Способы закалки стали

При втором способе закалки (рис.9.11) сталь быстро охлаждается в интервале температур 750-400С, затем деталь переносится в другую охлаждающую среду, и в мартенситном интервале охлаждение происходит замедленно. Это приводит к уменьшению величины возникающих при закалке внутренних напряжений и опасности появления трещин. Примером такой закалки может быть процесс с охлаждением вначале в воде, а затем в масле.

Ступенчатая закалка (3 на рис.9.11) производится погружением нагретой до аустенитного состояния детали в жидкую среду с температурой на 20-30 выше точки Мн. При этом обеспечивается быстрое охлаждение в верхней области температур и делается некоторая выдержка, во время которой выравнивается температура по сечению детали и уменьшаются термические напряжения. Затем детали вынимаются и дальнейшее охлаждение происходит в другой среде более медленно, чаще всего на воздухе или в масле. В этом случае мартенситное превращение происходит при медленном охлаждении в условиях меньших внутренних напряжений. В качестве жидких сред для охлаждения в верхней области температур и ступенчатой выдержки используют расплавы щелочей, селитры, легкоплавких металлов.

Изотермическая закалка (4 на рис.9.11) существенно отличается от других способов. Здесь делается выдержка в жидкой охлаждающей среде при температуре превращения аустенита в бейнит или тростит до полного распада аустенита. Во всех предыдущих случаях при закалке происходит образование мартенситной структуры.

При изотермической закалке в детали минимальные напряжения, исключается образование трещин и значительно меньше деформация. Кроме того, очень часто этот способ закалки позволяет получать наиболее хорошее сочетание прочностных и пластических свойств.

18. Что такое мартенсит, как его получить и его характерные свойства?

Мартенсит - это твердая структурная составляющая. Поэтому сталь с мартенситной структурой будет иметь высокие твердость, сопротивление деформации, прочность.

Процесс же получения мартенсита, заключающийся в нагреве стали до аустенитного состояния с последующим быстрым охлаждением, называется закалкой.

Следует иметь в виду, что мартенсит - это пересыщенный твердый раствор внедрения. В равновесных условиях в объемно-центрированной решетке железа может содержаться всего несколько тысячных долей процента углерода, а в мартенсите после закалки стали может быть несколько десятых процента углерода.

Таким образом, это искусственно полученная структура, и, следовательно, в определенных условиях она может превращаться в более равновесные структуры.

Высокая твердость мартенсита связана с сильным упрочнением за счет большой плотности дислокаций (здесь она достигает 109 - 1012 см-2) и сильных искажений кристаллической решетки.

Образуется мартенситный кристалл очень быстро (1/107 с), и размер его определяется размером аустенитного зерна.

Самой твердой структурой является мартенсит. При 0,8% С его твердость составляет 65 НRC (670 НВ), а относительное удлинение около 1%. Мартенсит является и самой малопластичной, хрупкой структурой.

19. Что такое перегрев и пережог и как от них избавиться?

Перегрев.

Нагрев доэвтектоидной стали значительно

выше температуры

![]() приводит

к интенсивному росту зерна аустенита.

При охлаждении феррит выделяется в виде

пластинчатых или игольчатых кристаллов.

Такая структура называется видманштеттовая

структура и характеризуется пониженными

механическими свойствами. Перегрев

можно исправить повторным нагревом до

оптимальных температур с последующим

медленным охлаждением.

приводит

к интенсивному росту зерна аустенита.

При охлаждении феррит выделяется в виде

пластинчатых или игольчатых кристаллов.

Такая структура называется видманштеттовая

структура и характеризуется пониженными

механическими свойствами. Перегрев

можно исправить повторным нагревом до

оптимальных температур с последующим

медленным охлаждением.

Пережог имеет место, когда температура нагрева приближается к температуре плавления. При этом наблюдается окисление границ зерен, что резко снижает прочность стали. Излом такой стали камневидный. Пережог – неисправимый брак.

20. Закаливаемость и прокаливаемость стали?

Закаливаемость – способность стали приобретать высокую твердость при закалке.

Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,20 % не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твердостью, на определенную глубину.

За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита.

Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость.

Если скорость охлаждения в сердцевине изделия превышает критическую то сталь имеет сквозную прокаливаемость.

Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость.

Характеристикой прокаливаемости является критический диаметр.

Критический диаметр – максимальное сечение, прокаливающееся в данном охладителе на глубину, равную радиусу изделия.

С введением в сталь легирующих элементов закаливаемость и прокаливаемость увеличиваются (особенно молибден и бор, кобальт – наоборот).

21. Отпуск, его назначение, виды и как выбирают вид отпуска?

Отпуск является окончательной термической обработкой.

Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

Для уменьшения внутренних напряжений и повышения уровня пластических свойств после закалки всегда следует дополнительная операция термической обработки, которая называется отпуск.

Виды отпуска:

В зависимости от процессов, происходящих при отпуске, и от изменений структуры и свойств (рис. 1) различают три вида отпуска:

1) низкотемпературный отпуск – от 160 до 200 С;

2) среднетемпературный отпуск – от 350 до 450 С;

3) высокотемпературный отпуск – от 500 до 600 С.

Низкий (низкотемпературный) отпуск применяется для деталей, от которых требуются высокие твердость и износостойкость. Низкий отпуск назначается для уменьшения внутренних напряжений, повышения вязкости и пластичности стали без заметного снижения твердости. Этот отпуск применяется, в основном, для режущих и мерительных инструментов. При таком отпуске получается структура, состоящая из менее напряженного, чем после закалки, мартенсита и очень мелких карбидов. Такая структура называется мартенсит отпуска.

Средний (среднетемпературный) отпуск применяется для изделий, от которых требуется высокие упругие свойства. Мелкие кристаллы цементита игольчатой формы, образующиеся при таком отпуске, являются большим препятствием для дислокаций, что обеспечивает высокую прочность и упругость стали. В результате резко уменьшается хрупкость, снижается предел прочности, но сильно повышается предел упругости. Структура, получаемая при среднем отпуске, называется троостит отпуска. Такому отпуску подвергают пружины, рессоры, торсионы и другие детали, которые работают при знакопеременных нагрузках и должны быстро восстанавливать свою форму после деформации. Обычно для изготовления упругих элементов используют стали с содержанием углерода от 0,5 до 0,7 %, как углеродистые, так и легированные. Эти конструкционные стали выделены в особую группу рессорно-пружинных сталей.

Высокий (высокотемпературный) отпуск применяют для ответственных деталей машин, испытывающих при эксплуатации сложные виды нагружения: статические, ударные и знакопеременные нагрузки. Структура после высокого отпуска состоит из феррита и довольно крупных кристаллов цементита округлой формы и называется сорбит отпуска. Высокий отпуск обеспечивает полное снятие напряжений и дает наилучшее сочетание прочности, пластичности и ударной вязкости.

22. Влияние температуры отпуска на механические свойства стали?

В высокоуглеродистых сталях аустенит остаточный превращается в мартенсит отпуска. Наблюдается снижение тетрагональности решетки и внутренних напряжений. Структура – мартенсит отпуска:

При

нагреве до 400oС

весь избыточный

углерод выделяется из

![]() .

Карбидные частицы полностью обособляются,

приобретают строение цементита, и

начинают расти. Форма карбидных частиц

приближается к сферической.

.

Карбидные частицы полностью обособляются,

приобретают строение цементита, и

начинают расти. Форма карбидных частиц

приближается к сферической.

Высокодисперсная смесь феррита и цементита называется троостит отпуска;

При нагреве выше 400oС изменение фазового состава не происходит, изменяется только микроструктура. Имеет место рост и сфероидизация цементита. Наблюдается растворение мелких и рост крупных карбидных частиц.

При температуре 550…600oС имеем сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

При температуре 650…700oС получают более грубую ферритно- цементитную смесь – перлит отпуска (зернистый перлит).

23.Химико-термическая обработка и ее виды?

Процесс изменения химического состава и свойств поверхности изделия под действием температуры и окружающей среды заданного состава называется химико-термической обработкой.

В зависимости от того, каким элементом производится насыщение, различают несколько разновидностей химико-термической обработки.

Если поверхностный слой деталей насыщается углеродом, то такая обработка называется цементацией, если азотом, то азотированием, бором - борированием, алюминием - алитированием и т. д.

Иногда насыщение может осуществляться одновременно двумя элементами. Например, углеродом и азотом.

Такая химико-термическая обработка называется нитроцементацией.

После химико-термической обработки для формирования необходимых свойств часто проводится упрочняющая термическая обработка (закалка и отпуск). В отдельных же случаях такой дополнительной обработки не требуется. Все зависит от того, какая структура формируется в поверхностном слое стали в процессе химико-термической обработки, и какие она обеспечивает свойства.

24. Цементация ее назначение и термическая обработка после цементации?

Цементация

Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 oС. Цементации подвергают стали с низким содержанием углерода (до 0,25 %). Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины.

Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита ( h. = 1…2 мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 %). Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость.

На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде). Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью.

Цементация в твердом карбюризаторе

Почти готовые изделия, с припуском под шлифование, укладывают в металлические ящики и пересыпают твердым карбюризатором. Используется древесный уголь с добавками углекислых солей ВаСО3, Na2CO3 в количестве 10…40 %. Закрытые ящики укладывают в печь и выдерживают при температуре 930…950 oС.

За счет кислорода воздуха происходит неполное сгорание угля с образованием окиси углерода (СО), которая разлагается с образованием атомарного углерода по реакции:

![]()

Образующиеся атомы углерода адсорбируются поверхностью изделий и диффундируют вглубь металла. Недостатками данного способа являются:

-

значительные затраты времени (для цементации на глубину 0,1 мм затрачивается 1 час);

-

низкая производительность процесса;

-

громоздкое оборудование;

-

сложность автоматизации процесса.

Способ применяется в мелкосерийном производстве.

Газовая цементация

Процесс осуществляется в печах с герметической камерой, наполненной газовым карбюризатором. Атмосфера углеродосодержащих газов включает азот, водород, водяные пары, которые образуют газ-носитель, а также окись углерода, метан и другие углеводороды, которые являются активными газами. Глубина цементации определяется температурой нагрева и временем выдержки.

Преимущества способа:

-

возможность получения заданной концентрации углерода в слое (можно регулировать содержание углерода, изменяя соотношение составляющих атмосферу газов);

-

сокращение длительности процесса за счет упрощения последующей термической обработки;

-

возможность полной механизации и автоматизации процесса.

Способ применяется в серийном и массовом производстве.

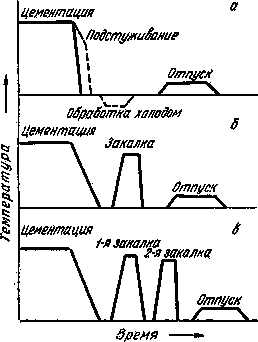

Термическая обработка после цементации

В результате цементации достигается выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины. Комплекс термической обработки зависит от материала и назначения изделия. Графики различных комплексов термической обработки представлены на рис. 15.2.

Рис. 15.2. Режимы термической обработки цементованных изделий

Если сталь наследственно мелкозернистая или изделия неответственного назначения, то проводят однократную закалку с температуры 820…850oС (рис. 15.2 б). При этом обеспечивается получение высокоуглеродистого мартенсита в цементованном слое, а также частичная перекристаллизация и измельчение зерна сердцевины. При газовой цементации изделия по окончании процесса подстуживают до этих температур, а затем проводят закалку (не требуется повторный нагрев под закалку) (рис. 15.2 а). Для удовлетворения особо высоких требований, предъявляемых к механическим свойствам цементованных деталей, применяют двойную закалку (рис. 15.2 в).

Первая закалка (или нормализация) проводится с температуры 880…900oС для исправления структуры сердцевины.

Вторая закалка проводится с температуры 760…780oС для получения мелкоигольчатого мартенсита в поверхностном слое.

Завершающей операцией термической обработки всегда является низкий отпуск, проводимый при температуре 150…180oС. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска, частично снимаются напряжения. Цементации подвергают зубчатые колеса, поршневые кольца, червяки, оси, ролики.