- •1. Пластическая деформация, ее механизм в кристалле.

- •5.Стадии реагирования материала на возрастающее напряжения.

- •6. Дайте характеристику кристаллам, керамикам, полимерам, стеклам.

- •7 Виды разрушения и механизм разрушения металлов.

- •Методы упрочнения металла.

- •9.Механические характеристики металлов, определяемые при испытании на растяжение

- •11Поясните влияние химического состава на свойства углеродистых сталей?

- •12Виды чугунов, их отличительные признаки, способы получения, применение?

- •13.Что такое изотерма диаграмма превращения аустенита и ее назначение

- •14Поясните в чем сходство и отличие структур: перлит, сорбит, троостит, их сравнительные свойства

- •25.Основные требования по выбору сталей для конкретных изделий.

- •27. Влияние легирующих элементов на сталь

- •32.Композиционные материалы. Классификация, свойства, преимущества и недостатки

- •4. Поверхностная закалка её цель и как она осуществляется

- •4.Твердые сплавы их виды примеры и применение

- •Что такое химико-термическая обработка и ее виды.

- •Коррозионно-стойкие стали, их марки, свойства и применения. Сущность защиты от коррозии.

- •Инструментальные стали

11Поясните влияние химического состава на свойства углеродистых сталей?

Выше были рассмотрены превращения в двойной системе железо - углерод. В технике используются не двойные сплавы, а многокомпонентные - стали и чугуны. Технические сплавы содержат как неизбежные металлургические примеси, так и специально добавленные элементы.

Элементы,

специально добавленные в сплавы с целью

получения требуемых эксплуатационных

свойств, называются легирующими

элементами,

а такие стали или чугуны - легированными.

Легирующие элементы, вступая во взаимодействие с исходными компонентами, могут значительно изменять вид диаграммы Fe - C. По своему влиянию на превращения в этой системе легирующие элементы подразделяются на две группы: 1) элементы, расширяющие область существования аустенита, и 2) элементы, расширяющие область существования феррита.

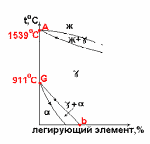

К

первой группе относятся элементы,

которые снижают температуру линии GS и

повышают температуру линии AE. Это

никель, марганец, кобальт.

Они образуют неограниченные растворы

с -железом

(с ГЦК решеткой). Диаграмма состояния

железо - легирующий элемент имеет вид,

показанный на рис. 8.18. В этих сплавах

-область

“открывается”: при определенной

концентрации легирующего элемента

(выше значения b) температура линии GS

опускается ниже нуля. ГЦК решетка

становится устойчивой при комнатной

температуре, сплав после охлаждения

имеет структуру аустенита. Такие стали

называются аустенитными.

Аустенитом называют не только твердый раствор углерода в -железе, но и любые твердые растворы на основе -железа.

Рис. 8.18. Диаграмма состояния

железо - легирующий

элемент (Ni, Mn, Co)

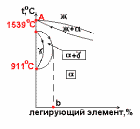

Рис. 8.19. Диаграмма состояния железо

- легирующий элемент (Cr, V)

На диаграмме железо - легирующий элемент -область получается замкнутой (рис. 8.19.). Легирующий элемент неограниченно растворяется в железе с ОЦК решеткой, начиная с концентрации b, причем этот твердый раствор устойчив при всех температурах вплоть до солидуса. Сплав после охлаждения имеет структуру феррита. Такие стали называются ферритными.

Ферритом

называют не только твердый раствор

углерода в -железе,

но и любые твердые растворы на основе

-железа.

12Виды чугунов, их отличительные признаки, способы получения, применение?

Белые чугуны

Если весь углерод, входящий в состав чугуна, находится в связанном виде - в виде химического соединения Fe3C, такой чугун называется белым.

Его излом светлый, с металлическим блеском, отчего и происходит название. По структуре белые чугуны подразделяются на доэвтектические, эвтектические и заэвтектические.

Любой белый чугун содержит эвтектику - ледебурит, которая в момент образования состоит из аустенита и цементита, а при температуре ниже 727°С - из перлита и цементита. Большое количество цементита в структуре обуславливает свойства белых чугунов: высокую твердость (HB=450 550), износостойкость, хрупкость. Белые чугуны не способны пластически деформироваться, не обрабатываются резанием.

Для получения белого чугуна необходимо быстрое охлаждение отливки, минимальное содержание в сплаве кремния (Si) и присутствие отбеливающих элементов - марганца (Mn) или хрома (Cr).

Применяют отбеленные чугунные детали, у которых сердцевина имеет структуру серого чугуна, а на поверхности имеется слой со структурой белого чугуна. Так можно изготавливать валки прокатных станов, тормозные колодки, шары мельниц для размола горных пород, лемех плугов, зубья ковшей экскаваторов, доски в драгах - то есть изделия, от которых требуется высокая твердость и износостойкость поверхности.

Основным

же назначением белого чугуна является

передел в ковкий путем отжига.

Серые чугуны

Если углерод, входящий в состав чугуна, находится в свободном виде - в виде графита, такой чугун называется серым.

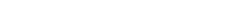

Его излом темно-серый, без блеска, отчего и происходит название. Графит в сером чугуне имеет пластинчатое строение (рис.8.17.), а металлическая основа может быть ферритной, феррито-перлитной или перлитной. Чем больше в чугуне углерода, тем больше в нем графита и тем ниже его механические свойства, но понижение содержания углерода приводит к ухудшению литейных свойств.

Рис. 8.17. Кристалл графита (а) и выделения графита на

нетравленом шлифе (б)

Механические свойства серого чугуна зависят от свойств металлической основы, но главным образом - от количества, формы и размеров графитных включений. Уже говорилось, что графит играет роль трещин, надрезов в металлической основе чугуна. Поэтому независимо от структуры основы относительное удлинение при растяжении серого чугуна не превышает 0,5 %. Чем мельче и разобщеннее графитные включения, тем меньше их отрицательное влияние на сопротивление разрыву. Прочность, твердость и износостойкость чугунов растут с увеличением количества перлита в структуре.

Применение. Ферритные серые чугуны СЧ 10, СЧ 15, СЧ 18 используют для слабо- и средненагруженных деталей: крышки, фланцы, маховики, корпуса редукторов, подшипников, насосов, суппорты, диски сцепления и др.

Феррито-перлитные серые чугуны СЧ 20, СЧ 21, СЧ 25 предназначены для деталей, работающих при повышенных нагрузках: блоки цилиндров, картеры двигателя, поршни цилиндров, зубчатые колеса, станины различных станков.

Перлитные серые модифицированные чугуны СЧ 30, СЧ 35, СЧ 40, СЧ 45 имеют наиболее высокие механические свойства из-за мелких разобщенных графитных включений. Получают эти чугуны путем модифицирования жидкого чугуна ферросилицием или силикокальцием. Используют при высоких нагрузках: зубчатые колеса, гильзы блоков цилиндров, шпиндели, распределительные валы и др.

Высокопрочные чугуны

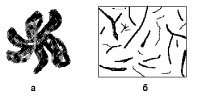

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму.

Высокопрочные чугуны получают путем модифицирования: в жидкий чугун добавляют магний (Mg) в количестве 0,02 - 0,08 %.

в расплаве атомы магния образуют тонкий слой на поверхности растущего кристалла графита, увеличивая его поверхностную энергию. Поэтому энергетически выгодным становится образование кристалла с наименьшим отношением поверхности к объему, т. е. имеющего форму шара (рис. 8.22).

Рис. 8.22. Шаровидное графитное включение в высокопрочном

чугуне (а) и вид нетравленого микрошлифа (б)

Механические свойства. По химическому составу высокопрочные чугуны не отличаются от серых, но шаровидный графит является менее сильным концентратором напряжений, чем пластинчатый, поэтому прочность и пластичность этих чугунов выше, чем серых.

Применение. Высокопрочные чугуны способны эффективно заменять сталь во многих изделиях и конструкциях. Они могут работать при высоких циклических нагрузках и в условиях износа. Из них изготавливают валки прокатных станов массой до 12 т, кузнечно-прессовое оборудование (траверсы прессов, шаботы молотов), корпуса и лопатки турбин, коленчатые валы и поршни в дизелях, тракторах, автомобилях и многие другие детали. Для улучшения механических свойств отливок из высокопрочного чугуна применяют термообработку: закалку и отпуск.

Ковкие чугуны

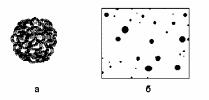

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму.

Изображение таких графитных включений представлено на рис. 8.24.

Ковкие чугуны получают отжигом белых доэвтектических чугунов. Графит в ковких чугунах называют углеродом отжига.

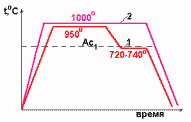

Для получения ферритного ковкого чугуна проводят отжиг по режиму 1, который обеспечивает графитизацию всех видов цементита. В процессе выдержки при температуре 950 - 1000°С (первая стадия графитизации) распадается эвтектический цементит, затем, при медленном охлаждении, распадается выделяющийся из аустенита вторичный цементит. Во время выдержки при 720 - 740°С (вторая стадия графитизации) распадается цементит перлита. В результате такого отжига, длящегося 70 - 80 часов, структура чугуна состоит из феррита и графита (рис. 8.26, а). Излом ферритного ковкого чугуна бархатисто-черный из-за большого количества графита.

Рис. 8.24. Хлопьевидное графитное включение в ковком

чугуне (а) и вид нетравленного микрошлифа (б)

Рис. 8.25. Режимы отжига белого чугуна на ковкий

Перлитный ковкий чугун получают отжигом по режиму 2: продолжительность первой стадии графитизации увеличивают, затем отливки непрерывно охлаждаются до температуры 20°С. Графитизации цементита, входящего в состав перлита, при этом не происходит, поэтому чугун приобретает структуру перлита с включениями углерода отжига (рис. 8.26, б).

Механические свойства. В отличие от пластинчатого графита, хлопьевидные графитные включения меньше снижают механические свойства металлической основы, поэтому ковкий чугун прочнее и пластичнее серого, хотя и уступает высокопрочному. Название “ковкий” - условное, ковать или иначе деформировать ковкие чугуны, как и другие, нельзя. Из таблицы 8.1. видно, что ферритные ковкие чугуны имеют более высокую пластичность, а перлитные - более высокую прочность и твердость.

Применение. Ковкие чугуны широко применяются в сельскохозяйственном (nong nghiep), автомобильном, текстильном машиностроении. Из них изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки. Хорошие литейные свойства исходного белого чугуна позволяют получать отливки сложной формы, как правило, малой толщины. Примеры деталей из ковкого чугуна: картеры редукторов, ступицы, крюки, скобы, муфты, втулки, тормозные колодки, звенья и ролики цепей конвейера.

Недостатком ковких чугунов является их высокая стоимость из-за продолжительного дорогостоящего отжига.