- •1. Приблизительный вариант изготовления детали.

- •2. Анализ технологичности детали.

- •3. Определение размеров заготовки

- •4. Раскрой листа на полосы.

- •5. Подбор гильотинных ножниц.

- •6. Определение усилие вырубки заготовки в инструментальном штампе.

- •9. Определение усилия вытяжки заготовки.

- •10. Усилие одновременной обсечки детали и пробивки отверстия d12 в штампе совмещенного действия.

- •11. Усилие одновременной пробивки 4 отверстий d4.

- •12. Составление маршрутно-операционного процесса.

Министерство науки и образования Российской Федерации Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Самарский Государственный Аэрокосмический Университет имени академика С.П.Королева

Кафедра производства летательных аппаратов и управления качеством в машиностроении

Расчет и проектирование технологического процесса изготовления детали вытяжкой.

Выполнил: студент группы 1407 Семыкин С.В. Проверил: Федотов Ю.В.

2009

ЗАДАНИЕ

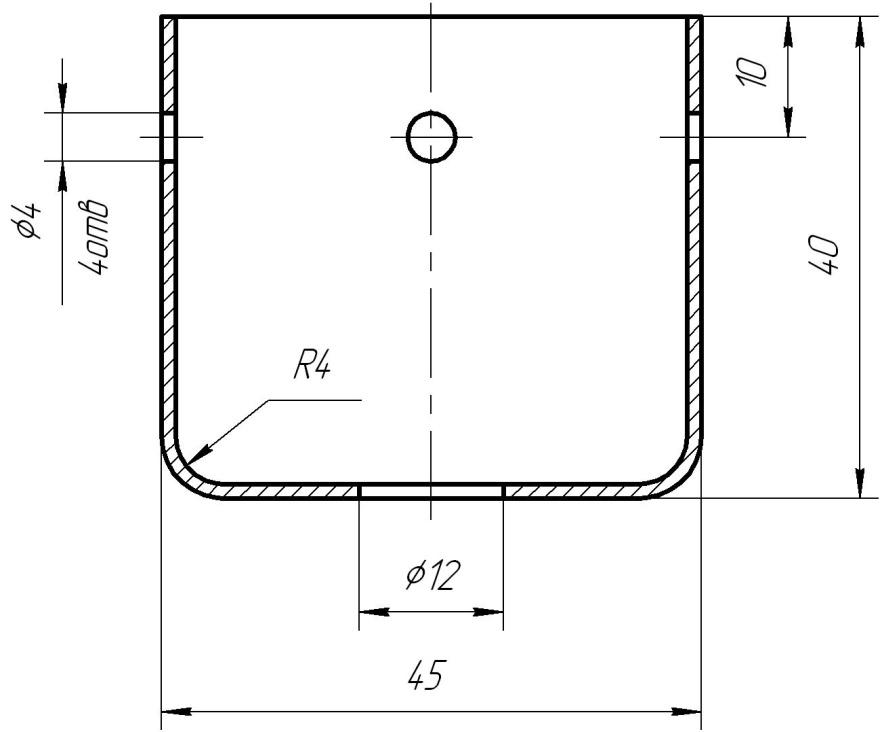

Разработать технологический процесс изготовления цилиндрической детали из материала АМг6М с толщиной листа S0=1,5 мм.

РЕФЕРАТ

Расчётная работа: 14 стр, 1 рис., 1 табл, 1 прил.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ЗАГОТОВИТЕЛЬНО-ШТАМПОВОЧНОЕ ПРОИЗВОДСТВО, ЗАГОТОВКА, ВЫТЯЖКА, ВЫРУБКА.

Составлен технологический процесс изготовления детали вытяжки из материала Ст 10 с толщиной листа S0=0,8 мм. Выполнен раскрой листового материала, рассчитаны усилия резки заготовок, подобраны гильотинные ножницы; вычислены усилия, необходимые для вырубки заготовки, вытяжки детали в две операции, подобрано соответствующее оборудование; составлена маршрутная карта технологического процесса.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ 4

ВВЕДЕНИЕ 5

ВЫПОЛНЕНИЕ РАБОТЫ 6

1. Приблизительный вариант изготовления детали. 6

2. Анализ технологичности детали. 6

3. Определение размеров заготовки 6

5. Подбор гильотинных ножниц. 8

6. Определение усилие вырубки заготовки в инструментальном штампе. 8

9. Определение усилия вытяжки заготовки. 9

10. Усилие одновременной обсечки детали и пробивки отверстия d12 в штампе совмещенного действия. 11

11. Усилие одновременной пробивки 4 отверстий d4. 12

12. Составление маршрутно-операционного процесса. 12

ЗАКЛЮЧЕНИЕ 13

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 14

ВВЕДЕНИЕ

Целью данной работы является ознакомление с принципами разработки технологических процессов изготовления деталей в заготовительно-штамповочном производстве.

Особенностями заготовительно-штамповочного производства являются:

-

большое количество обрабатываемых деталей;

-

большая номенклатура марок материалов;

-

высокая производительность производственных процессов;

-

высокий коэффициент использования материала;

-

возможность изготовления большого числа взаимозаменяемых деталей;

-

Большой объём и сжатые сроки технологической подготовки производства;

и д.р.

Процесс изготовления детали вытяжкой включает в себя следующие основные операции: раскрой листового материала на полосы, нарезка полос на гильотинных ножницах, вырубка заготовки, операция вытяжки. Выбор варианта раскроя листа выполняется из условия наилучшего использования материала листа – наибольшего коэффициента использования материала. Подбор гильотинных ножниц выполняется исходя из необходимого усилия резания, габаритов листа и т.д. Операция вытяжки, в зависимости от геометрических параметров детали и характеристик материала, выполняется в один или несколько переходов. Подбор пресса производится по усилию вытяжки и геометрическим параметрам заготовки и пресса.

ВЫПОЛНЕНИЕ РАБОТЫ

1. Приблизительный вариант изготовления детали.

Анализируя конструкцию и материал детали, принимаем следующую технологическую схему её изготовления:

-

Раскрой листа на полосы;

-

Вырубка в штампе из полосы заготовки;

-

Вытяжка заготовки в штампе;

-

Доводка детали вручную;

-

Сверление отверстий.

2. Анализ технологичности детали.

Деталь выполняется из материала Ст 10.

Данный материал имеет следующие характеристики:

σ b = 400 МПа, σ т = 250 МПа, σср = 320 МПа, δ 10 = 35%, ψ = 68%, E = 2·105, n = 0.158,

k = 619 МПа.

При изготовлении деталей в заготовительно-штамповочном производстве необходимо учитывать основные технологические требования к конструкции плоских деталей, получаемых вырубкой и пробивкой по толщине листа и размеру заготовки.

Данная деталь удовлетворяет и основным технологическим требованиям к конструкции вытянутых деталей.

Данная деталь удовлетворяет основным технологическим требованиям. Таким образом, можно сделать вывод о ее технологичности.

3. Определение размеров заготовки

Согласно справочнику [1, табл.32] для цилиндрической детали без фланца формула расчета диаметра заготовки с учетом влияния радиусов закруглений имеет вид:

![]() .

.

Учтем припуск по высоте на обрезку. По таблице 35 [1] для данной детали он равен 2,5 мм. Тогда h=40+2,5=42,5 мм.

![]()

4. Раскрой листа на полосы.

Параметры полосы материала в основном зависят от марки и толщины материала, величины перемычек между вырубаемыми заготовками, расположения заготовок в полосе, конструкции штампа, точности работы оборудования для раскроя листов, применяемых средств механизации подачи полосы в штамп.

Принимаем для разрабатываемого техпроцесса, что лист на полосы разрезается на гильотинных ножницах. Заготовки из полос вырубаются в штампе без бокового прижима полосы и с подачей материала в рабочую зону вручную. Заготовки располагаются в полосе в один ряд.

Формула для расчёта ширины полосы в этом случае имеет вид [1,табл. 142]:

![]()

b=2 мм [1,табл. 139] - величина перемычки между заготовками; Δш = 0,8 мм[1, табл.144] - односторонний допуск на ширину полосы; z = 1,5 мм [1, табл.143] - гарантийный зазор между полосой и направляющими штампа.

![]()

По ГОСТу выбираем листы габаритом 1000 х 2000 мм и 1200 х 2000 мм.

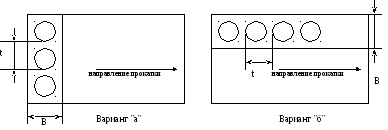

Рис. 1.

Расположение полос при раскрое листа

Шаг расположения заготовок на полосе составляет:

t =D + a, t =96.5 +1,2 = 97,7 мм

Определим количество заготовок, которое можно получить при раскрое листов по вариантам "а" и "б".

Таблица 1. Количество заготовок, получаемых из листов при различных вариантах раскроя

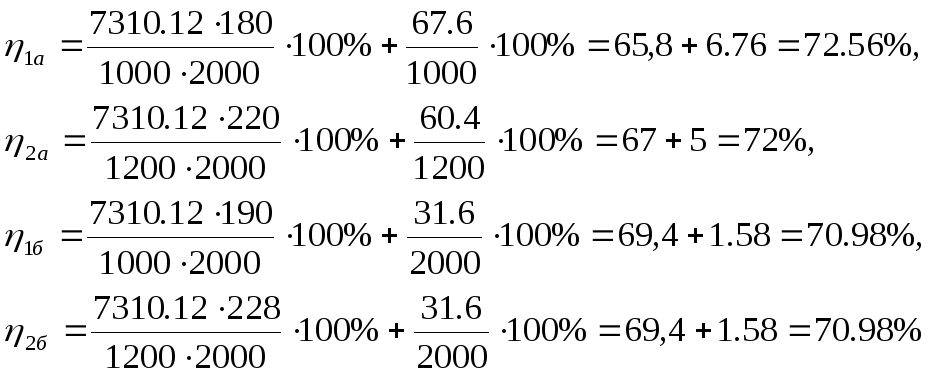

Произведём расчет коэффициентов использования материала листов.

![]()

где f – площадь заготовки;

n – количество заготовок, получаемых из листа;

Aл Bл – габариты листа.

![]() ,

,

![]() .

.

где

![]() используемый

отход

используемый

отход

Таким образом, для разработки техпроцесса изготовления деталей выбираем лист габаритом 1000 х 2000, раскрой по варианту "а",и разрезаем его на полосы 1000х103,6

5. Подбор гильотинных ножниц.

Подбор гильотинных ножниц производится исходя из усилия резания и ширины (длинной стороны) отрезаемой полосы. Усилие резания определяем по формуле

![]()

где S0 – толщина листа материала, S0 = 0,8мм,

σср = 320 МПа

φ - угол створа ножниц, принимаем ориентировочно φ = 1,5°,

k =1.3- коэффициент, учитывающий затупление ножей, разброс толщины и механических свойств материала и др.

![]()

Н![]() ожницы

для резки материала толщиной S

0

< 1,6

мм , пределом

прочности·σв

< 500МПа и

шириной реза < 1600мм

по

каталогу выбираем модель

Н-472 (ГОСТ 6282-52). Правильность их выбора

проверяем по развиваемому

усилию резания

ожницы

для резки материала толщиной S

0

< 1,6

мм , пределом

прочности·σв

< 500МПа и

шириной реза < 1600мм

по

каталогу выбираем модель

Н-472 (ГОСТ 6282-52). Правильность их выбора

проверяем по развиваемому

усилию резания

Таким образом, для техпроцесса можно рекомендовать гильотинные ножницы модели Н-472..