- •6. Механизированный путевой инструмент назначение и классификация

- •6.1. Электрический путевой инструмент

- •6. Механизированный путевой инструмент назначение и классификация 1

- •6. Механизированный путевой инструмент назначение и классификация 295

- •Основные характеристики рельсорезных станков

- •6. Механизированный путевой инструмент назначение и классификация 1

- •6. Механизированный путевой инструмент назначение и классификация 295

- •Технические характеристики электрических шпалоподбоек

- •— Плунжер; 12 — ролик; 13 — рукоять; 14— ручка для переноски; 15— пробка-са- пун; 16— масляный резервуар; 17— рихто-

- •Технические характеристики гидравлических рихтовщиков с ручным приводом

- •Технические характеристики гидравлических моторных рихтовщиков

- •Технические характеристики гидравлических натяжителей

- •7.3. Машины и оборудование для транспортировки бетона, для укладки и уплотнения бетона

- •— Платформа; 2 — поворотная платформа; 3 — опора портала; 4 — стрела; 5, 6— механизм передвижения; 7, 8 — рельсовые захваты; 9, 10— выносные опоры;

- •Технические характеристики кранов на железнодорожном ходу

- •— Вспомогательный двигатель;

- •— Редуктор; 3 — основной электродвигатель для подъема и опускания номинального груза; 4—тормоз

- •8.3. Транспортные, погрузочно-разгрузочные машины и специальные транспортные средства

- •6. Механизированный путевой инструмент назначение и классификация

- •6.1. Электрический путевой инструмент

- •— Винт с ручкой; 2 — зажим; 3 — выдвижной штырь; 4 — ось; 5 — упор-захват; 6 — гайка; 7 — рукоятка; 8 — вал шпинделя; 9 — втулка; 10 — пробка-воздушник;

- •6. Механизированный путевой инструмент назначение и классификация 1

- •6. Механизированный путевой инструмент назначение и классификация 295

- •Основные характеристики рельсорезных станков

- •6. Механизированный путевой инструмент назначение и классификация 1

- •6. Механизированный путевой инструмент назначение и классификация 295

- •Технические характеристики электрических шпалоподбоек

- •— Плунжер; 12 — ролик; 13 — рукоять; 14— ручка для переноски; 15— пробка-са- пун; 16— масляный резервуар; 17— рихто-

- •Технические характеристики гидравлических рихтовщиков с ручным приводом

- •Технические характеристики гидравлических моторных рихтовщиков

- •Технические характеристики гидравлических натяжителей

- •7.3. Машины и оборудование для транспортировки бетона, для укладки и уплотнения бетона

- •— Платформа; 2 — поворотная платформа; 3 — опора портала; 4 — стрела; 5, 6— механизм передвижения; 7, 8 — рельсовые захваты; 9, 10— выносные опоры;

- •Технические характеристики кранов на железнодорожном ходу

- •— Вспомогательный двигатель;

- •— Редуктор; 3 — основной электродвигатель для подъема и опускания номинального груза; 4—тормоз

- •8.3. Транспортные, погрузочно-разгрузочные машины и специальные транспортные средства

Технические характеристики гидравлических натяжителей

|

|

Тип натяжителя |

||||||||

|

Показатель |

УНГ-75 |

СПН- 100-500 |

СПН- 100-500Н |

СПН- 80-500 |

ТН-70 |

НГ-1671 |

|||

|

Усилие раздвиж |

730±5,9 |

1000 |

800 |

700 |

1000 |

||||

|

ки плетей, кН |

|

|

|

|

|

|

|||

|

Усилие подтяги |

614±5 |

|

|

|

400 |

300 |

|||

|

вания плетей, кН |

|

|

|

|

|

|

|||

|

Наибольшая раз |

0,35 |

|

0,38 |

|

0,335 |

0,35 |

|||

|

движка, м |

|

|

|

|

|

|

|||

|

Масса, кг |

380 |

400+М, с |

410 |

490 |

345 |

450 |

|||

|

Габаритные раз |

1,48х0,87х |

2,39х0,82х |

|

|

|

|

|||

|

меры, м |

х0,35 |

х0,33 |

|

|

|

|

|||

|

Особенности |

Масса од |

Привод от |

|

|

Масса |

Масса |

|||

|

|

ной части 66 |

гидро |

|

|

одной |

одной |

|||

|

|

кг; привод |

станции |

|

|

части |

части |

|||

|

|

от руч-ного |

СТР1-8 |

|

|

55 кг; |

60 кг; |

|||

|

|

гидравличе |

или от |

|

|

привод |

привод |

|||

|

|

ского или |

ручного |

|

|

от руч |

от руч |

|||

|

|

моторного |

насоса |

|

|

ного |

ного |

|||

|

|

насоса НЭ |

|

|

|

насоса |

насоса |

|||

*

никах, на трущихся деталях; необходимо устранить перекручивания кабеля; зачистить контактные штыри кабельной вилки и плотно закрепить их в изоляторе; проверить надежность контакта заземляющей жилы кабеля с корпусом кабельной вилки и корпусом электродвигателя; проверить соответствие напряжения в сети технической характеристике инструмента; убедиться в исправности рабочих органов, выключателей; опробовать работоспособность инструмента на холостом ходу.

Регулировать и исправлять инструмент во время его работы, а также подсоединенный к сети, запрещается. Приступая к работе, необходимо осмотреть и привести в порядок личную одежду (спецодежду), части которой не должны касаться электроинструмента. Если во время работы монтер пути почувствует хотя бы слабое действие тока, он обязан немедленно прекратить работу и заявить об этом руководителю. Запрещается переносить включенный электрический инструмент на новый участок работы. При переноске нельзя держать инструмент за кабель или рабочую часть.

Рельсорезный станок необходимо надежно укреплять на рельсе; перед началом работы проверяют ножовочное полотно, режущие зубья которого не должны иметь выбоин и натяжение которого должно быть отрегулировано. Перед работой должны быть проверены целостность и износ режущего диска и надежная установка его защитного кожуха.

Пильная рама до начала работы должна находиться в верхнем положении, удерживаясь специальным запором с защелкой. Груз устанавливают после появления пропила по всей ширине головки рельса.

Обрезаемый рельс укладывают на деревянные прокладки длиной 40. ..50 см, при этом его подошва должна возвышаться над землей на 2 см.

Рельсосверлильный станок приводят в действие после установки его и укрепления станка на подошве рельса. Сверло подается плавно, стружка удаляется после останови! сверла.

Шлифовальный станок должен иметь кожух, закрывающий абразивный круг. Круг испытывают на прочность на специальном стенде, перед постановкой тщательно осматривают и обстукивают деревянным молотком, проверяя, нет ли в нем трещин. Неповрежденный круг дает чистый звук. Новый круг проверяют на шлифовальном станке, который запускают вхолостую не менее чем на 5 мин. К работе кругом можно приступать, только убедившись в том, что он прочный и не имеет биения. Запрещается держать станок за шлифовальный круг, а также работать без защитных очков.

пирамидальных

свай: а —

устройство

лидерной скважины; б — подвешивание

погружатсля и сваи к крюку крана;

в —

установка сваи в лидерную скважину; г

— погружение сваи на заданную

отметку;

1

— ямобур;

2 — экскаватор;

3 — погружатель;

4

— специальный наголовник; 5

-- конический

хвостовик наголовника

Рис.

7.2. Последовательность операций

бескопрового погружения призматических

свай: а

— установка

свай;

б

— монтаж наголовника с погружателем;

в — погружение

сваи; 1 —

сваеустановщик

с захватом;

2

— кран; 3 — сваепогружатель;

4 —

наголовник;

5—

свая

ройством и крана 2. После заглубления сваи 5 на 1/4 ее длины сваю освобождают от сваеустановщика, который перемещается к другой свае. До конца погружения сваи погружатель 3 поддерживается краном через наголовник 4.

Перед устройством ростверка — строительной конструкции, объединяющей сваи, — срубают сваи пневматическими молотками, газовой резкой или срезая специальными устройствами — сваерезами.

Набивные сваи изготавливают на месте, заполняя предварительно пробуренные скважины бетонной смесью с ее уплотнением или без уплотнения. Уширение в скважинах под пяты свай создают режущими уширителями рабочих органов бурильных машин или с помощью ка- муфлетных взрывов. Для механизации работ по устройству набивных свай используют общестроительные машины и оборудование.

Копры и копровое оборудование. Универсальным базовым оборудованием для перемещения свай с мест их раскладки к местам погружения, для установки, поддержания и направления, а также для крепления по- гружателя служат копры, обеспечивающие, кроме того, передвижение сваебойного оборудования вдоль фронта работ. Копрами, кроме того, погружают сваи-оболочки кольцевого сечения диаметром от 0,5 до 2,5 м, состоящие из звеньев длиной 3...8 м, а также металлический шпунт специального корытного или Z-образного сечения длиной до 25 м. Различают копры рельсовые (КР) и навесные (КН) на тракторах, одноковшовых экскаваторах и автомобилях. Применяют также навесное копровое оборудование (КО) на гусеничных тракторах, кранах, экскаваторах и на автомобильных (пневмоколесных) кранах. Для забивки свай и шпунта в воде используют плавучие копры. Навесные копры и копровое оборудование используют преимущественно в жилищном и промышленном строительстве, а рельсовые копры — в гидротехническом и энергетическом строительстве.

По степени подвижности рабочего оборудования различают копры универсальные, полууниверсальные и простые. Универсальные копры обеспечивают полный поворот платформы с установленным на ней оборудованием, изменение вылета и наклон копровой стрелы для погружения наклонных свай. Полууниверсальные копры обеспечивают либо только поворот платформы для погружения вертикальных свай, либо наклон стрелы при работе с наклонными сваями. Простые копры — это обычно копровое оборудование, не имеющее механизмов для поворотных (в плане) движений и для наклона стрелы.

Рабочий процесс копра включает его перемещение к месту установки сваи, ее строповку и подтягивание, установку на точку погружения по предварительно выполненной разметке, выверку правильности ее положения, закрепление на свае наголовника, предохраняющего ее от

разрушения при ударном погружении, установку на сваю погружателя, расстроповку сваи, ее погружение с последующей выверкой направления, подъем погружателя и снятие с погруженной сваи наголовника.

Навесные копры являются наиболее распространенным типом машин для производства свайных работ. В качестве базовых машин используют одноковшовые экскаваторы и автомобили. Каждую модель навесного копра комплектуют свайными молотами соответствующих типоразмеров.

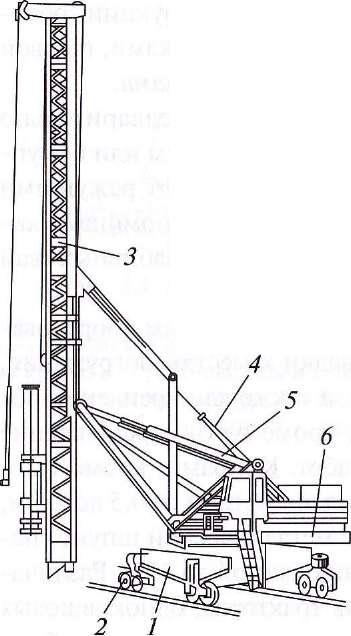

Релъсоколесный копер (рис. 7.3) состоит из нижней рамы 1 с ходовыми тележками 2 и поворотной платформой 6, опирающейся на нижнюю раму через опорно-поворотное устройство с расположенными на ней силовой установкой (обычно электрической), механизмами (в том числе одной или двумя лебедками для подъема и установки в рабочее положение сваи и погружателя), органами управления, кабиной и противовесом, мачты J и механизмов 4 и 5 для изменения ориентации мачты относительно платформы. В зависимости от принятой технологии работ копер комплектуют свайным молотом, вибропогружателем или вибромолотом.

Свайный молот содержит ударник (падающую или ударную часть) и наковальню, или шабот (неподвижную часть, жестко соединенную с головой сваи). Кроме того, в состав свайного молота входят устройства для подъема ударной части и ее направляющая стрела. Различают механические, паровоздушные, дизельные и гидравлические свайные молоты.

Рис.

7.3. Универсальный копер

на

рельсовом ходу: 1 — нижняя рама;

2— ходовые

тележки; 3 — мачта (направляющая

стрела);

4,5— механизмы

для изменения положения стрелы;

6 — поворотная

платформа

ческие молоты применяют в основном при незначительных объемах свайных работ.

Паровоздушный молот представляет собой пару «цилиндр — поршень». В молотах одиночного действия (рис. 7.4, а) поршень 12 через сферическую плиту 7, шток 2соединен с наголовником 75сваи, а ударной частью является цилиндр 10. Под действием сжатого воздуха или пара, подаваемого в поршневую полость цилиндра от компрессора или паросиловой установки, цилиндр поднимается вверх, а после перекрытия впускного трубопровода и соединения поршневой полости с атмосферой (рис. 7.4, б) цилиндр падает, ударяя по наголовнику сваи. Впуском и выпуском сжатого воздуха (пара) управляют вручную, полуавтоматически или автоматически. Молоты с автоматическим управлением работают с частотой ударов 40...50 в минуту.

Гидравлический молот работает по схеме паровоздушного молота двойного действия, только вместо воздуха или пара в рабочий цилиндр подают жидкость, для чего сваебойный агрегат оборудуют насосной установкой. Для придания ударной части ускорения в момент удара к насосу подсоединяют гидравлический аккумулятор, который подзаряжается во время обратного хода поршня. Гидравлические молоты с массой ударной части

210...7500 кг развивают энергию удара от 3,5 до 120 кДж при частоте ударов 50...170 в минуту.

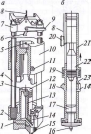

Рис.

7.4. Дизель-молоты: а — штанговый, б —

трубчатый; 1—сферическая плита;

2 —

основание; 3 — форсунка;

4 —

две направляющие штанги; 5— палец;

6— подпружиненный крюк; 7— траверса;

8— канат лебедки; 9

—

рычаг;

10

— цилиндр;

11 — штырь;

12—

поршень;

13—

центральный канал;

14

— топливный насос;

15

— наголовник; 16—

центрирующий штырь;

17— полость

шабота; 18— канал удаления отработанных

газов;

19— канал,20

— «кошка»;

21

— направляющий цилиндр;

22—

поршень;

23

— рычаг

тяжести сваи и вибропогружателя, преодолевается сопротивление погружению сваи в грунт. Эффект погружения достигается благодаря тому, что за счет вибрации сваи относительно защемляющего ее фунта коэффициент трения резко уменьшается. Для увеличения амплитуды возмущающей силы вибропогружатели изготавливают многоде- балансными, состоящими из нескольких пар дебалансов 3 (см. рис. 7.5, а). Обычно дебалансы выполняют заодно с зубчатыми колесами 2, передающими движение от электродвигателя 1. Дебалансы вращаются синхронно навстречу один к другому. Корпус двигателя соединяют с вибровозбудителем жестко или через пружинные амортизаторы 5 (см. рис. 7.5, б), снижая этим вредные воздействия вибрации на электродвигатель. Управляют вибропогружателем дистанционно.

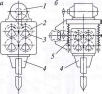

Рис.

7.5. Низкочастотный (а) и высокочастотный

(б) вибропогружатели: 1 — электродвигатель;

2

— зубчатое колесо;

3

— дебаланс;

4

— наголовник; 5 — амортизатор

Рис.

7.6. Схема вибромолота: 1 — корпус;

2

— дебаланс; 3 — боек;

4

— наковальня; 5 — амортизатор;

6

— наголовник

ном корпусе 1.

Вибромолоты применяют также для выдергивания свай и шпунта, для чего используют специальные наголовники, у которых наковальню располагают над ударной частью, а вибромолот переворачивают на 180°.

Выпускаемые отечественной промышленностью вибромолоты характеризуются энергией удара до 3,9 кДж при массе до 2850 кг.

7.2. Машины для отделочных работ

Машины и оборудование для штукатурных работ. В комплект оборудования для штукатурных работ входят: штукатурные станции или агрегаты, поэтажные станции перекачки и нанесения растворов на поверхности и затирочные машины.

Штукатурные станции применяют для приема раствора, его хранения, перемешивания с введением соответствующих добавок, транспортирования к рабочему месту и нанесения на обрабатываемую поверхность. Оборудование монтируют на автоприцепе или на полозьях.

В составе штукатурных станций применяют объемные противоточ- ные насосы (одно- и двухцилиндровые и дифференциальные).

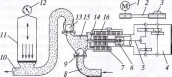

Принципиальная схема одноцилиндрового противоточного поршневого растворонасоса с подачей 2...4 м3/ч раствора приведена на рис. 7.7. Насос приводится в действие электродвигателем 7 через клиноремен- ную передачу 2 и двухскоростной редуктор 4. Возвратно-поступательное движение поршню 14 рабочего цилиндра 16 сообщается соединенным с его штоком б шатуном 5 от кривошипа редуктора. Рабочая камера 75 перекрывается от всасывающего патрубка 8 шаровым клапаном 9,

Рис.

7.7. Принципиальная схема одноцилиндрового

противоточного поршневого

растворонасоса: 1 — электродвигатель;

2

— клиноременная передача; 3 —

предохранительная муфта;

4

— двухскоростной редуктор;

5

— шатун;

6

— шток; 7— камера;

8

— всасывающий патрубок;

9, 13

— шаровые клапаны;

10

— растворовод;

11

— воздушный ресивер;

12

— манометр;

14

— поршень;

15

— рабочая камера;

16

— рабочий цилиндр

а от нагнетательного трубопровода (растворовода) 10 — клапаном 13. При движении поршня вправо в рабочей камере создается разрежение, вследствие чего нагнетательный клапан 13 прижимается к своему седлу, а всасывающий клапан 9 приподнимается, пропуская в рабочую камеру раствор через всасывающий патрубок. При движении поршня влево в рабочей камере создается избыточное давление, вследствие чего клапан 9 закрывается под действием собственной силы тяжести, а клапан 13 приподнимается, пропуская раствор в растворовод. Для снижения пульсации движения раствора служит воздушный ресивер 77, в который систематически подкачивают воздух, контролируя его давление манометром 12. Рабочий цилиндр охлаждается водой в охватывающей его камере 7. Подачу насоса изменяют дискретно переключением передач в редукторе 4. Для предохранения насоса от поломок, например при образовании в раствороводе пробок, в трансмиссию привода включена предохранительная муфта 3, которая срабатывает в экстремальных случаях, отключая насос от двигателя.

Двухцилиндровые растворонасосы отличаются от одноцилиндровых числом рабочих цилиндров со своими рабочими камерами, работающими поочередно на один растворовод, благодаря чему повышается плавность подачи раствора. У двухцилиндровых дифференциальных ра- створонасосов рабочие камеры соединены последовательно, так что раствор, поступивший в первую рабочую камеру, нагнетается во вторую камеру, а из нее — в растворовод. Они обеспечивают подачу раствора на высоту до 100 м или на 300 м по горизонтали при давлении до 4 МПа.

Рис.

7.8. Поэтажный штукатурный агрегат: 1 —

растворонасос;

2 —

пульт

управления; 3

— ресивер;

4 — вибросито;

5 — приемный бункер;

6 — резинотканевый

рукав

верхней части приемного бункера. Агрегат обеспечивает подачу до 1 м3/ч раствора на расстояние до 15 м по вертикали или до 50 м по горизонтали.

Для окраски поверхностей, в том числе мостов и других искусственных сооружений, применяют окрасочные агрегаты с распылением окрасочных составов и нанесением их на окрашиваемые поверхности краскораспылителями или удочками. Различают переносные и передвижные, пневматические и безвоздушного распыления окрасочные агрегаты (рис. 7.9, а, б). Все агрегаты отечественного производства имеют, как правило, электрический привод.

Передвижной окрасочный агрегат по устройству и принципу действия сходен с передвижной шпаклевочной установкой. Передвижные окрасочные агрегаты работают от воздушных компрессоров с подачей воздуха до 0,5 м3/мин и рабочим давлением 0,4 МПа. Вместимость крас- конагнетательного бака 16...100 л. Производительность агрегата достигает 500 м2/ч окрашенной поверхности.

Рис.

7.9. Окрасочный агрегат безвоздушного

распыливания: а — общий вид; б —

кинематическая схема; 1 — насос;

2 —

краскораспылитель; 3

— материальный шланг;

4, 13 — клапаны;

5 — устройство, регулирующее давление;

6— упругая

муфта; 7— электродвигатель;

8 — корпус;

9— маховик;

10 — сетчатый

фильтр;

11 — плунжер;

12— мембрана;

14— перепускной

клапан;

15— фильтр;

16

— трубопровод

Машины и оборудование для гидроизоляционных работ. Битумовароч- ный котел может применяться для производства гидроизоляционных работ при строительстве водопропускных труб, мостов и других искусственных сооружений.

Битумоварочные котлы (рис. 7.10) применяют для приготовления битумных мастик непосредственно на объекте и подачи их к месту производства работ. Оборудование, состоящее из бака 7 с крышкой 4, жаровой системы 2, системы подачи 6 и шестеренного насоса 1 с приводом от электродвигателя, монтируют на одноосном прицепе 3.

Битумоварочные котлы являются объектами повышенной пожароопасное™, в связи с чем их комплектуют противопожарными средствами, а при работе неукоснительно соблюдают требования пожарной безопасности, общие и предписанные инструкцией по эксплуатации оборудования.

Загруженный в бак битум (не более 3/4 объема бака) расплавляют передачей тепла через стенки жаровой системы, топочная камера которой работает на дизельном топливе. Во избежание обильного пе- нообразования при варке битума наполнитель должен быть сухим. Мастику подают на крышу по мастикопроводу 5 на высоту до 50 м при давлении 1,5 МПа. Производительность битумных котлов составляет около 5 м3/ч.